การออกแบบกระบอกสูบไฮดรอลิกความดันสูงสำหรับงานอุตสาหกรรมโลหะวิทยาที่ต้องการประสิทธิภาพสูง

ความท้าทายจากความดันสูงในการผลิตเหล็กและโลหะ

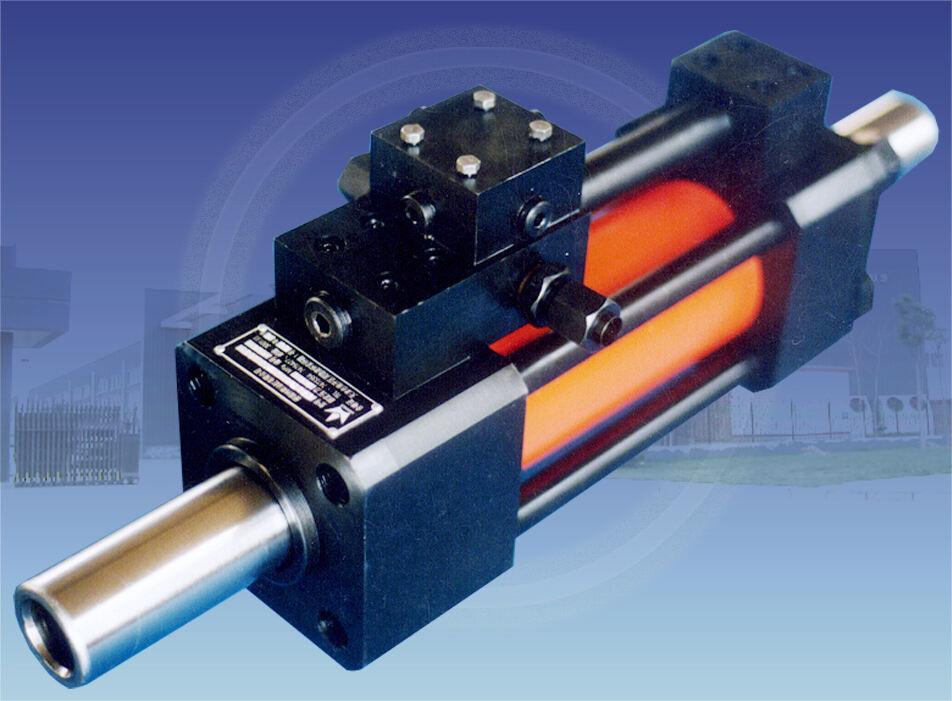

ในร้านโลหะวิทยาทั่วประเทศ กระบอกสูบไฮดรอลิกมักต้องรับแรงดันสูงกว่า 400 บาร์ หรือประมาณ 5,800 ปอนด์ต่อตารางนิ้ว โดยเครื่องอัดแรงและการอัดรีดมักต้องการข้อกำหนดที่สูงยิ่งกว่า บางครั้งอาจสูงเกิน 10,000 ปอนด์ต่อตารางนิ้วในระหว่างการใช้งาน แรงกดมหาศาลนี้ส่งผลให้ส่วนประกอบของกระบอกสูบเสื่อมสภาพอย่างรวดเร็ว ซีลสึกหรอเร็วกว่าปกติ และเพลาโลหะเกิดความเสียหายบนพื้นผิวหลังจากใช้งานซ้ำๆ ความเครียดที่เกิดขึ้นยังทำให้รอยเชื่อมกระบอกสูบเสี่ยงต่อการแตกร้าวเนื่องจากความเมื่อยล้าของวัสดุเมื่อเวลาผ่านไป เมื่อเกิดความร้อนในกระบวนการผลิต การขยายตัวจากความร้อนก็กลายเป็นปัญหาอีกประการหนึ่งที่ส่งผลต่อความสมบูรณ์ของแรงดัน ผู้ผลิตจึงต้องควบคุมช่วงความคลาดเคลื่อนให้แน่นอนมากถึงระดับ +/- 0.05 มม. เพื่อป้องกันการรั่วของของเหลวที่ไม่ควรมีขึ้น

โซลูชันทางวิศวกรรมสำหรับประสิทธิภาพแรงดันที่ยั่งยืน

ในการแก้ไขปัญหาเหล่านี้ วิศวกรมีการพัฒนาปรับปรุงหลายอย่าง เช่น ซีลลูกสูบหลายขั้นตอน ปอกร่องที่แข็งแรงขึ้น และรูปแบบการเชื่อมที่จัดวางไว้ในลักษณะสลับซึ่งช่วยกระจายจุดที่มีแรงดันไปยังชิ้นส่วนต่างๆ ผู้ผลิตสามารถปรับแต่งรูปร่างของพอร์ตให้เหมาะสมโดยใช้การวิเคราะห์ด้วยวิธีไฟไนต์อีลีเมนต์ หรือ FEA ซึ่งเป็นที่รู้จักกันทั่วไป ช่วยลดการเพิ่มขึ้นของแรงดันที่เกิดจากความปั่นป่วนภายในระบบลงได้ประมาณ 27% เมื่อเทียบกับการออกแบบแบบหล่อเดิม อีกหนึ่งคุณสมบัตุด้านความปลอดภัยที่สำคัญคือ ระบบวาล์วระบายแรงดันสองชั้นที่ทำหน้าที่เป็นระบบสำรองในกรณีเกิดสถานการณ์โอเวอร์โหลด สิ่งนี้มีความจำเป็นอย่างมากหากเราต้องการหลีกเลี่ยงการล้มเหลวของอุปกรณ์ทั้งหมดในกระบวนการหล่อที่ดำเนินไปเป็นเวลานาน โดยที่การหยุดการผลิตไม่ใช่ทางเลือกที่สามารถทำได้

การเลือกวัสดุและความหนาของผนังเพื่อความปลอดภัยและความทนทาน

ถังความดันสูงใช้กระบอกเหล็กกล้า ASTM A519 แบบตีขึ้นรูปที่มีค่าความทนแรงดึง (Yield Strength) ที่ 850 MPa พร้อมเพลาลูกสูบแบบชุบแข็งผิวนอก (60–62 HRC) เพื่อเพิ่มความต้านทานการขีดข่วน ผู้ผลิตในปัจจุบันใช้แบบจำลองทางคณิตศาสตร์คำนวณหาความหนาของผนังที่เหมาะสมที่สุดตามความต้องการของแรงดัน

| การจัดอันดับความดัน | ความหนาของผนังขั้นต่ำ (มม.) | ปัจจัยความปลอดภัย |

|---|---|---|

| 300 บาร์ | 25 | 4:1 |

| 500 บาร์ | 38 | 3.5:1 |

| 700 บาร์ | 54 | 3:1 |

วิธีการที่อ้างอิงข้อมูลเชิงประจักษ์นี้ช่วยรับประกันความแข็งแรงของโครงสร้าง ในขณะเดียวกันก็ลดการใช้วัสดุมากเกินความจำเป็น

กรณีศึกษา: ถังเครื่องอัดขึ้นรูปโลหะที่ใช้งานภายใต้แรงดัน 400 บาร์

ผู้ผลิตชิ้นส่วนรถยนต์รายใหญ่รายหนึ่งเพิ่งปรับปรุงเครื่องอัดขึ้นรูปขนาดใหญ่ 40 MN ของบริษัท โดยติดตั้งกระบอกสูบพิเศษที่ออกแบบมาเฉพาะ ซึ่งรวมถึงกระบอกสูบที่ทำจากโลหะผสม 42CrMo4 ที่มีความแข็งแรงทนทาน เซ็นเซอร์ไร้สายที่คอยตรวจสอบทั้งแรงดันและอุณหภูมิภายในชุดก้านสูบ และซีลสามชั้นบนลูกสูบที่ได้รับการสนับสนุนจากแหวน PTFE เพื่อป้องกันการรั่วไหล หลังจากนำการปรับปรุงเหล่านี้ไปใช้ บริษัทได้พบสิ่งที่น่าประหลาดใจ — ระยะเวลาการหยุดทำงานของเครื่องจักรแบบไม่ได้วางแผนลดลงอย่างมากถึงประมาณ 62% ภายในระยะเวลาเพียง 18 เดือน สิ่งที่น่าประทับใจยิ่งกว่านั้นคือประสิทธิภาพของอุปกรณ์ภายใต้สภาวะที่รุนแรงเป็นพิเศษ ระบบทรุดตัวรักษาระดับการรั่วไหลภายในไว้ได้ต่ำกว่า 0.1% ที่แรงดัน 400 บาร์ และสามารถทนต่อรอบการอัดแรงสูงถึง 1,200 ครั้งต่อวันอย่างต่อเนื่อง นอกจากนี้ ผลจากการตรวจสอบตัวอย่างน้ำมันหลังการติดตั้งยังบ่งชี้อีกเรื่องราวหนึ่งด้วย พบว่ามีอนุภาคเหล็กในน้ำมันลดลงถึง 83% เมื่อเทียบกับก่อนหน้านี้ ซึ่งหมายความว่าชิ้นส่วนต่างๆ มีความทนทานต่อการใช้งานหนักได้ดีกว่าที่ผ่านมาอย่างชัดเจน

ความทนทานต่ออุณหภูมิในกระบอกไฮดรอลิกสำหรับสภาพแวดล้อมอุณหภูมิสุดขั้ว

ผลกระทบจากโลหะหลอมเหลวและรังสีความร้อนจากเตาเผาต่อสมรรถนะของกระบอกสูบ

ในสภาพแวดล้อมทางโลหะวิทยา กระบอกไฮดรอลิกต้องเผชิญกับสภาพที่รุนแรงอย่างต่อเนื่อง อุณหภูมิรอบอ่างโลหะหลอมเหลวสามารถสูงเกิน 300 องศาเซลเซียส และยังมีความร้อนที่แผ่รังสีออกมาจากเตาเผาใกล้เคียง อุณหภูมิที่สูงมากนี้ทำให้วัสดุซีลมาตรฐานเสื่อมสภาพเร็วขึ้นประมาณ 40 เปอร์เซ็นต์เมื่อเทียบกับสภาพแวดล้อมอุตสาหกรรมทั่วไป แม้แต่เพลาเหล็กกล้าก็ไม่ได้รับผลกระทบเพียงเล็กน้อย ค่าความแข็งแรงแรงดึงของเพลาลดลงระหว่าง 0.5 เปอร์เซ็นต์ ถึงมากกว่า 1 เปอร์เซ็นต์ ต่อการเพิ่มอุณหภูมิอีก 50 องศาเหนือ 200 องศาเซลเซียส สิ่งที่ทำให้สถานการณ์แย่ลงคือความร้อนที่แผ่ออกมาจากราวหล่อซึ่งเร่งอัตราการเกิดออกซิเดชันบนพื้นผิวให้เร็วขึ้นเป็นสามเท่าของอัตราปกติ ทั้งหมดนี้หมายความว่าวิศวกรจำเป็นต้องคิดนอกกรอบในการออกแบบชิ้นส่วนเหล่านี้ หากต้องการให้ชิ้นส่วนสามารถทนต่อสภาพการทำงานที่โหดร้ายได้

สารเคลือบและซีลขั้นสูงสำหรับความเสถียรทางความร้อน

การเคลือบกันความร้อนหรือที่เรียกกันทั่วไปว่า TBCs สามารถลดการถ่ายเทความร้อนไปยังชิ้นส่วนสำคัญต่าง ๆ ได้ระหว่าง 55% ถึง 70% การทำงานของสารเคลือบเหล่านี้เกิดจากโครงสร้างแบบชั้น โดยชั้นเซรามิกส์ด้านบนทำหน้าที่เป็นฉนวน ขณะที่ชั้นพันธะด้านล่างรับมือกับความแตกต่างในการขยายตัวจากความร้อน เมื่อพูดถึงวัสดุปิดผนึกที่ทนความร้อนได้ดี ซีลแบบเพอร์ฟลูโอโรอีลาสโตเมอร์ (perfluoroelastomer seals) ถือว่ามีคุณสมบัติโดดเด่นมาก ซีลชนิดนี้ยังคงความแข็งแรงแม้ในอุณหภูมิสูงถึงประมาณ 315 องศาเซลเซียส จากการทดสอบพบว่าซีลเหล่านี้มีอายุการใช้งานยาวนานกว่าซีลไนไตรล์ (nitrile) ทั่วไปถึง 4 เท่า เมื่ออยู่ภายใต้สภาพการแก่ตัวแบบเร่งความเร็ว จากสิ่งที่นักวิจัยค้นพบจนถึงปัจจุบัน สารเคลือบที่ทำจากเซอร์โคเนียที่ผสมอิทเทรีย (yttria stabilized zirconia) ซึ่งพ่นด้วยพลาสมา ก็มีความแตกต่างที่ชัดเจนเช่นกัน ในช่วงเวลาที่อยู่ในเตาเป็นเวลานาน พื้นผิวที่ได้รับการเคลือบด้วยสารชนิดนี้จะเย็นกว่าพื้นผิวที่ไม่ได้เคลือบประมาณ 182 องศาเซลเซียส สมรรถนะในระดับนี้มีความสำคัญอย่างมากในงานอุตสาหกรรมที่ต้องการความทนทานของชิ้นส่วน

อินโคเนล คอมโพสิตเซรามิกส์ และเทคโนโลยีชิลด์กันความร้อน

| วัสดุ | ขีดจำกัดอุณหภูมิ | จุดเด่นสำคัญ |

|---|---|---|

| อินโคนел 718 | 700°c | ความต้านทานการเกิดออกซิเดชัน |

| เซรามิก SiC-Si3N4 | 1,200°C | การขยายตัวทางความร้อนใกล้ศูนย์ |

| คาร์บอน-คาร์บอน | 2,000°C | การถ่ายเทความร้อนอย่างรวดเร็ว |

เซรามิกส์แบบเอนโทรปีสูง เช่น (HfTaZrNb)C สามารถรักษาความแข็งแรงที่อุณหภูมิห้องไว้ได้ถึง 94% ที่อุณหภูมิ 1,000°C ซึ่งเหมาะสำหรับการเคลือบบนเพลาสูบ ชิลด์กันความร้อนแบบบูรณาการที่ใช้ฉนวนอากาศช่วยลดอุณหภูมิของน้ำมันไฮดรอลิกภายในลงได้ 80–100°C ในแอปพลิเคชันที่ใช้จับหม้อน้ำ

กรณีศึกษา: กระบอกสูบหมุนหม้อน้ำที่อุณหภูมิแวดล้อม 300°C

โรงงานผลิตเหล็กแห่งหนึ่งพบว่าช่วงเวลาการบำรุงรักษาเพิ่มขึ้นเป็นสามเท่า เมื่อพวกเขาอัปเกรดระบบกระบอกเทลำเลียง (ladle tilt cylinder) ระบบอัปเกรดดังกล่าวรวมถึงเพลากระบอก (piston rods) ที่ทำจากอินโคเนล 625 พิเศษ ผ่านการเคลือบด้วยเทคโนโลยี HVOF ซึ่งใช้วัสดุ Cr3C2-NiCr รวมทั้งติดตั้งซีลก้าน (gland seals) ที่อัดแน่นด้วยเซรามิกส์ ซึ่งสามารถทนอุณหภูมิได้สูงถึง 330 องศาเซลเซียส นอกจากนี้ ยังมีการใช้ผ้าห่มฉนวนหลายชั้น (Multi layer insulation blankets) ซึ่งช่วยลดอุณหภูมิพื้นผิวด้านนอกได้อย่างมาก จากประมาณ 285 องศาเซลเซียส ลดลงเหลือเพียง 67 องศาเซลเซียสเท่านั้น หลังจากติดตามผลการใช้งานอย่างต่อเนื่องเป็นเวลาเกือบ 18 เดือน บันทึกการบำรุงรักษาก็แสดงผลลัพธ์ที่น่าประทับใจ คือ จำนวนการเปลี่ยนซีลลดลงประมาณ 82% และเหตุการณ์ที่ก้านเกิดการสึกหรอ (rod galling) ลดลงเกือบ 80% ซึ่งการปรับปรุงเหล่านี้นำมาสู่การประหยัดค่าใช้จ่ายอย่างมาก และลดเวลาการหยุดทำงานเพื่อซ่อมแซมในระหว่างการดำเนินงานตามปกติ

ระบบกระบอกสูบไฮดรอลิกแบบช่วงชักยาวสำหรับเครื่องจักรในอุตสาหกรรมโลหะวิทยา

ความต้องการการเคลื่อนที่แบบระยะไกลในเครื่องรีดและเครื่องอัดรีดโลหะ

ในปัจจุบันสำหรับกระบวนการโลหะวิทยา กระบอกไฮดรอลิกต้องมีระยะสโตรกที่ยาวมาก บ่อยครั้งที่เกิน 1.5 เมตร เพียงเพื่อจัดการกับวัตถุดิ้งอลูมิเนียมขนาดใหญ่บนสายการอัดรีดอลูมิเนียมหรือเพื่อควบคุมการเปลี่ยนรูปของแผ่นเหล็กบนโรงกลิ้งร้อน สิ่งท้าทายที่แท้จริงคือเมื่อระบบเหล่านี้ต้องสามารถส่งแรงได้อย่างสม่ำเสมอตลอดช่วงการเคลื่อนที่ทั้งหมด โรงกลิ้งร้อนโดยทั่วไปทำงานที่ประมาณ 12 รอบต่อนาที และไม่มีใครต้องการให้ความเร็วลดลงในช่วงกลางของการสโตรก นั่นจึงเป็นเหตุผลที่สถานประกอบการส่วนใหญ่เลือกลงทุนในระบบควบคุมไฮดรอลิกขั้นสูงในปัจจุบัน เราพูดถึงสิ่งต่างๆ เช่น แบงค์ถังสะสมหลายระดับที่ทำงานร่วมกับวาล์วควบคุมอัตราการไหลแบบชดเชยแรงดัน ชุดระบบเหล่านี้ช่วยรักษาแรงดันในการทำงานที่สำคัญไว้ที่ 350 บาร์ จนกระทั่งกระบอกทำงานถึงจุดสุดท้ายของการยืดออกเต็มที่ ซึ่งส่งผลต่อประสิทธิภาพการผลิตและอายุการใช้งานของอุปกรณ์อย่างมาก

ความต้านทานการโก่งงอและความแข็งแรงเชิงโครงสร้างในดีไซน์สโตรกยาว

เมื่ออัตราส่วนช่วงชักต่อเส้นผ่านศูนย์กลางเกินประมาณ 20:1 ก็มีความเสี่ยงที่จะเกิดปัญหาการโก่งงออย่างแท้จริง วิศวกรจึงต้องใช้กลยุทธ์หลายอย่างเพื่อรับมือกับประเด็นนี้ พวกเขามักใช้วัสดุที่มีความแข็งแรงสูง เช่น 34CrMo4 ซึ่งมีค่าความต้านทานแรงดึงประมาณ 1,100 MPa อีกวิธีหนึ่งคือการเพิ่มเส้นผ่านศูนย์กลางของกระบอกสูบ โดยปกติจะใช้ขนาดใหญ่กว่า 320 มม. เมื่อต้องจัดการกับช่วงชักที่ยาวเกินกว่า 2 เมตร บางการออกแบบมีการใช้ผนังแบบชั้นซ้อน (compound walls) โดยภายในจะถูกไส้กบด้วยความแม่นยำ และชั้นด้านนอกเป็นเหล็กกล้าที่ผ่านกระบวนการตีขึ้นรูป ซึ่งช่วยเพิ่มความต้านทานต่อแรงบิดได้ดีขึ้น การปรับปรุงทั้งหมดนี้ช่วยเพิ่มความสามารถในการรับแรงก่อนเกิดการโก่งงอได้มากขึ้นประมาณ 28% ซึ่งหมายความว่าอุปกรณ์สามารถรับแรงตามแนวแกนได้สูงถึง 18 MN ในระหว่างการดำเนินงานของการหล่อแบบต่อเนื่องโดยไม่เกิดปัญหา ทำให้อุปกรณ์มีความน่าเชื่อถือมากยิ่งขึ้นในสภาพแวดล้อมอุตสาหกรรม

ระบบช่วงชักแบบมีแนวทางและแบริ่งรองรับช่วงกลาง

ชุดกระบอกสูบแบบกำหนดแนวด้วยรางที่มีความคลาดเคลื่อนในการจัดแนว 0.05 มม./ม. ช่วยป้องกันการเบี่ยงเบนจากแรงด้านข้างในเครื่องรีดแบบ 4-high rolling mills แบริ่งรองรับช่วงกลางที่ติดตั้งห่างกันที่ระยะ 1.2 เท่าของเส้นผ่านศูนย์กลางกระบอกสูบ ช่วยลดผลกระทบจากความยาวที่ไม่ได้รับการรองรับ และลดแอมพลิจูดการสั่นสะเทือนตามแนวขวางลง 73% (SAE J1467) เซ็นเซอร์สึกหรอแบบบูรณาการช่วยให้สามารถบำรุงรักษาเชิงพยากรณ์ได้ ทำให้ช่วงเวลาการบำรุงรักษายาวขึ้น 400 ชั่วโมงการทำงานก่อนต้องเปลี่ยนชิ้นส่วน

กรณีศึกษา: กระบอกสูบความยาวกระบอก 2 เมตรในสายการผลิตอลูมิเนียมอัดรีด

โรงงานหลอมโลหะในทวีปอเมริกาเหนือเพิ่งดำเนินการปรับปรุงเครื่องอัดรีดแรงอัด 25 เมกานิวตันครั้งใหญ่ โดยติดตั้งกระบอกสูบแบบทำตามสั่งที่มีระยะชักยาว 2 เมตร ชิ้นส่วนใหม่เหล่านี้ประกอบด้วยการออกแบบแบบดูอัลกลานด์ (dual gland) พร้อมกับลูกปืนแบบสเฟียร์ (tapered roller bearings) ในขณะที่เพลาลูกสูบผลิตจากเหล็กอัลลอย 4140 ที่ผ่านการชุบแข็งจนถึงระดับ 60 HRC นอกจากนี้ยังมีการเพิ่มระบบรองรับพิเศษแบบ 12 จุดไว้ตรงกลางเส้นทางชักอีกด้วย หลังจากนำการอัปเกรดเหล่านี้มาใช้งาน ข้อมูลการบำรุงรักษาแสดงให้เห็นว่าช่วงเวลาที่สามารถใช้งานได้ระหว่างการซ่อมใหญ่อย่างน้อยเพิ่มขึ้นประมาณร้อยละ 25 สิ่งที่น่าประทับใจยิ่งกว่านั้นคือ พวกเขาสามารถควบคุมความแม่นยำในการตำแหน่งให้อยู่ภายในช่วงเพียง 0.2 มิลลิเมตร แม้ในสภาพแวดล้อมที่อุณหภูมิสูงถึง 700 องศาเซลเซียสบนพื้นผิวแม่พิมพ์ สิ่งนี้ส่งผลให้การใช้วัสดุโดยรวมดีขึ้น โดยปัจจุบันสามารถใช้ประสิทธิภาพการใช้งานบิลเล็ต (billet) ได้สูงถึงร้อยละ 98.5

การผสานรวมแบบกำหนดเองและเพิ่มประสิทธิภาพความทนทานของกระบอกไฮดรอลิก

กระบอกสูบแบบโมดูลาร์และผลิตตามแบบเฉพาะสำหรับการจัดวางที่เหมาะสมกับโรงงานแต่ละแห่ง

โรงงานถลุงเหล็กและโรงงานแปรรูปโลหะอื่น ๆ มักต้องทำงานภายใต้ข้อจำกัดด้านพื้นที่จำกัดและการจัดวางเครื่องจักรเดิมที่มีอยู่ ซึ่งหมายความว่ากระบอกสูบไฮดรอลิกที่ใช้ต้องสามารถติดตั้งให้พอดีกับสภาพแวดล้อมที่มีอยู่ได้ การออกแบบแบบโมดูลาร์ช่วยแก้ปัญหานี้ได้ค่อนข้างดี เนื่องจากระบบเหล่านี้สามารถติดตั้งในหลายรูปแบบและประกอบทีละขั้นตอน ช่วยประหยัดเวลาในการติดตั้งในพื้นที่ของโรงงานที่มีพื้นที่จำกัด เมื่ออุปกรณ์มาตรฐานไม่สามารถตอบโจทย์ได้ กระบอกสูบไฮดรอลิกที่ผลิตตามสั่งจะสามารถรองรับความต้องการที่ผิดปกติได้หลากหลาย เช่น ทิศทางแรงที่ไม่ธรรมดา รูปแบบการเคลื่อนย้ายวัสดุที่เฉพาะเจาะจง และจุดเข้าถึงที่สามารถตรวจสอบและบำรุงรักษาได้อย่างง่ายดาย โซลูชันเฉพาะทางเหล่านี้ช่วยให้ทุกอย่างทำงานร่วมกันได้อย่างราบรื่น โดยไม่ต้องแลกกับประสิทธิภาพเพียงเพราะต้องปรับเปลี่ยนสิ่งที่เคยเป็นแบบมาตรฐานเดิม

การปรับปรุงระบบเดิมและร่วมมือกับผู้ผลิตอุปกรณ์ต้นฉบับเพื่อการผสานระบบอย่างไร้รอยต่อ

การทำงานร่วมกันระหว่าง OEMs และผู้ดำเนินการโรงงานช่วยให้การติดตั้งกระบอกสูบแบบย้อนกลับมีความคล่องตัวมากขึ้น โปรโตคอลการออกแบบร่วมใช้การจำลองดิจิทัลเพื่อยืนยันความพอดี ลดความล่าช้าในการดำเนินการที่เกิดจากปัญหาความเข้ากันไม่ได้ แผ่นติดตั้งแบบมาตรฐานและระบบยึดติดตั้งช่วยให้กระบอกสูบใหม่เข้ากับโครงสร้างไฮดรอลิกที่มีอยู่ได้อย่างแม่นยำ แก้ไขสาเหตุหลักที่ทำให้โครงการล่าช้า

การบำรุงรักษาเชิงทำนายและการตรวจสอบสภาพเพื่อเพิ่มอายุการใช้งาน

เซ็นเซอร์ IoT ที่ติดตั้งไว้ภายในจะตรวจสอบความหนืดของสารหล่อลื่นและการเสื่อมสภาพของซีลเพลาแบบเรียลไทม์ เพื่อสนับสนุนการวางแผนบำรุงรักษาโดยอาศัยข้อมูลเป็นหลัก อัลกอริธึมการเรียนรู้ของเครื่องวิเคราะห์การเปลี่ยนแปลงของแรงดันเพื่อทำนายช่วงเวลาที่อาจเกิดความล้มเหลวด้วยความแม่นยำ ±3% ยุทธศาสตร์เชิงรุกนี้ช่วยยืดอายุการใช้งานกระบอกสูบเพิ่มขึ้น 20–35% และลดการหยุดทำงานแบบไม่ได้คาดการณ์ล่วงหน้าลง 60% เมื่อเทียบกับการบำรุงรักษาตามระยะเวลาที่กำหนดไว้

ส่วน FAQ

กระบอกสูบไฮดรอลิกความดันสูงใช้ทำอะไร

กระบอกสูบไฮดรอลิกความดันสูงมักถูกใช้ในงานที่มีความต้องการสูงในอุตสาหกรรมโลหะวิทยา เช่น прессสำหรับตีขึ้นรูป เครื่องจักรอัดรีด และเครื่องมิลลิ่งรีดเหล็ก ซึ่งต้องรับแรงดันสูงเพื่อให้สามารถดำเนินกระบวนการต่างๆ เช่น การขึ้นรูปและการเปลี่ยนรูปร่างของโลหะ

วิศวกรจัดการการขยายตัวจากความร้อนในกระบอกสูบไฮดรอลิกอย่างไร?

วิศวกรจัดการการขยายตัวจากความร้อนโดยใช้เทคโนโลยีเชิงลึก เช่น ชั้นเคลือบผิวขั้นสูง ซีล และการเลือกวัสดุที่ช่วยลดผลกระทบจากความร้อน ซึ่งเทคโนโลยีอย่างเช่น ชั้นเคลือบกันความร้อน (Thermal barrier coatings) และซีลแบบเพอร์ฟลูโอโรอีลาสโตเมอร์ (Perfluoroelastomer seals) มีบทบาทสำคัญในการรักษาประสิทธิภาพการทำงานของกระบอกสูบภายใต้อุณหภูมิสูง

วัสดุใดที่ช่วยเพิ่มความต้านทานการโก่งงอในกระบอกสูบแบบสโตรกยาว?

วัสดุอย่างเช่น 34CrMo4 และการออกแบบที่ใช้ผนังประกอบ (Compound walls) ถูกนำมาใช้เพื่อเพิ่มความต้านทานการโก่งงอในกระบอกสูบแบบสโตรกยาว วิธีการเหล่านี้ช่วยเสริมความสามารถในการรับแรงตามแนวแกนของกระบอกสูบขณะทำงานได้อย่างมีนัยสำคัญ

การบำรุงรักษาเชิงพยากรณ์สามารถยืดอายุการใช้งานของกระบอกสูบไฮดรอลิกได้อย่างไร?

การบำรุงรักษาเชิงทำนายใช้เซ็นเซอร์ IoT และอัลกอริทึมการเรียนรู้ของเครื่องเพื่อตรวจสอบสภาพของกระบอกสูบไฮดรอลิกแบบเรียลไทม์ วิธีการที่ใช้ข้อมูลนี้สามารถทำนายช่วงเวลาที่อาจเกิดความล้มเหลวได้อย่างแม่นยำ ช่วยให้สามารถดำเนินการแก้ไขได้ทันเวลา ซึ่งจะช่วยยืดอายุการใช้งานของอุปกรณ์และลดเวลาการหยุดทำงาน

สารบัญ

- การออกแบบกระบอกสูบไฮดรอลิกความดันสูงสำหรับงานอุตสาหกรรมโลหะวิทยาที่ต้องการประสิทธิภาพสูง

- ความทนทานต่ออุณหภูมิในกระบอกไฮดรอลิกสำหรับสภาพแวดล้อมอุณหภูมิสุดขั้ว

- ระบบกระบอกสูบไฮดรอลิกแบบช่วงชักยาวสำหรับเครื่องจักรในอุตสาหกรรมโลหะวิทยา

- การผสานรวมแบบกำหนดเองและเพิ่มประสิทธิภาพความทนทานของกระบอกไฮดรอลิก

- ส่วน FAQ