Reka Bentuk Silinder Hidraulik Tekanan Tinggi untuk Aplikasi Metallurgi yang Mencabar

Cabaran Tekanan Tinggi dalam Pemprosesan Keluli dan Logam

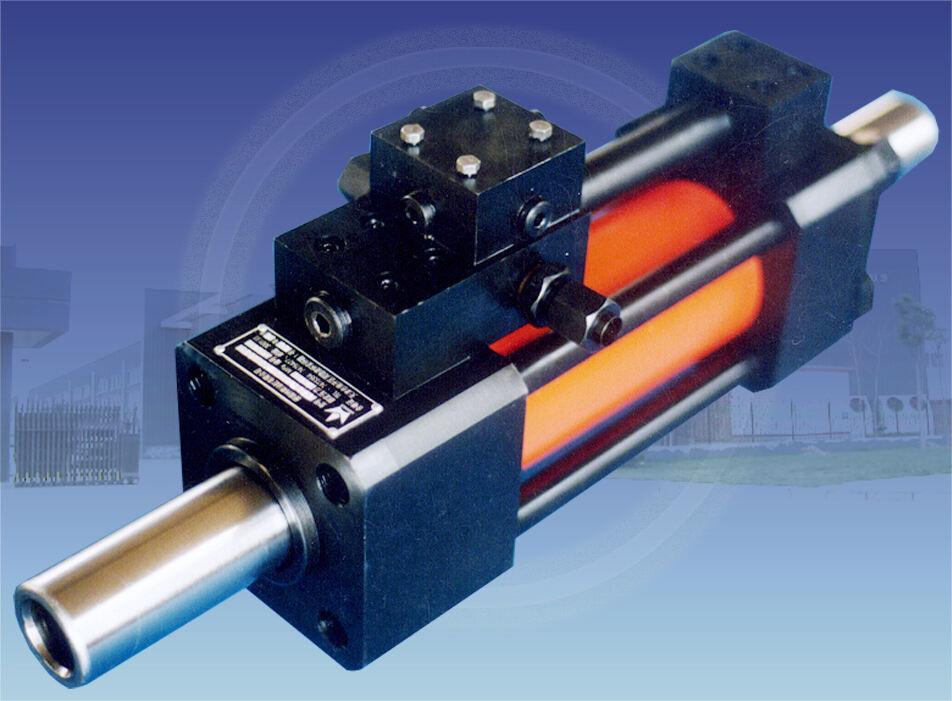

Di bengkel metalurgi di seluruh negara, silinder hidraulik secara berkala mengendalikan tekanan melebihi 400 bar atau kira-kira 5,800 psi. Mesin pres tempa dan peralatan penghutanan biasanya memerlukan spesifikasi yang lebih tinggi, kadangkala melebihi 10,000 psi semasa operasi. Kesemua daya kuat ini dengan cepat memberi kesan kepada komponen silinder. Penyekat menjadi haus lebih cepat dari biasa dan rod logam menunjukkan kerosakan pada permukaan selepas kitaran berulang. Tekanan yang berterusan juga menjadikan kimpalan laras lebih mudah retak akibat keletihan sepanjang masa. Apabila suhu meningkat semasa proses, pengembangan termal menjadi masalah tambahan dalam mengekalkan integriti tekanan. Pengeluar terpaksa mengekalkan toleransi yang sangat ketat iaitu sekitar +/- 0.05 mm hanya untuk menghalang kebocoran bendalir dari tempat yang tidak sepatutnya.

Penyelesaian Kejuruteraan untuk Prestasi Tekanan Berterusan

Untuk mengatasi masalah ini, jurutera telah membangunkan beberapa peningkatan termasuk segel piston berperingkat, lingkar silinder yang lebih kuat, dan corak kimpalan yang disusun secara berzig-zag yang membantu menyebarkan titik tekanan pada komponen. Dengan menggunakan analisis elemen terhingga atau FEA seperti yang biasa disebut, pengeluar boleh membaiki bentuk port, seterusnya mengurangkan kejutan tekanan yang disebabkan oleh keganasan di dalam sistem sebanyak kira-kira 27% berbanding reka bentuk tuangan lama. Ciri keselamatan penting yang lain adalah dalam bentuk injap pelepasan tekanan berganda yang bertindak sebagai sistem pendua semasa situasi beban berlebihan sesuatu yang sangat perlu jika kita ingin mengelakkan kegagalan peralatan sepenuhnya semasa proses pengecoran berpanjangan di mana menghentikan pengeluaran bukanlah satu pilihan.

Pemilihan Bahan dan Ketebalan Dinding untuk Keselamatan dan Ketahanan

Silinder bertekanan tinggi menggunakan laras keluli tempa ASTM A519 dengan kekuatan alah sebanyak 850 MPa, berganding dengan batang omboh yang dikeraskan pada permukaannya (60–62 HRC) untuk rintangan calar. Pengeluar kini menggunakan model pengiraan untuk mengira ketebalan dinding optimum berdasarkan keperluan tekanan:

| Kadar Tekanan | Ketebalan Dinding Minimum (mm) | Faktor Keselamatan |

|---|---|---|

| 300 Bar | 25 | 4:1 |

| 500 bar | 38 | 3.5:1 |

| 700 bar | 54 | 3:1 |

Pendekatan berpandukan data ini memastikan keutuhan struktur sambil meminimumkan kelebihan rekabentuk bahan.

Kajian Kes: Silinder Tekanan Tempa Beroperasi pada 400 Bar

Seorang pengeluar utama komponen automotif baru-baru ini meningkatkan mesin tempaan 40 MN besar mereka dengan silinder yang direka khas. Ini termasuk laras aloi 42CrMo4 yang diperkukuh untuk kekuatan, sensor tanpa wayar yang memantau kedua-dua tekanan dan suhu di dalam glendang rod, serta tiga segel pada omboh yang disokong oleh cincin PTFE untuk mencegah kebocoran. Selepas melaksanakan perubahan ini, syarikat itu menyaksikan kejadian luar biasa berlaku - masa pemberhentian kelengkapan tidak dirancang berkurangan secara ketara sebanyak kira-kira 62% dalam tempoh hanya 18 bulan. Lebih menarik lagi ialah keupayaan kesemua komponen tersebut bertahan dalam keadaan melampau. Sistem tersebut mengekalkan kebocoran dalaman kurang daripada 0.1% pada tekanan 400 bar sambil bertahan melalui 1,200 kitaran pemampatan yang intensif setiap hari. Analisis sampel minyak selepas pemasangan turut menunjukkan penemuan lain. Didapati terdapat 83% kurang zarah besi yang terapung berbanding sebelumnya, yang bermaksud komponen-komponen ini kini bertahan jauh lebih baik terhadap penggunaan berat secara berterusan berbanding sebelum ini.

Ketahanan Terma dalam Silinder Hidraulik untuk Keadaan Suhu Melampau

Kesan Logam Lebur dan Sinaran Relau terhadap Prestasi Silinder

Dalam persekitaran metalurgi, silinder hidraulik sentiasa berhadapan dengan keadaan melampau. Suhu di sekitar bath logam lebur boleh melebihi 300 darjah Celsius, dan terdapat juga haba kuat yang dipancarkan daripada relau berhampiran. Apakah kesudahannya? Bahan segel piawai terurai kira-kira 40 peratus lebih cepat berbanding dalam persekitaran industri biasa. Rod piston keluli juga tidak jauh lebih baik, kehilangan kekuatan tegangan sebanyak kira-kira separuh peratus hingga lebih daripada satu peratus bagi setiap peningkatan tambahan 50 darjah melebihi 200°C. Keadaan menjadi lebih buruk apabila haba pancaran daripada talian pengecoran mempercepatkan kadar pengoksidaan permukaan sehingga tiga kali ganda kadar biasa. Kesemua ini bermaksud jurutera perlu berfikir secara kreatif apabila mereka mereka bentuk komponen sedemikian jika ingin memastikan ketahanan dalam keadaan yang sangat mencabar.

Salutan dan Penyegel Lanjutan untuk Kestabilan Terma

Lapisan halangan haba, atau dikenali sebagai TBCs, dapat mengurangkan pemindahan haba kepada komponen penting sebanyak antara 55% hingga 70%. Lapisan ini berfungsi melalui reka bentuk berlapis, di mana lapisan atas seramik bertindak sebagai penebat manakala lapisan ikatan mengendalikan perbezaan pengembangan haba yang rumit. Apabila bercakap tentang bahan penyeal yang mampu menahan haba, penyeal perfluoroelastomer adalah sangat menarik. Penyeal ini kekal utuh walaupun pada suhu yang boleh mencapai 315 darjah Celsius. Ujian menunjukkan penyeal ini tahan empat kali lebih lama berbanding penyeal nitrile biasa apabila dikenakan kepada keadaan penuaan dipercepatkan. Berdasarkan kajian yang telah dijalankan, lapisan zirkonia distabilkan dengan yttria yang disemburkan melalui plasma turut memberi kesan yang ketara. Semasa tempoh panjang dalam ketuhar, permukaan yang dirawat dengan lapisan ini kekal kira-kira 182 darjah lebih sejuk berbanding permukaan yang tidak dirawat. Tahap prestasi sebegini sangat penting dalam aplikasi industri di mana jangka hayat komponen menjadi keutamaan.

Inconel, Komposit Seramik, dan Teknologi Perisai Haba

| Bahan | Had Suhu | Kelebihan utama |

|---|---|---|

| Inconel 718 | 700°C | Perlawanan oksidasi |

| Seramik SiC-Si3N4 | 1,200°C | Pengembangan haba hampir sifar |

| Karbon-karbon | 2,000°C | Penyebaran haba yang cepat |

Seramik entropi tinggi seperti (HfTaZrNb)C mengekalkan 94% kekerasan pada suhu bilik pada 1,000°C, menjadikannya ideal untuk salutan batang omboh. Perisai haba bersepadu dengan penebat aerogel mengurangkan suhu minyak hidraulik dalaman sebanyak 80–100°C dalam aplikasi pengendalian ladle.

Kajian Kes: Silinder Senget Ladle pada Suhu Sekeliling 300°C

Sebuah kemudahan pengeluaran keluli melaporkan jangka masa penyelenggaraan meningkat tiga kali ganda apabila mereka meningkatkan sistem silinder condong ladle mereka. Peningkatan tersebut merangkumi rod piston Inconel 625 khas yang dirawat dengan salutan HVOF mengandungi bahan Cr3C2-NiCr. Mereka juga memasang segel gland yang diresapi dengan seramik yang mampu menangani suhu sehingga 330 darjah Celsius. Selimut penebat berlapis membantu mengurangkan suhu permukaan luaran secara ketara daripada sekitar 285 kepada hanya 67 darjah Celsius. Selepas meneliti prestasi selama hampir 18 bulan berturut-turut, rekod penyelenggaraan turut menunjukkan keputusan yang menakjubkan. Penggantian segel menurun sebanyak kira-kira 82 peratus manakala kejadian kehausan rod berkurangan hampir 80%. Peningkatan ini memberi jimat kos yang ketara dan kurang masa pemberhentian untuk kerja-kerja pembaikan semasa operasi biasa.

Sistem Silinder Hidraulik Rentas Panjang untuk Mesin Metalurgi

Kebutuhan Anjakan Panjang dalam Kilang Penggelek dan Mesin Tekan Ekstrusi

Dalam operasi metalurgi hari ini, silinder hidraulik memerlukan jangka langkah yang agak panjang, seringkali melebihi 1.5 meter, hanya untuk mengendalikan billet besar dalam talian penyerbukan aluminium atau menguruskan ubah bentuk slab di kilang penggelekkan keluli. Cabaran sebenar timbul apabila sistem-sistem ini perlu terus memberikan daya yang konsisten sepanjang julat pergerakan mereka. Kilang penggelekkan panas biasanya beroperasi sekitar 12 kitaran seminit, dan tiada siapa mahu melihat kelajuan berkurang separuh jalan melalui satu langkah. Disebabkan itulah, kebanyakan kemudahan melabur dalam kawalan hidraulik yang canggih pada masa kini. Apa yang dimaksudkan ialah perkara seperti bank penebat berperingkat banyak yang dipadankan dengan injap aliran berkompensasi tekanan. Pemasangan-pemasangan ini membantu mengekalkan tekanan operasi yang penting iaitu 350 bar betul-betul sehingga silinder mencapai pelanjuran penuh. Ini memberikan perbezaan yang besar dalam kecekapan pengeluaran dan jangka hayat peralatan.

Rintangan Lendutan dan Kekuatan Turus dalam Reka Bentuk Langkah Panjang

Apabila nisbah lejang-kepada-diameter melebihi kira-kira 20:1, terdapat risiko sebenar berlakunya masalah lengkungan. Untuk mengatasi isu ini, jurutera menggunakan beberapa strategi. Mereka kerap kali menggunakan bahan berkekuatan tinggi seperti 34CrMo4 yang mempunyai kekuatan tegangan sekitar 1,100 MPa. Pendekatan lain ialah meningkatkan diameter baril, biasanya melebihi 320mm apabila mengendalikan lejang yang melebihi 2 meter panjang. Sesetengah reka bentuk menggunakan dinding gubahan di mana bahagian dalamnya diperbetulkan secara presisi manakala lapisan luar terdiri daripada keluli tempa, memberikan rintangan yang lebih baik terhadap daya kilasan. Kesemua peningkatan ini menghasilkan kapasiti yang lebih tinggi sebanyak kira-kira 28% sebelum lengkuran berlaku. Ini bermaksud peralatan boleh menahan daya paksi sehingga 18 MN semasa operasi tuangan berterusan tanpa kegagalan, menjadikannya jauh lebih boleh dipercayai dalam persekitaran industri.

Sistem Lelangan Berpandu dan Galas Sokongan Pengantara

Panduan rel perakam dengan toleransi palingan 0,05 mm/m menghalang pesongan beban sisi dalam kilang penggilingan 4-tinggi. Galas penyokong di tengah rentang, yang diletakkan pada sela 1,2 diameter piston, mengurangkan kesan panjang tanpa sokongan dan memotong amplitud getaran melintang sebanyak 73% (SAE J1467). Sensor haus bersepadu membolehkan penyelenggaraan berjangka, memanjangkan jangka masa servis sebanyak 400 jam operasi antara penggantian.

Kajian Kes: Silinder Perakam 2-Meter dalam Talian Penghancuran Aluminium

Sebuah operasi peleburan di Amerika Utara baru-baru ini memberikan pemeriksaan menyeluruh kepada mesin penekan ekstrusi 25 meganewton mereka, memasang silinder tempahan dengan rentasan sepanjang 2 meter. Komponen-komponen baharu ini merangkumi reka bentuk kelenjar berganda bersama-sama dengan bantalan roller berbentuk kon, manakala batang omboh diperbuat daripada keluli aloi 4140 yang telah dikeraskan sepenuhnya sehingga 60 HRC. Mereka turut menambah sistem sokongan 12 titik khas betul-betul di tengah-tengah lintasan rentasan. Selepas memasang peningkatan ini, rekod penyelenggaraan menunjukkan jangka masa antara penyelenggaraan besar kini lebih panjang sekitar 25 peratus. Malah yang lebih menakjubkan ialah mereka berjaya mengekalkan ketepatan kedudukan dalam lingkungan hanya 0.2 milimeter walaupun suhu operasi mencecah sehingga 700 darjah Celsius pada permukaan acuan tersebut. Ini telah membawa kepada penggunaan bahan mentah yang lebih baik secara keseluruhannya, dengan penggunaan billet kini mencapai kecekapan sekitar 98.5 peratus.

Pengintegrasian Suai dan Pengoptimuman Ketahanan Silinder Hidraulik

Silen Salur Modul dan Tempahan untuk Susun Atur Tapak

Kilang keluli dan kilang logam lain biasanya beroperasi dalam ruang yang terhad dan susun atur mesin lama, yang bermaksud silen hidraulik mereka perlu disesuaikan dengan susun atur yang sedia ada. Pendekatan modular menyelesaikan masalah ini dengan agak baik memandangkan sistem ini boleh dipasang dengan pelbagai cara dan dipasang secara berperingkat, menjimatkan masa pemasangan di kawasan kilang yang sempit. Apabila peralatan piawai tidak mencukupi, unit hidraulik tempahan boleh mengendalikan pelbagai keperluan istimewa seperti arah daya yang tidak biasa, corak pergerakan bahan khas, dan titik capaian yang mudah untuk pemeriksaan penyelenggaraan berkala. Penyelesaian khusus ini memastikan segala-galanya berfungsi dengan lancar tanpa mengorbankan prestasi hanya kerana sesuatu itu perlu diubah daripada konfigurasi asalnya.

Pembaikian Semula dan Kerjasama OEM untuk Integrasi Lancar

Kolaborasi antara OEM dan pengendali loji memudahkan pengubahsuaian silinder. Protokol reka bentuk bersama menggunakan simulasi digital untuk mengesahkan kesesuaian, mengurangkan kelewatan pengkomisenan yang disebabkan oleh isu ketepatpadanan. Plat antara muka dan sistem pendirian piawaian memastikan silinder baharu selari dengan senibina hidraulik sedia ada, menangani punca utama kelewatan projek.

Penyelenggaraan Berjangka dan Pemantauan Keadaan untuk Jangka Hayat yang Lebih Panjang

Sektor IoT terbenam memantau kelikatan pelincir dan penghakis perum ke rod secara masa nyata, menyokong perancangan penyelenggaraan berdasarkan data. Algoritma pembelajaran mesin menganalisis transien tekanan untuk meramal julat kegagalan dengan ketepatan ±3%. Strategi proaktif ini memanjangkan jangka hayat silinder sebanyak 20–35% dan mengurangkan masa pemberhentian tidak dirancang sebanyak 60% berbanding jadual penyelenggaraan berdasarkan masa.

Bahagian Soalan Lazim

Apakah kegunaan silinder hidraulik bertekanan tinggi?

Silinder hidraulik bertekanan tinggi biasanya digunakan dalam aplikasi yang mencabar dalam bidang metalurgi, seperti mesin penekan tempa, peralatan pengekstrusi, dan kilang penggelek. Silinder ini menangani tekanan yang sangat tinggi untuk memudahkan proses seperti pembentukan logam dan ubah bentuk.

Bagaimanakah jurutera menguruskan pengembangan haba dalam silinder hidraulik?

Jurutera menguruskan pengembangan haba dengan menggunakan salutan tingkat tinggi, segel, dan pilihan bahan yang dapat mengurangkan kesan haba. Teknologi seperti salutan penghalang haba dan segel perfluoroelastomer memainkan peranan penting dalam mengekalkan fungsi silinder dalam keadaan suhu tinggi.

Apakah bahan yang meningkatkan rintangan lengkungan dalam silinder langkah panjang?

Bahan seperti 34CrMo4 dan rekabentuk yang menggunakan dinding kompaun digunakan untuk meningkatkan rintangan lengkungan dalam silinder langkah panjang. Pendekatan ini secara ketara meningkatkan keupayaan silinder untuk menahan daya paksi semasa operasi.

Bagaimanakah penyelenggaraan berjangka dapat memperpanjang jangka hayat silinder hidraulik?

Penyelenggaraan berjangka menggunakan sensor IoT dan algoritma pembelajaran mesin untuk memantau keadaan silinder hidraulik secara masa nyata. Pendekatan yang berpandukan data ini meramal tetingkap kegagalan dengan tepat, membolehkan campur tangan pada masa yang sesuai bagi memanjangkan jangka hayat peralatan dan mengurangkan masa pemberhentian.

Jadual Kandungan

- Reka Bentuk Silinder Hidraulik Tekanan Tinggi untuk Aplikasi Metallurgi yang Mencabar

- Ketahanan Terma dalam Silinder Hidraulik untuk Keadaan Suhu Melampau

- Sistem Silinder Hidraulik Rentas Panjang untuk Mesin Metalurgi

- Pengintegrasian Suai dan Pengoptimuman Ketahanan Silinder Hidraulik

-

Bahagian Soalan Lazim

- Apakah kegunaan silinder hidraulik bertekanan tinggi?

- Bagaimanakah jurutera menguruskan pengembangan haba dalam silinder hidraulik?

- Apakah bahan yang meningkatkan rintangan lengkungan dalam silinder langkah panjang?

- Bagaimanakah penyelenggaraan berjangka dapat memperpanjang jangka hayat silinder hidraulik?