Ontwerp van hydraulische cilinders voor hoge druk voor veeleisende metallurgische toepassingen

Uitdagingen van hoge druk in staal- en metalenverwerking

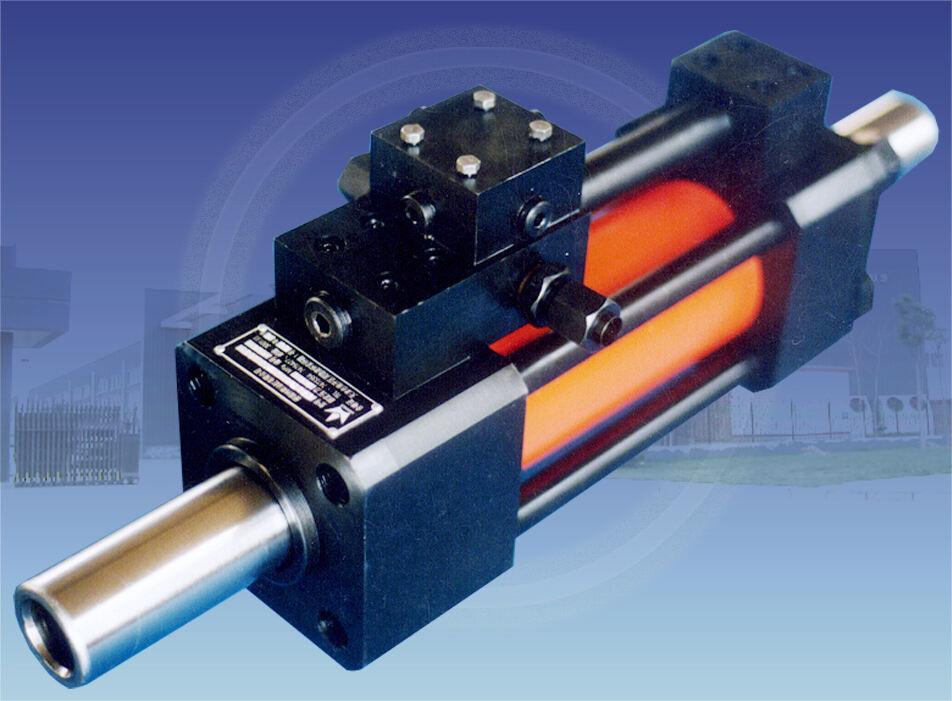

In metaalbedrijven over het hele land hanteren hydraulische cilinders regelmatig drukken van meer dan 400 bar, of ongeveer 5.800 psi. Gesmede perssen en extrusie-apparatuur hebben vaak nog hogere specificaties nodig, soms zelfs boven de 10.000 psi tijdens bedrijf. Al die kracht heeft al snel gevolgen voor de cilinderonderdelen. Seals slijten sneller dan normaal en de metalen stangen vertonen oppervlakteschade na herhaalde cycli. De constante belasting maakt lasnaden in de cilinderbuis ook gevoelig voor vermoeiingsbreuken op de lange duur. Wanneer het proces opwarmt, wordt thermische uitzetting nog een extra zorg voor het behouden van drukdichtheid. Fabrikanten moeten uiterst nauwe toleranties aanhouden van ongeveer +/- 0,05 mm, alleen om te voorkomen dat vloeistoffen lekken waar dat niet mag gebeuren.

Technische oplossingen voor duurzame drukprestaties

Om deze problemen aan te pakken, hebben ingenieurs verschillende verbeteringen ontwikkeld, waaronder meervoudige zuigerversegelingen, sterkere vattenflenzen en laspatronen die op een gestageerde manier zijn georganiseerd, wat helpt om spanningspunten over componenten te verdelen. Door gebruik te maken van finite-element-analyse, of FEA zoals het algemeen wordt genoemd, kunnen fabrikanten de vormgeving van de aansluitingen verfijnen, waardoor drukpieken die worden veroorzaakt door turbulentie binnen het systeem ongeveer 27% worden verminderd in vergelijking met oudere gietontwerpen. Een andere belangrijke veiligheidsfunctie is het gebruik van dubbele drukontlastingskleppen die als back-upfunctie dienen tijdens overbelastingssituaties, iets wat absoluut noodzakelijk is als we totale uitrustingstilval willen voorkomen tijdens langdurige gietprocessen waarbij het stoppen van de productie geen optie is.

Materiaalkeuze en wanddikte voor veiligheid en duurzaamheid

Hoge-drukcilinders gebruiken gesmede ASTM A519 stalen cilinders met een vloeigrens van 850 MPa, gecombineerd met oppervlakkig geharde zuigerstangen (60–62 HRC) voor schrijfweerstand. Fabrikanten gebruiken momenteel rekenmodellen om de optimale wanddikte te berekenen op basis van drukeisen:

| Drukklasse | Minimale Wanddikte (mm) | Veiligheidsfactor |

|---|---|---|

| 300 bar | 25 | 4:1 |

| 500 bar | 38 | 3.5:1 |

| 700 bar | 54 | 3:1 |

Deze data-gestuurde aanpak garandeert structurele integriteit terwijl materiaaloverspanning wordt vermeden.

Casus: Gesmeed Perscilinders Werkend Onder 400 Bar

Een groot fabrikant van auto-onderdelen heeft onlangs zijn enorme smeedpers van 40 MN uitgerust met speciaal ontworpen cilinders. Deze bevatten versterkte 42CrMo4 legeringscilinders voor extra sterkte, draadloze sensoren die zowel de druk als temperatuur binnen de stangafdichtingen monitoren, en triple afdichtingen op de zuigers, ondersteund door PTFE-ringetjes om lekken te voorkomen. Sinds deze wijzigingen werden doorgevoerd, merkte het bedrijf iets opmerkelijks: de ongeplande stilstandtijd daalde aanzienlijk, namelijk met ongeveer 62%, binnen slechts 18 maanden. Nog indrukwekkender was hoe goed alles het verdroeg onder extreme omstandigheden. Het systeem behield minder dan 0,1% interne lekken bij een druk van 400 bar, terwijl het dagelijks die intense 1.200 compressiecycli trotseerde. Ook de olieproeven na installatie vertelden een ander verhaal. Er waren 83% minder ijzerdeeltjes aanwezig dan daarvoor, wat betekent dat de onderdelen nu veel beter bestand zijn tegen constante zware belasting dan voorheen.

Thermische Resilientie in Hydraulische Cilinders voor Extreme Temperatuur Omgevingen

Invloed van Smeltmetaal en Ovenstraling op Cilinderprestaties

In metallurgische omgevingen moeten hydraulische cilinders voortdurend omgaan met extreme condities. Temperaturen rondom smeltbaden kunnen gemakkelijk boven de 300 graden Celsius komen, en bovendien is er die intense hitte die van nabije ovens afkomt. Het resultaat? Standaard sealmaterialen verslechteren ongeveer 40 procent sneller in vergelijking met normale industriële omstandigheden. Stalen zuigerstangen verliezen ook niet veel minder snel hun treksterkte, namelijk tussen de half procent en meer dan één procent voor elke extra 50 graden boven 200°C. Wat het probleem verder verergert, is de stralingswarmte afkomstig van gietlijnen, die oppervlakte-oxidatie versnelt met een factor drie. Alles bij elkaar betekent dit dat ingenieurs echt creatief moeten denken bij het ontwerpen van deze componenten, als ze zeer langdurige prestaties willen behalen onder deze extreme omstandigheden.

Geavanceerde coatings en pakkingen voor thermische stabiliteit

Thermische barrièrecoatings, of TBC's zoals ze vaak worden genoemd, verminderen de warmteoverdracht naar die essentiële onderdelen met tussen 55% en 70%. Deze coatings werken door hun gelaagde structuur, waarbij keramische deklaag werken als isolatoren terwijl hechtlaag de complexe zaak van verschillen in thermische uitzetting opvangen. Wat betreft afsluitmiddelen die de hitte kunnen doorstaan, zijn perfluorelastomeer dichtingen behoorlijk indrukwekkend. Ze blijven goed functioneren zelfs bij temperaturen tot ongeveer 315 graden Celsius. Tests tonen aan dat deze dichtingen vier keer langer meegaan dan gewone nitrildichtringen wanneer ze worden blootgesteld aan versnelde veroudering. Als we kijken naar wat onderzoekers tot nu toe hebben ontdekt, maken plasmasproei yttriumoxide-stabilized zirkoniumoxide coatings ook nogal wat verschil. Tijdens langdurige perioden in ovens blijven oppervlakken die zijn behandeld met deze coatings ongeveer 182 graden koeler dan onbehandelde oppervlakken. Dit soort prestaties betekent een wereld van verschil in industriële toepassingen waarin de levensduur van componenten van groot belang is.

Inconel, Keramische Composieten en Hittebeveiligingstechnologieën

| Materiaal | Temperatuurlimiet | Belangrijkste voordelen |

|---|---|---|

| Inconel 718 | 700°c | Oxidatiebestendigheid |

| SiC-Si3N4 keramiek | 1.200°C | Bijna nul thermische uitzetting |

| Koolstof-koolstof | 2.000°C | Snelle warmteafvoer |

Hoge-entropie keramiek zoals (HfTaZrNb)C behoudt 94% van de hardheid bij kamertemperatuur bij 1.000°C, waardoor het ideaal is voor pistonrodbekleding. Geïntegreerde hittebeveiligingen met aerogelisolatie verlagen de interne temperatuur van hydraulische olie met 80–100°C in toepassingen voor het hanteren van stalen.

Casus: Kapseisstandcilinders bij 300°C omgevingstemperaturen

Een staalfabriek merkte dat de onderhoudsintervallen verdrievoudigden toen zij hun laddle tilt cilindersystemen upgraden. De upgrades omvatten speciale Inconel 625 zuigerstangen die behandeld waren met HVOF-bekleding met Cr3C2-NiCr-materiaal. Zij installeerden ook asdichtringen geïmpregneerd met keramiek, bestand tegen temperaturen tot 330 graden Celsius. Multilaags isolatiedekens hielpen de externe oppervlaktetemperaturen sterk te verlagen, van ongeveer 285 naar slechts 67 graden Celsius. Na bijna 18 maanden achter elkaar de prestaties te hebben gevolgd, toonden de onderhoudsdocumenten ook opmerkelijke resultaten. Dichtringvervangingen daalden met ongeveer 82 procent, terwijl gevallen van zuigerstangseizering afnamen met bijna 80 procent. Deze verbeteringen leidden tot aanzienlijke kostenbesparing en minder stilstandtijd voor reparaties tijdens de reguliere bedrijfsactiviteiten.

Langhub hydraulische cilindersystemen voor metallurgische machines

Verhoogde verplaatsingsbehoefte in walsmiddelen en extrusieperssen

In moderne metaalbewerkende bedrijven hebben hydraulische cilinders vrij lange slagen nodig, vaak meer dan 1,5 meter, alleen al om die grote billetten in aluminium extrusielijnen te kunnen verwerken of om plaatvervorming in staalwalsmiddelen te beheren. De echte uitdaging ontstaat wanneer deze systemen gedurende hun hele bewegingsbereik consistent kracht moeten blijven leveren. Warmwalsmiddelen draaien doorgaans ongeveer 12 cycli per minuut, en niemand wil dat de snelheid halverwege een slag afneemt. Daarom investeren de meeste bedrijven tegenwoordig in geavanceerde hydraulische besturingssystemen. We hebben het dan over dingen zoals meervoudige accupolen gecombineerd met drukgecompenseerde stroomregelkleppen. Deze opstellingen helpen om die cruciale bedrijfsdruk van 350 bar behouden te houden tot de cilinder volledig is uitgeschoven. Dat maakt alle verschil in productie-efficiëntie en levensduur van de installatie.

Verendingsweerstand en kolomsterkte in langslagontwerpen

Wanneer de slag-tot-diameter verhoudingen ongeveer 20:1 overschrijden, is er een reëel risico op knikproblemen. Om dit probleem op te lossen, gebruiken ingenieurs verschillende strategieën. Ze maken vaak gebruik van materialen met hoge sterkte, zoals 34CrMo4, wat een treksterkte van ongeveer 1.100 MPa heeft. Een andere aanpak is het vergroten van de buitendiameter van de cilinder; meestal wordt deze groter dan 320 mm wanneer men te maken heeft met slagen van meer dan 2 meter lengte. Sommige constructies bevatten samengestelde wanden waarbij het binnenste precisie geslepen is en de buitenste laag uit gesmeed staal bestaat, waardoor de weerstand tegen wringkrachten verbetert. Al deze verbeteringen zorgen voor ongeveer 28% groter draagvermogen voordat knik optreedt. Dit betekent dat machines tot 18 MN axiale kracht kunnen verwerken tijdens het continu gieten zonder uitval, waardoor ze in industriële omgevingen veel betrouwbaarder zijn.

Systeem met geleide slagen en tussenliggende steunlagers

Railgeleide slagonderdelen met een uitlijntolerantie van 0,05 mm/m voorkomen zijdelingse belastingvervorming in 4-hoge walsmiddelen. Tussenliggende steunlagers, op afstanden van 1,2 zuigerdiameters geplaatst, verminderen de effecten van onondersteunde lengte en reduceren zij de laterale trillingsamplitude met 73% (SAE J1467). Geïntegreerde slijtagesensoren maken voorspellend onderhoud mogelijk, waardoor de service-intervallen met 400 bedrijfsuren worden verlengd tussen vervangingen.

Casus: 2-meter slagcilinder in een aluminium extrusielijn

Een smeltbedrijf in Noord-Amerika heeft onlangs een grote renovatie uitgevoerd op hun 25 meganewton extrusiepers, waarbij ze speciaal vervaardigde cilinders met een slag van 2 meter installeerden. Deze nieuwe componenten beschikken over een dubbele glandconstructie in combinatie met conische rollagering, terwijl de zuigerstangen zijn vervaardigd uit 4140 legeringsstaal dat volledig is gehard tot 60 HRC. Daarnaast werd er ook een speciaal 12-puntsondersteuningsysteem toegevoegd precies in het midden van de slaggoot. Sinds deze upgrades zijn uitgevoerd, wijzen de onderhoudsregistraties op ongeveer 25 procent langere intervallen tussen noodzakelijke revisies. Nog indrukwekkender is dat zij erin zijn geslaagd de positioneringsnauwkeurigheid binnen 0,2 millimeter te houden, ondanks werkttemperaturen die oplopen tot 700 graden Celsius aan de oppervlakken van de matrijzen. Dit heeft geleid tot een verbeterde materiaalgebruiksefficiëntie in het algemeen, waarbij de huidige gebruiksefficiëntie van het stangmateriaal rond de 98,5 procent ligt.

Aanpasbare Integratie en Duurzaamheidsoptimalisatie van Hydraulische Cilinders

Modulaire en op maat gebouwde cilinders voor installatiespecifieke lay-outs

Staalwalsinstallaties en andere metaalbewerkende fabrieken moeten vaak werken binnen beperkte ruimte en verouderde machinestellingen, wat betekent dat hun hydraulische cilinders moeten passen binnen de bestaande lay-out. De modulaire aanpak lost dit probleem behoorlijk goed op, aangezien deze systemen op verschillende manieren kunnen worden gemonteerd en stap voor stap kunnen worden samengesteld, wat tijdens de installatie in die benauwde fabrieksomgevingen behoorlijk wat tijd bespaart. Wanneer standaardapparatuur gewoon niet volstaat, zorgen op maat gemaakte hydraulische units voor een oplossing voor allerlei ongebruikelijke eisen, zoals onregelmatige krachtrichtingen, speciale materialenverplaatsingspatronen en gemakkelijk toegankelijke punten voor reguliere onderhoudscontroles. Deze gespecialiseerde oplossingen zorgen ervoor dat alles vloeiend samenwerkt, zonder dat er concessies hoeven te worden gedaan aan de prestaties, simpelweg omdat iets moest worden aangepast ten opzichte van de originele standaarduitvoering.

Retrofitting en samenwerking met OEM's voor naadloze integratie

Samenwerking tussen OEM's en installatiebeheerders stroomlijnt het retrofitten van cilinders. Gemeenschappelijke ontwerpprotocollen gebruiken digitale simulaties om de passform te valideren, waardoor opleververtragingen door compatibiliteitsproblemen worden verminderd. Standaardinterfaceplaten en montageystemen zorgen ervoor dat nieuwe cilinders goed aansluiten op bestaande hydraulische architecturen, wat een belangrijke oorzaak van projectvertragingen tegemoetkomt.

Voorspellend onderhoud en conditiebewaking voor langere levensduur

Ingebouwde IoT-sensoren monitoren in real-time de viscositeit van de smeermiddelen en de slijtage van de zuigerstangafdichting, ter ondersteuning van data-gestuurd onderhoudsbeleid. Machine learning-algoritmen analyseren drukvariaties om het tijdstip van falen met een nauwkeurigheid van ±3% te voorspellen. Deze proactieve aanpak verlengt de levensduur van cilinders met 20–35% en vermindert ongeplande stilstand met 60% vergeleken met tijdgebonden onderhoudsstrategieën.

FAQ Sectie

Waar worden hydraulische cilinders met hoge druk voor gebruikt?

Hydraulische cilinders voor hoge druk worden veel gebruikt in veeleisende toepassingen binnen de metallurgie, zoals smeedperssen, persapparatuur en walsmeubelen. Zij verwerken extreme drukken om processen zoals metaalvormgeving en vervorming mogelijk te maken.

Hoe gaan ingenieurs om met thermische uitzetting in hydraulische cilinders?

Ingenieurs beheren thermische uitzetting door gebruik te maken van geavanceerde coatings, pakkingen en materiaalkeuzes die de effecten van hitte verminderen. Technologieën zoals thermische barrièrecoatings en perfluoro-elastomeerpakkingen spelen een cruciale rol bij het behouden van de functionaliteit van cilinders onder hoge temperaturen.

Welke materialen verbeteren de krikbestendigheid in langslagige cilinders?

Materialen zoals 34CrMo4 en ontwerpen met samengestelde wanden worden gebruikt om de krikbestendigheid in langslagige cilinders te verbeteren. Deze aanpakken verhogen aanzienlijk het vermogen van de cilinder om axiale krachten te weerstaan tijdens bedrijf.

Hoe kan voorspellend onderhoud de levensduur van hydraulische cilinders verlengen?

Voorspellend onderhoud maakt gebruik van IoT-sensoren en machine learning-algoritmen om de toestand van hydraulische cilinders in real time te monitoren. Deze data-gedreven aanpak voorspelt storingssluizen nauwkeurig, waardoor tijdige ingrepen mogelijk zijn die de levensduur van apparatuur verlengen en de stilstandtijd verminderen.

Inhoudsopgave

- Ontwerp van hydraulische cilinders voor hoge druk voor veeleisende metallurgische toepassingen

- Thermische Resilientie in Hydraulische Cilinders voor Extreme Temperatuur Omgevingen

- Langhub hydraulische cilindersystemen voor metallurgische machines

- Aanpasbare Integratie en Duurzaamheidsoptimalisatie van Hydraulische Cilinders

- FAQ Sectie