Højtryks Hydraulisk Cylinderdesign til Krævende Metallurgiske Applikationer

Udfordringer ved Højt Tryk i Stål- og Metalbearbejdning

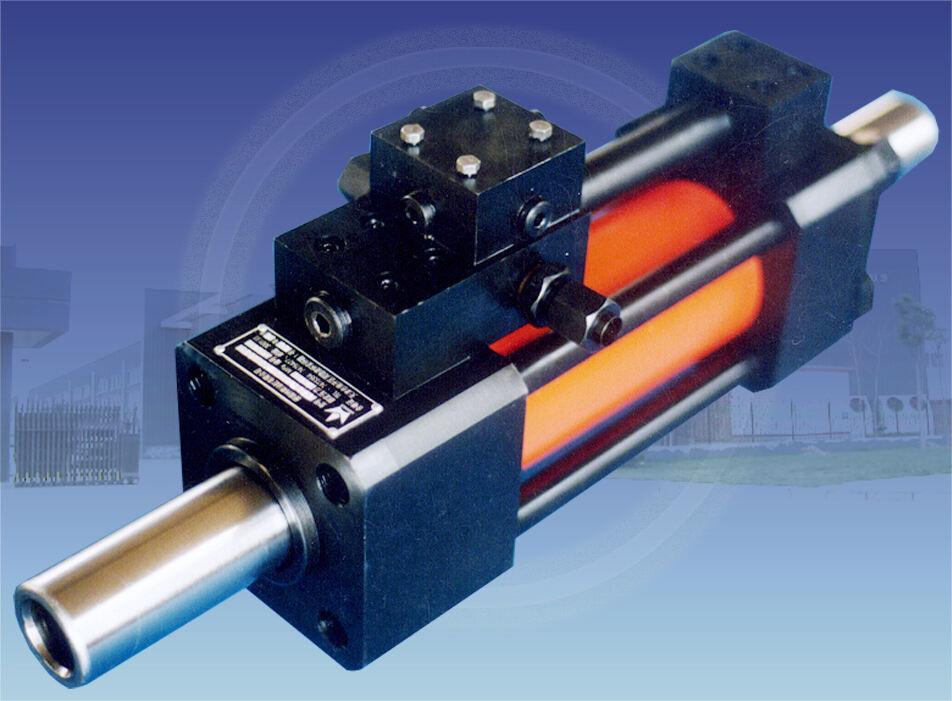

I metallurgiværksteder landet over håndterer hydrauliske cylindre regelmæssigt tryk langt over 400 bar eller ca. 5.800 psi. Smedeforpresser og ekstruderes udstyr har typisk brug for endnu højere specifikationer, nogle gange op til over 10.000 psi under drift. Al denne kraft påvirker cylinderkomponenterne hårdt. Tætninger slidtes ned hurtigere end normalt, og de metalliske stænger viser overfladeskader efter gentagne cyklusser. Den konstante belastning gør også skrogsvejsene modtagelige for udmattelsesrevner over tid. Når temperaturen stiger under processering, bliver termisk udvidelse endnu en udfordring for at fastholde trykintegritet. Producenterne er nødt til at fastholde ekstremt små tolerancer på omkring +/- 0,05 mm for blot at forhindre, at væsker lækker, hvor de ikke skal.

Ingeniørløsninger til vedholdende trykpræstation

For at løse disse problemer har ingeniører udviklet flere forbedringer, herunder flertrins stempeltætninger, stærkere geværfurer og svejsemønstre, der er anbragt i en staggeret konfiguration, hvilket hjælper med at sprede belastningspunkterne ud over komponenterne. Ved brug af finite elemente analyse, eller FEA som den almindeligt kaldes, kan producenterne finjustere, hvordan portene er formet, og dermed reducere de irriterende trykstigninger, der skyldes turbulence i systemet, med cirka 27 % sammenlignet med ældre støbtedesign. En anden vigtig sikkerhedsfunktion er dobbelte trykaftrykningsventiler, som fungerer som reserve systemer under overbelastningssituationer – noget der er absolut nødvendigt, hvis vi ønsker at undgå total udstyrsfejl under længerevarende støbeprocesser, hvor det ikke virkelig er en mulighed at stoppe produktionen.

Valg af materiale og vægtykkelse for sikkerhed og holdbarhed

Højtrykscylindre anvender smedede ASTM A519 stålrør med et lejerfasthed på 850 MPa, kombineret med overfladeshærdede stempelstænger (60–62 HRC) for at modstå ridser. Producenter anvender nu computermæssige modeller til at beregne optimal vægtykkelse ud fra trykkrav:

| Trykklassifikation | Mindste vægtykkelse (mm) | Sikkerhedsfactor |

|---|---|---|

| 300 bar | 25 | 4:1 |

| 500 bar | 38 | 3.5:1 |

| 700 bar | 54 | 3:1 |

Denne datadrevne tilgang sikrer strukturel integritet og undgår unødigt materialeforbrug pga. overdimensionering.

Case-studie: Smedeprescylindre i drift ved 400 bar

En stor producent af automotivedele har for nylig opgraderet deres kæmpestore 40 MN smedepresse med særligt designede cylindre. Disse inkluderede forstærkede 42CrMo4 legeringscylindre for styrke, trådløse sensorer, der overvåger både tryk og temperatur inden i stanglederne, samt triple forseglinger på stempelerne, der er støttet af PTFE-ringe for at forhindre utætheder. Efter at have implementeret disse ændringer, oplevede virksomheden noget bemærkelsesværdigt – uforudset udstyrstid reduceredes markant med omkring 62 % inden for blot 18 måneder. Endnu mere imponerende var, hvor godt alt holdt sig under ekstreme forhold. Systemet opretholdt under 0,1 % intern utæthed ved et tryk på 400 bar, mens det klarede de intense 1.200 komprimeringscyklusser hver eneste dag. Undersøgelser af oliens prøver efter installationen fortalte også en anden historie. Der var 83 % færre jernpartikler i omløb sammenlignet med tidligere, hvilket betyder, at komponenterne tåler den konstante tunge brug langt bedre, end de gjorde før.

Termisk modstandsdygtighed i hydrauliske cylindre til ekstreme temperaturforhold

Påvirkning af smeltet metal og ovnestråling på cylinderperformance

I metallurgiske miljøer kæmper hydrauliske cylindre konstant mod ekstreme forhold. Temperaturer omkring smeltedobbene kan let overstige 300 grader Celsius, og derudover er der den intense varme, der stråler fra nabiovnene. Resultatet er, at standardtætningsmaterialer brydes cirka 40 procent hurtigere sammenlignet med almindelige industrielle installationer. Stålpistoner er heller ikke meget bedre stillede, idet de mister deres trækstyrke med mellem et halvt procent og over et procent for hver yderligere 50 grader over 200°C. Det, der gør forholdene værre, er den strålede varme fra støbningelinjer, som fordobler overfladeoxidationen med op til tre gange den normale rate. Alt dette betyder, at ingeniører skal tænke innovativt i designet af disse komponenter, hvis de skal holde i de hårde forhold.

Avancerede belægninger og tætninger til termisk stabilitet

Termiske barrierebelægninger, eller TBC'er som de almindeligvis kaldes, reducerer varmeoverførslen til de vigtige dele med mellem 55 % og 70 %. Disse belægninger virker gennem deres lagdelte design, hvor keramiske top-lag virker som isolatorer, mens bond coats håndterer den vanskelige opgave med at kompensere for forskelle i termisk udvidelse. Når det kommer til tætningsmaterialer, der kan modstå ekstrem varme, er perfluoroelastomer-tætninger ret imponerende. De holder længe, selv ved temperaturer op til cirka 315 grader Celsius. Tests viser, at disse tætninger holder fire gange længere end almindelige nitril-tætninger under accelererede aldringstests. Ud fra, hvad forskere hidtil har fundet ud af, gør plasmasprøjtede belægninger af yttria-stabiliseret zirconia også en stor forskel. Under længerevarende ophedning i ovne forbliver overflader behandlet med disse belægninger cirka 182 grader koldere end ubehandlede overflader. Denne type præstation gør en kæmpeforskel i industrielle anvendelser, hvor komponenters levetid er afgørende.

Inconel, keramiske kompositter og varmeskjoldsteknologier

| Materiale | Temperaturgrænse | Primær fordel |

|---|---|---|

| Inconel 718 | 700°c | Oxidationsresistens |

| SiC-Si3N4 keramik | 1.200°C | Næsten nul termisk udvidelse |

| Kulstof-kulstof | 2.000°C | Hurtig varmeafledning |

Højentropikeramik som (HfTaZrNb)C bevarer 94 % af stuetemperaturhårdheden ved 1.000°C, hvilket gør dem ideelle til stempelstangbelejninger. Integrerede varmeskjolde med aerogelisolering sænker den interne hydraulikoljets temperatur med 80–100°C i hældespandhåndteringsapplikationer.

Case Study: Hældespandstiltdæmper ved 300°C omgivelsestemperaturer

En stålproduktionsfacilitet så, at serviceintervallerne blev tredoblet, da de opgraderede deres støbelegemsystemer. Opgraderingerne omfattede specielle Inconel 625 stempelstænger behandlet med HVOF-belægning, der indeholder Cr3C2-NiCr-materiale. De installerede også læberingssystemer impregneret med keramik, som kan håndtere temperaturer op til 330 grader Celsius. Mange lag isoleringsmåtter hjalp med at reducere den eksterne overfladetemperatur markant fra cirka 285 til kun 67 grader Celsius. Efter at have fulgt ydelsen i næsten 18 måneder i træk viste vedligeholdelsesrekorderne også bemærkelsesværdige resultater. Udskiftning af læberinge faldt med cirka 82 procent, mens forekomster af stempelgalling faldt med næsten 80 procent. Disse forbedringer førte til betydelige besparelser og mindre nedetid til reparationer under almindelig drift.

Langt Hidraulikcylindersystemer til Metallurgisk Udstyr

Forlængede Fornskydningsbehov i Vallemaskiner og Ekstruderingspresser

I dagens metalbearbejdende industrier har hydrauliske cylindre ofte brug for ret lange slag, ofte over 1,5 meter, blot for at kunne håndtere de store billetter i aluminiums ekstrusionslinjer eller styre pladeforformning i stålvalseværker. Den egentlige udfordring opstår, når disse systemer hele tiden skal levere samme kraft gennem hele deres bevægelsesområde. Varmlåsvalseværker kører typisk omkring 12 cyklusser per minut, og ingen ønsker en reduktion i hastighed midt i et slag. Derfor investerer de fleste anlæg i avancerede hydrauliske styringer i dag. Vi taler om ting som flertrins akkumulatortanke kombineret med trykkompenserede flowventiler. Disse opstillinger hjælper med at fastholde det afgørende driftstryk på 350 bar lige indtil cylinderen når sin maksimale udstrækning. Det gør hele forskellen i produktions-effektivitet og udstyrets levetid.

Knækmodstand og søjlestyrke i lange slagdesign

Når slag-til-diameter-forholdene overstiger ca. 20:1, opstår der en reel risiko for bøjningsproblemer. For at håndtere dette problem tyer ingeniører til flere strategier. De bruger ofte materialer med høj styrke som 34CrMo4, som har en brudstyrke på ca. 1.100 MPa. En anden tilgang er at øge barreldiameteren, typisk over 320 mm, når der arbejdes med slægter på over 2 meter. Nogle konstruktioner medtager sammensatte vægge, hvor den indre del er præcisionshonet og det ydre lag er smedet stål, hvilket giver bedre modstand mod vridende kræfter. Alle disse forbedringer resulterer i ca. 28 % større bæreevne, før bøjning opstår. Dette betyder, at udstyret kan håndtere op til 18 MN aksialkraft under kontinuerede støbningoperationer uden fejl, hvilket gør dem langt mere pålidelige i industrielle installationer.

Førte Slag Systemer og Mellemkommercielle Støttelejer

Baneførte stokkemonteringer med 0,05 mm/m justeringstolerance forhindrer sidespændingsudbøjning i 4-hojs valsemaskiner. Midtspænds understøttelseslejer, placeret med 1,2 stokkediameter afstand, reducerer effekterne af uafhængige længder og mindsker tværvibrationsamplituder med 73 % (SAE J1467). Integrale slidagesensorer gør det muligt at foretage forudsigende vedligeholdelse og forlænge serviceintervaller med 400 driftstimer mellem udskiftninger.

Case Study: 2-Meter Stokkecylinder i Aluminiumsprofileringslinje

En smelteovnsdrift i Nordamerika har for nylig givet deres 25 meganewton ekstruderingspresse en større reparation, hvor de har installeret specialfremstillede cylindre med en slaglængde på 2 meter. Disse nye komponenter omfatter en dobbelthedesign samt koniske rullelejer, mens stempelstængerne er fremstillet af 4140 legeret stål, der er hærdet hele vejen op til 60 HRC. De har også tilføjet et specielt 12-punktssupportsystem lige i midten af slagbanen. Efter at have implementeret disse opgraderinger, viser vedligeholdelsesregistrene, at tiden mellem nødvendige reparationer er steget med cirka 25 procent. Endnu mere imponerende er det, at de er blevet i stand til at opretholde en positionsnøjagtighed inden for kun 0,2 millimeter, trods arbejdstemperaturer, der når op til 700 grader Celsius på formfladerne. Dette har resulteret i en bedre materialeudnyttelse i alt, hvor brudstokudnyttelsen nu ligger omkring 98,5 procent effektivitet.

Særlig Integration og Optimering af Holdbarhed for Hydraulikcylindre

Modulære og skræddersyede cylindere til anlægsspecifikke layout

Stål- og andre metalbehandlende virksomheder arbejder typisk med begrænset plads og ældre maskinopsætninger, hvilket betyder, at deres hydrauliske cylindere skal passe ind i det eksisterende layout. Den modulære tilgang løser dette problem ret godt, da disse systemer kan monteres på forskellige måder og samles trin for trin, hvilket sparer en del tid under installationen i de trange fabrikksområder. Når standardudstyr simpelthen ikke er tilstrækkeligt, håndterer skræddersyede hydrauliske enheder alle slags usædvanlige krav som fx unikke kraftretninger, særlige materialebevægelsesmønstre og nem adgang til almindelige vedligeholdelsesundersøgelser. Disse specialløsninger sikrer, at alt fungerer sammenspillets tid, uden at ydelsen bliver ofret, bare fordi noget skulle ændres fra det oprindelige udstyr.

Retrofit og OEM-samarbejde for problemfri integration

Samarbejde mellem OEM'er og anlægsoperatører rationaliserer cylinderreparationer. Fælles designprotokoller bruger digitale simuleringer til at bekræfte passform, hvilket reducerer opstartsforsinkelser forårsaget af kompatibilitetsproblemer. Standardiserede interfaceplader og monteringssystemer sikrer, at nye cylindre er i tråd med eksisterende hydrauliske arkitekturer, og dermed adresseres en vigtig årsag til projektforsinkelser.

Forudsigende vedligeholdelse og tilstandsmonitorering for længere levetid

Indlejrede IoT-sensorer overvåger smøremiddelviskositet og stangtetningsslid i realtid og understøtter datadreven vedligeholdelsesplanlægning. Maskinlæringsalgoritmer analyserer tryktransienter for at forudsige fejlvinduer med ±3 % nøjagtighed. Denne proaktive strategi forlænger cylinderens levetid med 20–35 % og reducerer uforudset nedetid med 60 % sammenlignet med tidsbaserede vedligeholdelsesplaner.

FAQ-sektion

Hvordan anvendes højtrykshydraulikcylindre?

Hydrauliske højtrykscylindre anvendes almindeligt i krævende applikationer inden for metallurgi, såsom smedepresser, ekstrudéranlæg og vallemaskiner. De håndterer ekstreme tryk for at lette processer som metalformning og deformation.

Hvordan håndterer ingeniører termisk udvidelse i hydrauliske cylindre?

Ingeniører håndterer termisk udvidelse ved at bruge avancerede belægninger, tætninger og materialvalg, som reducerer varmepåvirkningens effekter. Teknologier såsom varmeisolerende belægninger og perfluoroelastomer-tætninger spiller en afgørende rolle for at sikre cylinderens funktionalitet under høje temperaturer.

Hvilke materialer forbedrer kipmodstanden i lange slagcylindre?

Materialer som 34CrMo4 og konstruktioner med sammensatte vægge anvendes til at forbedre kipmodstanden i lange slagcylindre. Disse løsninger forbedrer markant cylinderens evne til at modstå aksiale kræfter under drift.

Hvordan kan forudsigende vedligeholdelse forlænge levetiden for hydrauliske cylindre?

Forudsigende vedligeholdelse udnytter IoT-sensorer og maskinlæringsalgoritmer til at overvåge tilstanden af hydrauliske cylindre i realtid. Denne data-drevne tilgang forudsiger fejlvinduer nøjagtigt og gør det muligt at indgribe i tide, hvilket forlænger udstyrets levetid og reducerer nedetid.