Diseño de Cilindros Hidráulicos de Alta Presión para Aplicaciones Metalúrgicas Exigentes

Desafíos de Alta Presión en el Procesamiento de Acero y Metales

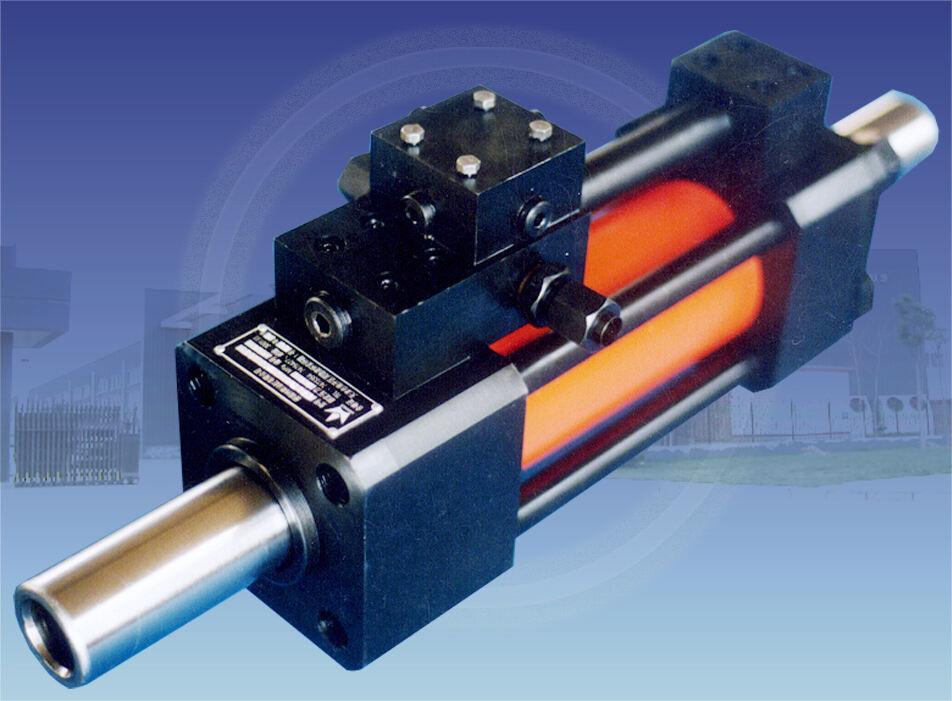

En talleres metalúrgicos de todo el país, los cilindros hidráulicos manejan regularmente presiones superiores a 400 bar o aproximadamente 5,800 psi. Las prensas de forja y el equipo de extrusión generalmente requieren especificaciones aún más altas, a veces superando los 10,000 psi durante su operación. Toda esta fuerza bruta tiene un rápido impacto en los componentes del cilindro. Los sellos se desgastan más rápido de lo normal y las barras metálicas muestran daños superficiales tras ciclos repetidos. El estrés constante también hace que las soldaduras del barril sean vulnerables al desarrollo de grietas por fatiga con el tiempo. Cuando la temperatura aumenta durante el proceso, la expansión térmica se convierte en otro problema para mantener la integridad de la presión. Los fabricantes deben mantener tolerancias extremadamente ajustadas alrededor de +/- 0.05 mm solo para evitar que los fluidos se filtren donde no deben.

Soluciones de ingeniería para un rendimiento sostenido bajo presión

Para abordar estos problemas, los ingenieros han desarrollado varias mejoras, incluyendo sellos de pistón de múltiples etapas, bridas de barril más resistentes y patrones de soldadura dispuestos de forma escalonada, lo cual ayuda a distribuir los puntos de tensión a través de los componentes. Utilizando el análisis por elementos finitos, o FEA como comúnmente se le llama, los fabricantes pueden ajustar con precisión la forma de los orificios, reduciendo en aproximadamente un 27% esas molestas picos de presión causados por turbulencias dentro del sistema en comparación con los diseños antiguos de fundición. Otra característica importante de seguridad viene en forma de válvulas de alivio de presión dobles que actúan como sistemas de respaldo durante situaciones de sobrecarga, algo absolutamente necesario si se quiere evitar un fallo total del equipo durante procesos prolongados de fundición en los que detener la producción no es realmente una opción.

Selección de Materiales y Espesor de Pared para Garantizar Seguridad y Durabilidad

Los cilindros de alta presión emplean barriles de acero forjado ASTM A519 con límites elásticos de 850 MPa, combinados con vástagos de pistón cementados (60–62 HRC) para resistencia a los arañazos. Actualmente, los fabricantes utilizan modelos computacionales para calcular el espesor óptimo de pared en función de las demandas de presión:

| Clasificación de presión | Espesor Mínimo de Pared (mm) | Factor de seguridad |

|---|---|---|

| 300 bar | 25 | 4:1 |

| 500 bar | 38 | 3.5:1 |

| 700 bar | 54 | 3:1 |

Este enfoque basado en datos garantiza la integridad estructural minimizando al mismo tiempo el sobrediseño de materiales.

Estudio de Caso: Cilindros de Prensa de Forja Operando a 400 Bar

Un importante fabricante de componentes automotrices recientemente actualizó su enorme prensa de forja de 40 MN con cilindros especialmente diseñados. Estos incluyeron barriles de aleación 42CrMo4 reforzados para mayor resistencia, sensores inalámbricos que monitorean tanto la presión como la temperatura dentro de las juntas de vástago, además de triple sellado en los pistones respaldado por anillos de PTFE para prevenir fugas. Tras implementar estos cambios, la empresa observó algo notable: el tiempo de inactividad no planificado disminuyó drásticamente en aproximadamente un 62 % en solo 18 meses. Aún más impresionante fue lo bien que resistieron todas las piezas las condiciones extremas. El sistema mantuvo menos del 0,1 % de fuga interna a una presión de 400 bares, mientras soportaba esos intensos 1.200 ciclos de compresión cada día. El análisis de muestras de aceite tras la instalación reveló otra historia. Había un 83 % menos partículas de hierro en suspensión en comparación con antes, lo cual indica que los componentes resisten mucho mejor el uso continuado y pesado que anteriormente.

Resiliencia térmica en cilindros hidráulicos para entornos de temperaturas extremas

Impacto del metal fundido y la radiación del horno en el rendimiento del cilindro

En entornos metalúrgicos, los cilindros hidráulicos enfrentan constantemente condiciones extremas. Las temperaturas alrededor de los baños de metal fundido pueden superar fácilmente los 300 grados Celsius, y siempre está presente ese intenso calor radiante proveniente de hornos cercanos. ¿El resultado? Los materiales estándar de los sellos se degradan aproximadamente un 40 por ciento más rápido en comparación con configuraciones industriales normales. Los vástagos de pistón de acero tampoco lo hacen mucho mejor, perdiendo su resistencia a la tracción entre un medio por ciento y más del uno por ciento por cada 50 grados adicionales por encima de los 200 °C. Lo que agrava aún más la situación es el calor radiante proveniente de las líneas de fundición, que acelera la oxidación superficial tres veces más que en condiciones normales. Todo esto significa que los ingenieros deben pensar de forma creativa al diseñar estos componentes si quieren que resistan las condiciones tan exigentes.

Recubrimientos y Sellos Avanzados para Estabilidad Térmica

Los recubrimientos aislantes térmicos, o TBCs por sus siglas en inglés, reducen la transferencia de calor a esas piezas vitales entre un 55% y un 70%. Estos recubrimientos funcionan gracias a su diseño en capas, donde las capas superiores de cerámica actúan como aislantes, mientras que las capas de unión se encargan de manejar las diferencias en la expansión térmica. En cuanto a materiales de sellado capaces de soportar altas temperaturas, los sellos de perfluoroelastómero son bastante impresionantes. Estos resisten bien incluso a temperaturas que alcanzan los 315 grados Celsius. Las pruebas muestran que estos sellos duran cuatro veces más que los normales de nitrilo cuando se someten a condiciones aceleradas de envejecimiento. Considerando los hallazgos de los investigadores hasta ahora, los recubrimientos de circonia estabilizada con itrio aplicados mediante proyección de plasma también marcan una gran diferencia. Durante largos períodos en hornos, las superficies tratadas con estos recubrimientos permanecen aproximadamente 182 grados más frías que las superficies no tratadas. Este nivel de rendimiento resulta fundamental en aplicaciones industriales donde la longevidad de los componentes es crucial.

Tecnologías de aleaciones Inconel, compuestos cerámicos y escudos térmicos

| Material | Límite de Temperatura | Beneficio Principal |

|---|---|---|

| Inconel 718 | 700°C | Resistencia a la oxidación |

| Cerámica SiC-Si3N4 | 1.200°C | Expansión térmica casi nula |

| Carbono-carbono | 2.000 °C | Disipación rápida del calor |

Cerámicas de alta entropía como (HfTaZrNb)C que conservan el 94 % de su dureza a temperatura ambiente incluso a 1.000 °C, lo que las hace ideales para recubrimientos de bielas. Escudos térmicos integrados con aislamiento de aerogel reducen la temperatura interna del fluido hidráulico en 80–100 °C en aplicaciones de manipulado de cucharas

Estudio de caso: Cilindros de inclinación de cucharas a temperaturas ambiente de 300 °C

Una instalación de producción de acero vio triplicados sus intervalos de mantenimiento cuando actualizaron sus sistemas de cilindros de inclinación de cucharas. Las actualizaciones incluyeron varillas de pistón especiales de Inconel 625 tratadas con recubrimiento HVOF que contiene material Cr3C2-NiCr. También instalaron sellos de prensaestopas impregnados con cerámica, capaces de soportar temperaturas de hasta 330 grados Celsius. Mantas de aislamiento multicapa ayudaron a reducir drásticamente las temperaturas de la superficie externa, pasando de aproximadamente 285 a solo 67 grados Celsius. Tras registrar el rendimiento durante casi 18 meses seguidos, los registros de mantenimiento también mostraron resultados notables. Las sustituciones de sellos disminuyeron aproximadamente un 82%, mientras que los casos de agarrotamiento de varillas disminuyeron casi un 80%. Estas mejoras se tradujeron en importantes ahorros de costos y menos tiempo de inactividad para reparaciones durante las operaciones normales.

Sistemas de Cilindros Hidráulicos de Largo Recorrido para Maquinaria Metalúrgica

Necesidades de Desplazamiento Extendido en Trenes de Laminación y Prensas de Extrusión

En las operaciones metalúrgicas actuales, los cilindros hidráulicos necesitan carreras bastante largas, a menudo superiores a 1.5 metros, solo para manejar esos grandes lingotes en líneas de extrusión de aluminio o gestionar la deformación de bloques en laminadores de acero. El verdadero desafío surge cuando estos sistemas deben seguir aplicando una fuerza constante durante todo su rango de movimiento. Los laminadores en caliente suelen funcionar a unas 12 ciclos por minuto, y nadie quiere que la velocidad disminuya a la mitad de una carrera. Por eso, la mayoría de las instalaciones invierten en controles hidráulicos avanzados en la actualidad. Estamos hablando de cosas como baterías de acumuladores de varias etapas combinadas con válvulas de caudal compensadas en presión. Estas configuraciones ayudan a mantener esa presión operativa crucial de 350 bar hasta que el cilindro alcanza su extensión completa. Esto marca toda la diferencia en la eficiencia de producción y la durabilidad del equipo.

Resistencia al Pandeo y Resistencia de Columna en Diseños de Larga Carrera

Cuando la relación entre la carrera y el diámetro supera aproximadamente 20:1, existe un riesgo real de problemas de pandeo. Para abordar este problema, los ingenieros recurren a varias estrategias. Suelen emplear materiales de alta resistencia, como el 34CrMo4, que tiene una resistencia a la tracción de alrededor de 1.100 MPa. Otra alternativa es aumentar el diámetro del cilindro, generalmente superando los 320 mm cuando se manejan carreras de más de 2 metros de longitud. Algunos diseños incorporan paredes compuestas en las que el interior está mecanizado con precisión y la capa exterior es de acero forjado, lo que proporciona una mayor resistencia frente a fuerzas de torsión. Todas estas mejoras resultan en una capacidad aproximadamente un 28% mayor antes de que ocurra el pandeo. Esto significa que el equipo puede soportar hasta 18 MN de fuerza axial durante las operaciones de colada continua sin fallar, lo que los hace mucho más confiables en entornos industriales.

Sistemas de Carrera Guiada y Cojinetes de Soporte Intermedios

Conjuntos de guía lineal con una tolerancia de alineación de 0,05 mm/m evitan la deflexión por carga lateral en laminadores de 4 rodillos. Los cojinetes de soporte en el centro, espaciados a intervalos de 1,2 diámetros del pistón, reducen los efectos de longitud no soportada y disminuyen las amplitudes de vibración lateral en un 73% (SAE J1467). Sensores de desgaste integrados permiten mantenimiento predictivo, extendiendo los intervalos de servicio en 400 horas de operación entre reemplazos.

Estudio de Caso: Cilindro de 2 Metros de Carrera en Línea de Extrusión de Aluminio

Una operación de fundición en Norteamérica recientemente realizó una importante modernización a su prensa de extrusión de 25 meganewtons, instalando cilindros personalizados con un vástago de 2 metros. Estos nuevos componentes incluyen un diseño de doble retenedor junto con rodamientos de rodillos cónicos, mientras que los vástagos del pistón están fabricados en acero aleado 4140 endurecido hasta alcanzar los 60 HRC. También incorporaron un sistema especial de apoyo de 12 puntos exactamente en medio de la trayectoria del vástago. Tras implementar estas mejoras, los registros de mantenimiento indican que el tiempo entre revisiones necesarias aumentó aproximadamente un 25 por ciento. Aún más impresionante es que han logrado mantener una precisión posicional dentro de solo 0.2 milímetros, a pesar de que las temperaturas de trabajo llegan a alcanzar los 700 grados Celsius en las superficies de los dados. Esto se ha traducido en una utilización más eficiente de los materiales en general, con una eficiencia en el uso de lingotes que ahora ronda el 98.5 por ciento.

Integración Personalizada y Optimización de la Durabilidad de Cilindros Hidráulicos

Cilindros Modulares y Personalizados para Distribuciones Específicas de Planta

Las acerías y otras plantas metalúrgicas suelen trabajar con espacios limitados y configuraciones antiguas de maquinaria, lo que significa que sus cilindros hidráulicos deben adaptarse a la distribución existente. El enfoque modular resuelve bastante bien este problema, ya que estos sistemas pueden montarse de diferentes maneras y ensamblarse paso a paso, ahorrando considerable tiempo durante la instalación en esas áreas de fábrica reducidas. Cuando el equipo estándar simplemente no sirve, los cilindros hidráulicos personalizados manejan todo tipo de requisitos inusuales, como direcciones de fuerza irregulares, patrones especiales de movimiento de materiales y puntos de acceso sencillos para revisiones periódicas de mantenimiento. Estas soluciones especializadas aseguran que todo funcione perfectamente en conjunto, sin sacrificar el rendimiento solo porque algo tuvo que modificarse desde su configuración original.

Modernización y Colaboración con Fabricantes para una Integración Perfecta

La colaboración entre OEM y operadores de plantas agiliza las modernizaciones de cilindros. Los protocolos de diseño conjunto utilizan simulaciones digitales para verificar el ajuste, reduciendo los retrasos en la puesta en marcha causados por problemas de compatibilidad. Las placas de interfaz y los sistemas de montaje estandarizados garantizan que los nuevos cilindros se alineen con las arquitecturas hidráulicas existentes, abordando una causa clave de retrasos en los proyectos.

Mantenimiento Predictivo y Monitoreo de Condición para Mayor Durabilidad

Sensores IoT integrados monitorean en tiempo real la viscosidad del lubricante y el desgaste del sello de la varilla, apoyando la planificación del mantenimiento basado en datos. Algoritmos de aprendizaje automático analizan las transiciones de presión para predecir ventanas de fallo con una precisión de ±3%. Esta estrategia proactiva prolonga la vida útil del cilindro entre un 20 y un 35% y reduce un 60% la interrupción no planificada comparado con los calendarios de mantenimiento basados en tiempo.

Sección de Preguntas Frecuentes

¿Para qué se utilizan los cilindros hidráulicos de alta presión?

Los cilindros hidráulicos de alta presión suelen utilizarse en aplicaciones exigentes dentro de la metalurgia, como prensas de forja, equipos de extrusión y trenes de laminación. Soportan presiones extremas para facilitar procesos como el conformado y deformación de metales.

¿Cómo gestionan los ingenieros la expansión térmica en los cilindros hidráulicos?

Los ingenieros controlan la expansión térmica empleando recubrimientos avanzados, juntas y opciones de materiales que reducen los efectos del calor. Tecnologías como los recubrimientos aislantes térmicos y las juntas de perfluoroelastómero desempeñan un papel fundamental para mantener la funcionalidad del cilindro bajo altas temperaturas.

¿Qué materiales mejoran la resistencia al pandeo en cilindros de largo recorrido?

Materiales como el 34CrMo4 y diseños que incorporan paredes compuestas se utilizan para mejorar la resistencia al pandeo en cilindros de largo recorrido. Estos enfoques incrementan considerablemente la capacidad del cilindro para soportar fuerzas axiales durante las operaciones.

¿Cómo puede la mantenimiento predictivo prolongar la vida útil de los cilindros hidráulicos?

El mantenimiento predictivo utiliza sensores IoT y algoritmos de aprendizaje automático para monitorear en tiempo real el estado de los cilindros hidráulicos. Este enfoque basado en datos predice con precisión las ventanas de fallo, permitiendo intervenciones oportunas que prolongan la vida útil del equipo y reducen el tiempo de inactividad.

Tabla de Contenido

- Diseño de Cilindros Hidráulicos de Alta Presión para Aplicaciones Metalúrgicas Exigentes

-

Resiliencia térmica en cilindros hidráulicos para entornos de temperaturas extremas

- Impacto del metal fundido y la radiación del horno en el rendimiento del cilindro

- Recubrimientos y Sellos Avanzados para Estabilidad Térmica

- Tecnologías de aleaciones Inconel, compuestos cerámicos y escudos térmicos

- Estudio de caso: Cilindros de inclinación de cucharas a temperaturas ambiente de 300 °C

-

Sistemas de Cilindros Hidráulicos de Largo Recorrido para Maquinaria Metalúrgica

- Necesidades de Desplazamiento Extendido en Trenes de Laminación y Prensas de Extrusión

- Resistencia al Pandeo y Resistencia de Columna en Diseños de Larga Carrera

- Sistemas de Carrera Guiada y Cojinetes de Soporte Intermedios

- Estudio de Caso: Cilindro de 2 Metros de Carrera en Línea de Extrusión de Aluminio

- Integración Personalizada y Optimización de la Durabilidad de Cilindros Hidráulicos

-

Sección de Preguntas Frecuentes

- ¿Para qué se utilizan los cilindros hidráulicos de alta presión?

- ¿Cómo gestionan los ingenieros la expansión térmica en los cilindros hidráulicos?

- ¿Qué materiales mejoran la resistencia al pandeo en cilindros de largo recorrido?

- ¿Cómo puede la mantenimiento predictivo prolongar la vida útil de los cilindros hidráulicos?