Conception de cylindres hydrauliques haute pression pour applications métallurgiques exigeantes

Défis liés à la haute pression dans le traitement de l'acier et des métaux

Dans les ateliers métallurgiques à travers le pays, les vérins hydrauliques subissent régulièrement des pressions supérieures à 400 bars, soit environ 5 800 psi. Les presses à forge et les équipements d'extrusion ont généralement besoin de spécifications encore plus élevées, atteignant parfois plus de 10 000 psi pendant leur fonctionnement. Toute cette puissance exerce rapidement un lourd tribut sur les composants des vérins. Les joints s'usent plus rapidement que la normale, et les tiges métalliques présentent des dommages superficiels après plusieurs cycles. La contrainte constante rend également les soudures des fûts vulnérables à des fissures de fatigue qui peuvent se développer avec le temps. Lorsque la température augmente pendant le processus, la dilatation thermique devient un autre problème pour la préservation de l'étanchéité sous pression. Les fabricants doivent respecter des tolérances extrêmement précises, de l'ordre de +/- 0,05 mm, simplement pour empêcher les fuites de fluide là où elles ne devraient pas se produire.

Solutions techniques pour une performance sous pression durable

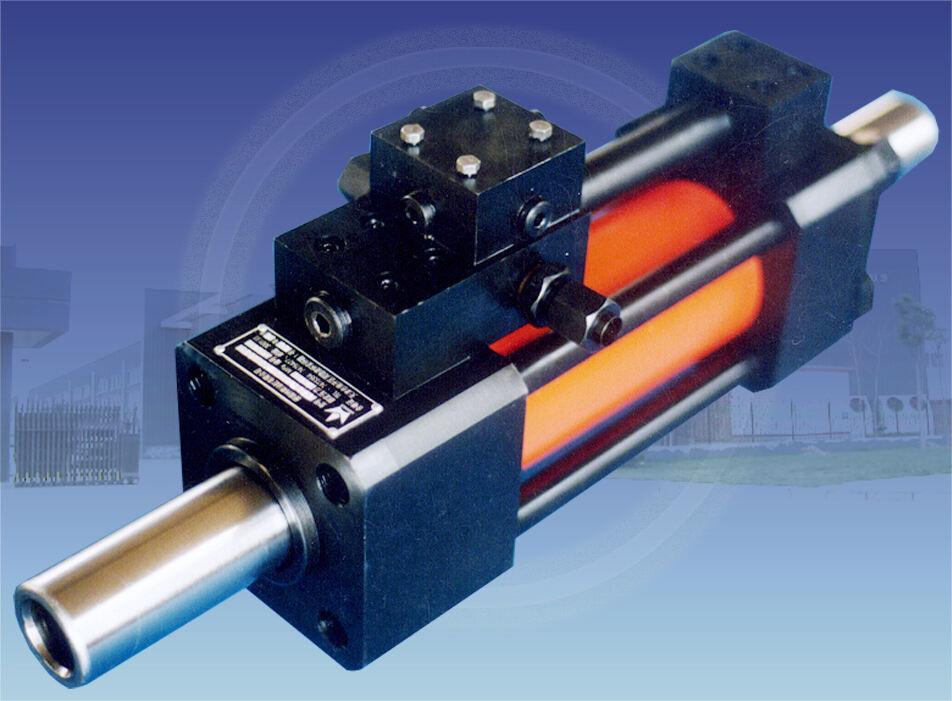

Pour résoudre ces problèmes, les ingénieurs ont développé plusieurs améliorations, notamment des joints d'étanchéité à pistons multiphases, des brides de canon renforcées et des motifs de soudure disposés de manière décalée, ce qui aide à répartir les points de contrainte sur les composants. En utilisant l'analyse par éléments finis, ou FEA comme on l'appelle couramment, les fabricants peuvent ajuster avec précision la forme des orifices, réduisant ainsi d'environ 27 % les pics de pression gênants causés par la turbulence à l'intérieur du système, par rapport aux anciens modèles moulés. Une autre caractéristique essentielle en matière de sécurité est la présence de deux soupapes de sécurité qui agissent comme systèmes de secours en cas de surcharge, une fonction absolument indispensable si l'on souhaite éviter une panne totale de l'équipement pendant les processus de coulée prolongés, où l'arrêt de la production n'est pas vraiment une option.

Choix des matériaux et épaisseur des parois pour garantir sécurité et durabilité

Les cylindres haute pression utilisent des tubes en acier forgé ASTM A519 ayant une limite élastique de 850 MPa, associés à des tiges de piston à surface durcie (60–62 HRC) pour une meilleure résistance aux rayures. Les fabricants utilisent désormais des modèles informatiques pour calculer l'épaisseur optimale des parois en fonction des exigences en pression :

| Classe de pression | Épaisseur minimale de la paroi (mm) | Facteur de sécurité |

|---|---|---|

| 300 bar | 25 | 4:1 |

| 500 bar | 38 | 3.5:1 |

| 700 bar | 54 | 3:1 |

Cette approche basée sur les données garantit l'intégrité structurelle tout en évitant la surdimensionnement des matériaux.

Étude de cas : Cylindres de presse à forge fonctionnant à 400 bars

Un important fabricant de pièces automobiles a récemment mis à niveau son énorme presse de forgeage de 40 MN en lui ajoutant des cylindres spécialement conçus. Ces cylindres comprenaient des fûts en acier allié 42CrMo4 renforcé pour plus de solidité, des capteurs sans fil surveillant à la fois la pression et la température à l'intérieur des étançons, ainsi que des pistons équipés de triples joints soutenus par des anneaux en PTFE pour éviter les fuites. Après la mise en œuvre de ces améliorations, l'entreprise a constaté un phénomène remarquable : les arrêts imprévus de l'équipement ont chuté de manière spectaculaire, diminuant d'environ 62 % en seulement 18 mois. Plus impressionnant encore, l'ensemble du système a très bien résisté aux conditions extrêmes. Le système maintenait une fuite interne inférieure à 0,1 % sous une pression de 400 bars, tout en subissant quotidiennement ces 1 200 cycles de compression intenses. L'analyse des échantillons d'huile après l'installation a révélé une autre amélioration. Le nombre de particules de fer en suspension avait diminué de 83 % par rapport à avant, ce qui signifie que les composants résistent bien mieux à l'usure causée par l'utilisation intensive continue.

Résilience thermique des vérins hydrauliques dans des environnements à température extrême

Impact du métal en fusion et du rayonnement du four sur les performances du vérin

Dans les environnements métallurgiques, les vérins hydrauliques doivent constamment faire face à des conditions extrêmes. Autour des bains de métal en fusion, les températures peuvent largement dépasser 300 degrés Celsius, sans compter la chaleur intense rayonnant des fours avoisinants. Résultat ? Les matériaux habituels utilisés pour les joints se dégradent environ 40 % plus rapidement par rapport à des environnements industriels classiques. Les tiges de piston en acier ne s'en sortent guère mieux, perdant entre 0,5 et plus de 1 % de leur résistance à la traction pour chaque augmentation de 50 degrés au-delà de 200 °C. À cela s'ajoute la chaleur irradiante provenant des lignes de coulée, qui accélère l'oxydation superficielle trois fois plus vite que d'ordinaire. En conséquence, les ingénieurs doivent sortir des sentiers battus lors de la conception de ces composants s'ils veulent qu'ils résistent à ces conditions extrêmes.

Revêtements et joints avancés pour la stabilité thermique

Les revêtements isolants thermiques, souvent appelés TBC (de l'anglais Thermal Barrier Coatings), réduisent le transfert de chaleur vers ces pièces essentielles de 55 à 70 %. Ces revêtements fonctionnent grâce à leur conception en couches, la couche supérieure en céramique agissant comme isolant, tandis que les couches d'adhésion gèrent les différences de dilatation thermique. En ce qui concerne les matériaux d'étanchéité capables de résister à la chaleur, les joints en perfluoroélastomère sont particulièrement performants. Ils résistent bien même à des températures atteignant environ 315 degrés Celsius. Des tests montrent que ces joints durent quatre fois plus longtemps que les joints en nitrile classiques lorsqu'ils sont soumis à des conditions de vieillissement accéléré. Selon les résultats obtenus par les chercheurs, les revêtements en zircone stabilisée à l'yttrine appliqués par projection plasma font également une grande différence. Lors d'expositions prolongées dans des fours, les surfaces traitées avec ces revêtements restent environ 182 degrés plus fraîches que les surfaces non traitées. Une telle performance est déterminante dans les applications industrielles où la longévité des composants est primordiale.

Inconel, Composites céramiques et Technologies de protection thermique

| Matériau | Limite de température | Avantage principal |

|---|---|---|

| Inconel 718 | 700°C | La résistance à l'oxydation |

| Céramique SiC-Si3N4 | 1 200°C | Dilatation thermique quasi nulle |

| Carbone-carbone | 2 000 °C | Évacuation rapide de la chaleur |

Les céramiques à haute entropie telles que (HfTaZrNb)C conservent 94 % de leur dureté à température ambiante à 1 000 °C, les rendant idéales pour les revêtements de tiges de piston. Les boucliers thermiques intégrés avec isolation en aérogel réduisent la température interne du fluide hydraulique de 80 à 100 °C dans les applications de manutention de poches.

Étude de cas : Vérins de basculement de poche à des températures ambiantes de 300 °C

Une usine de production d'acier a constaté que les intervalles de maintenance étaient triplés lorsqu'elle a mis à niveau ses systèmes de basculement des poches. Les mises à niveau ont inclus des tiges de piston spéciales en Inconel 625 traitées avec un revêtement HVOF contenant du matériau Cr3C2-NiCr. Ils ont également installé des joints d'étanchéité imprégnés de céramique, capables de supporter des températures allant jusqu'à 330 degrés Celsius. Des couvertures isolantes multicouches ont permis de réduire considérablement la température de surface externe, passant d'environ 285 à seulement 67 degrés Celsius. Après avoir suivi les performances pendant près de 18 mois d'affilée, les registres d'entretien ont également montré des résultats remarquables. Les remplacements de joints ont chuté d'environ 82 %, tandis que les cas de grippage des tiges ont diminué de près de 80 %. Ces améliorations se sont traduites par des économies importantes et moins d'arrêts pour réparation pendant les opérations normales.

Systèmes de Cylindres Hydrauliques à Longue Course pour Machines Métallurgiques

Exigences de Déplacement Étendues dans les Tréfileries et les Presse d'Extrusion

Dans les opérations métallurgiques actuelles, les vérins hydrauliques nécessitent des courses assez longues, souvent supérieures à 1,5 mètre, rien que pour manipuler ces grandes billettes dans les lignes d'extrusion de l'aluminium ou gérer la déformation des plaques dans les laminoirs à acier. Le véritable défi surgit lorsque ces systèmes doivent continuer à délivrer une force constante sur l'ensemble de leur course. Les laminoirs à chaud tournent généralement à raison de 12 cycles par minute, et personne ne souhaite observer une baisse de vitesse en plein milieu d'une course. C'est la raison pour laquelle la plupart des installations investissent aujourd'hui dans des commandes hydrauliques avancées. Nous parlons notamment d'associations d'accumulateurs à plusieurs étages couplés à des vannes de débit compensées en pression. Ces configurations permettent de maintenir cette pression de fonctionnement cruciale de 350 bars jusqu'à ce que le vérin atteigne sa pleine extension. Cela fait toute la différence en termes d'efficacité de production et de durée de vie des équipements.

Résistance au flambage et résistance de poteau dans les conceptions à longue course

Lorsque les rapports entre la course et le diamètre dépassent environ 20:1, il existe un risque réel de problèmes de flambage. Pour résoudre ce problème, les ingénieurs font appel à plusieurs stratégies. Ils utilisent souvent des matériaux à haute résistance tels que l'acier 34CrMo4, dont la résistance à la traction est d'environ 1 100 MPa. Une autre approche consiste à augmenter le diamètre du barillet, généralement au-delà de 320 mm lorsque les courses dépassent 2 mètres. Certains designs intègrent des parois composées où l'intérieur est rectifié avec précision et la couche extérieure est en acier forgé, offrant ainsi une meilleure résistance aux forces de torsion. Toutes ces améliorations permettent d'obtenir une capacité accrue d'environ 28 % avant l'apparition du flambage. Cela signifie que l'équipement peut supporter jusqu'à 18 MN de force axiale pendant les opérations de coulée continue sans défaillance, ce qui le rend beaucoup plus fiable dans les environnements industriels.

Systèmes à Course Guidée et Paliers Intermédiaires

Les ensembles de tige à guidage linéaire avec une tolérance d'alignement de 0,05 mm/m empêchent la déviation latérale dans les laminoirs à 4 cylindres. Les paliers de soutien intermédiaires, espacés de 1,2 diamètre de piston, réduisent les effets de longueur non soutenue et diminuent l'amplitude des vibrations latérales de 73 % (SAE J1467). Des capteurs d'usure intégrés permettent une maintenance prédictive, prolongeant les intervalles de service de 400 heures de fonctionnement entre les remplacements.

Étude de cas : Vérin de 2 mètres de course dans une ligne de filage d'aluminium

Une opération de fusion en Amérique du Nord a récemment effectué une importante rénovation sur son presse d'extrusion de 25 méganewtons, en installant des cylindres sur mesure dotés d'une course de 2 mètres. Ces nouveaux composants comprennent un design à double presse-étoupe ainsi que des roulements à rouleaux coniques, tandis que les tiges de piston sont fabriquées en acier allié 4140 durci jusqu'à 60 HRC. Ils ont également ajouté un système de support spécial à 12 points exactement au milieu du parcours de la course. Après la mise en œuvre de ces améliorations, les dossiers d'entretien indiquent qu'environ 25 pour cent de temps supplémentaire s'écoule entre deux révisions nécessaires. Ce qui est encore plus impressionnant, c'est qu'ils ont réussi à maintenir une précision positionnelle limitée à seulement 0,2 millimètre, malgré des températures de travail atteignant jusqu'à 700 degrés Celsius sur les faces des matrices. Cela s'est traduit par une utilisation globalement améliorée des matériaux, le taux d'utilisation des billettes se situant désormais autour de 98,5 pour cent d'efficacité.

Intégration sur mesure et optimisation de la durabilité des vérins hydrauliques

Cylindres modulaires et sur mesure pour des configurations spécifiques aux installations

Les aciéries et autres usines de métallurgie travaillent généralement avec des espaces restreints et des configurations anciennes de machines, ce qui signifie que leurs vérins hydrauliques doivent s'adapter à la configuration existante. L'approche modulaire résout assez bien ce problème puisque ces systèmes peuvent être montés de différentes manières et assemblés étape par étape, économisant ainsi un temps considérable pendant l'installation dans ces zones d'usine exigües. Lorsque les équipements standards ne conviennent tout simplement pas, des unités hydrauliques sur mesure peuvent s'adapter à toutes sortes de besoins inhabituels, comme des directions de force particulières, des schémas spéciaux de déplacement des matériaux ou des points d'accès facilitant les contrôles réguliers d'entretien. Ces solutions spécialisées assurent un fonctionnement harmonieux sans compromettre les performances, même lorsque des modifications par rapport à l'équipement d'origine s'avèrent nécessaires.

Rénovation technique et collaboration avec les constructeurs pour une intégration sans faille

La collaboration entre les équipementiers et les exploitants d'usines facilite la modernisation des cylindres. Les protocoles de conception conjoints utilisent des simulations numériques pour vérifier l'adaptation, réduisant ainsi les retards de mise en service causés par des problèmes de compatibilité. Des plaques d'interface et des systèmes de montage standardisés garantissent l'alignement des nouveaux cylindres avec les architectures hydrauliques existantes, résolvant ainsi un facteur majeur de retards projetés.

Maintenance prédictive et surveillance des conditions pour une durée de vie prolongée

Des capteurs IoT intégrés surveillent en temps réel la viscosité de lubrification et la dégradation du joint de tige, facilitant une planification de la maintenance basée sur les données. Des algorithmes d'apprentissage automatique analysent les transitoires de pression afin de prédire les périodes de défaillance avec une précision de ±3 %. Cette approche proactive augmente la durée de vie des cylindres de 20 à 35 % et réduit les arrêts imprévus de 60 % par rapport aux programmes de maintenance basés sur le temps.

Section FAQ

À quoi servent les cylindres hydrauliques haute pression ?

Les vérins hydrauliques haute pression sont couramment utilisés dans des applications exigeantes au sein de la métallurgie, tels que les presses à forger, les équipements d'extrusion et les laminoirs. Ils supportent des pressions extrêmes afin de faciliter des processus comme le formage et la déformation des métaux.

Comment les ingénieurs gèrent-ils la dilatation thermique dans les vérins hydrauliques ?

Les ingénieurs gèrent la dilatation thermique en utilisant des revêtements avancés, des joints et des choix de matériaux qui atténuent les effets de la chaleur. Des technologies telles que les revêtements isolants thermiques et les joints en perfluoroélastomère jouent un rôle essentiel pour maintenir le fonctionnement des vérins sous haute température.

Quels matériaux améliorent la résistance au flambage des vérins à longue course ?

Des matériaux tels que le 34CrMo4 et des conceptions intégrant des parois composites sont utilisés pour améliorer la résistance au flambage des vérins à longue course. Ces solutions renforcent considérablement la capacité des vérins à résister aux forces axiales pendant les opérations.

Comment la maintenance prédictive peut-elle prolonger la durée de vie des vérins hydrauliques ?

La maintenance prédictive utilise des capteurs IoT et des algorithmes d'apprentissage automatique pour surveiller en temps réel l'état des vérins hydrauliques. Cette approche basée sur les données permet de prédire avec précision les périodes de défaillance, permettant ainsi des interventions à temps qui prolongent la durée de vie du matériel et réduisent les temps d'arrêt.

Table des Matières

- Conception de cylindres hydrauliques haute pression pour applications métallurgiques exigeantes

- Résilience thermique des vérins hydrauliques dans des environnements à température extrême

- Systèmes de Cylindres Hydrauliques à Longue Course pour Machines Métallurgiques

- Intégration sur mesure et optimisation de la durabilité des vérins hydrauliques

-

Section FAQ

- À quoi servent les cylindres hydrauliques haute pression ?

- Comment les ingénieurs gèrent-ils la dilatation thermique dans les vérins hydrauliques ?

- Quels matériaux améliorent la résistance au flambage des vérins à longue course ?

- Comment la maintenance prédictive peut-elle prolonger la durée de vie des vérins hydrauliques ?