Projeto de Cilindros Hidráulicos de Alta Pressão para Aplicações Metalúrgicas Exigentes

Desafios da Alta Pressão no Processamento de Aço e Metais

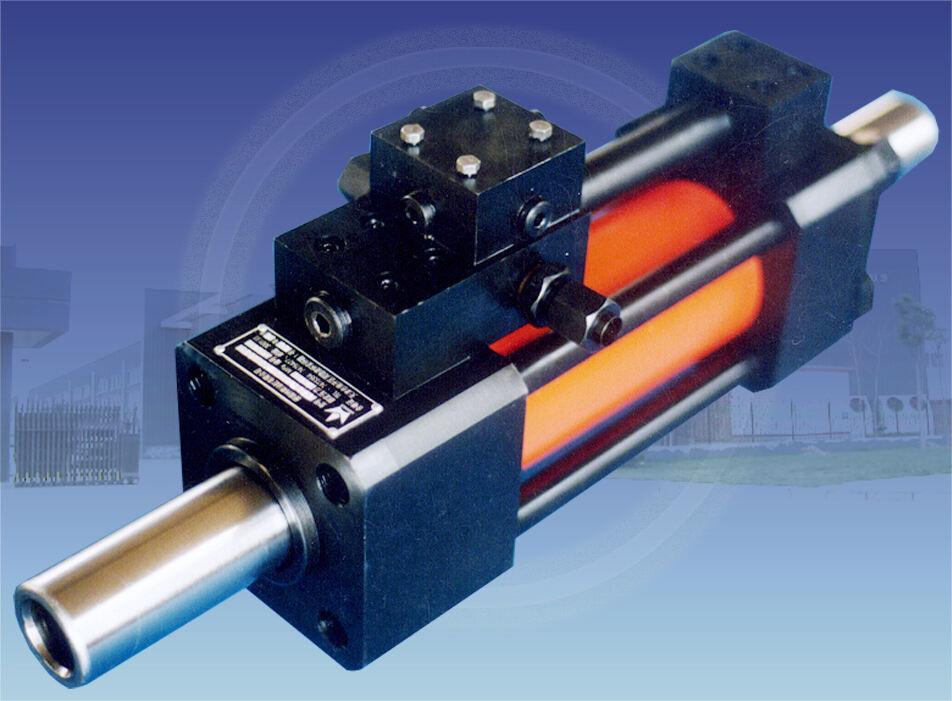

Em oficinas metalúrgicas por todo o país, cilindros hidráulicos regularmente suportam pressões superiores a 400 bar ou cerca de 5.800 psi. Prensas de forjamento e equipamentos de extrusão normalmente exigem especificações ainda mais altas, às vezes ultrapassando 10.000 psi durante a operação. Toda essa força bruta tem um impacto rápido sobre os componentes do cilindro. As vedações desgastam-se mais rapidamente do que o normal e os hastes metálicas apresentam danos superficiais após ciclos repetidos. O esforço constante também torna as soldas do barril vulneráveis ao desenvolvimento de trincas por fadiga ao longo do tempo. Quando a temperatura aumenta durante o processamento, a expansão térmica torna-se outra complicação para a manutenção da integridade da pressão. Os fabricantes precisam manter tolerâncias extremamente rigorosas em torno de +/- 0,05 mm apenas para evitar que fluidos vazem por onde não devem.

Soluções de Engenharia para Desempenho Sustentado sob Pressão

Para resolver esses problemas, os engenheiros desenvolveram diversas melhorias, incluindo vedações de pistão de múltiplos estágios, flanges de barril mais resistentes e padrões de soldagem dispostos de forma escalonada, o que ajuda a distribuir os pontos de tensão pelos componentes. Utilizando análise por elementos finitos, ou FEA, como é comumente chamada, os fabricantes podem ajustar com precisão o formato das passagens, reduzindo em cerca de 27% aquelas irritantes oscilações de pressão causadas pela turbulência interna do sistema, quando comparado com os designs fundidos mais antigos. Outro recurso importante de segurança é a inclusão de válvulas duplas de alívio de pressão, que atuam como sistemas de reserva em situações de sobrecarga — algo absolutamente necessário se quisermos evitar falhas totais no equipamento durante processos contínuos de fundição, onde parar a produção não é realmente uma opção.

Seleção de Materiais e Espessura das Paredes para Garantir Segurança e Durabilidade

Cilindros de alta pressão utilizam barris de aço forjado ASTM A519 com limites de resistência de 850 MPa, combinados com hastes de pistão cementadas (60–62 HRC) para resistência a arranhões. Atualmente, os fabricantes utilizam modelos computacionais para calcular a espessura ideal da parede com base nas exigências de pressão:

| Classificação de Pressão | Espessura Mínima da Parede (mm) | Fator de segurança |

|---|---|---|

| 300 bar | 25 | 4:1 |

| 500 bar | 38 | 3.5:1 |

| 700 bar | 54 | 3:1 |

Essa abordagem baseada em dados garante integridade estrutural enquanto minimiza o superdimensionamento de materiais.

Estudo de Caso: Cilindros de Prensa de Forjamento Operando a 400 Bar

Um grande fabricante de componentes automotivos recentemente atualizou sua enorme prensa de forjamento de 40 MN com cilindros especialmente projetados. Estes incluíram barris de liga 42CrMo4 reforçados para maior resistência, sensores sem fio que monitoram tanto a pressão quanto a temperatura no interior das hastes, além de selos triplos nos pistões reforçados por anéis de PTFE para evitar vazamentos. Após implementar essas mudanças, a empresa presenciou algo notável — a interrupção não planejada do equipamento caiu drasticamente cerca de 62% em apenas 18 meses. Ainda mais impressionante foi o desempenho sob condições extremas. O sistema manteve menos de 0,1% de vazamento interno sob pressão de 400 bar, resistindo a esses intensos 1.200 ciclos de compressão a cada dia. A análise de amostras de óleo após a instalação revelou outra história. Havia 83% menos partículas de ferro em circulação do que antes, o que indica que os componentes estão resistindo muito melhor ao uso constante e pesado do que anteriormente.

Resiliência Térmica em Cilindros Hidráulicos para Ambientes de Temperatura Extrema

Impacto do Metal Fundido e da Radiação do Forno no Desempenho do Cilindro

Em ambientes metalúrgicos, os cilindros hidráulicos estão constantemente enfrentando condições extremas. As temperaturas ao redor das cubas de metal fundido podem facilmente ultrapassar os 300 graus Celsius, e há sempre aquele intenso calor irradiado pelos fornos próximos. O resultado? Materiais padrão de vedação se degradam cerca de 40 por cento mais rapidamente em comparação com ambientes industriais normais. As hastes dos pistões de aço também não vão muito melhor, perdendo sua resistência à tração em cerca de meio por cento a mais de um por cento para cada 50 graus adicionais acima de 200°C. O que piora as coisas é o calor radiante proveniente das linhas de fundição, que acelera a oxidação superficial três vezes mais que o normal. Tudo isso significa que os engenheiros precisam pensar de forma criativa ao projetar esses componentes, se quiserem que eles resistam às condições tão adversas.

Revestimentos e Selos Avançados para Estabilidade Térmica

Revestimentos de barreira térmica, ou RBTs, como são comumente chamados, reduzem a transferência de calor para aquelas partes vitais em cerca de 55% a 70%. Esses revestimentos funcionam por meio de seu design em camadas, onde camadas cerâmicas superiores atuam como isolantes, enquanto as camadas de ligação lidam com a complexa questão das diferenças de expansão térmica. Quando se trata de materiais de vedação capazes de suportar altas temperaturas, as vedações de perfluoroelastômero são bastante impressionantes. Elas resistem bem mesmo em temperaturas que alcançam cerca de 315 graus Celsius. Testes mostram que essas vedações duram quatro vezes mais do que as vedações comuns de nitrila quando submetidas a condições aceleradas de envelhecimento. Analisando o que os pesquisadores já descobriram, revestimentos de zircônia estabilizada com ittria, aplicados por meio de pulverização a plasma, também fazem bastante diferença. Durante longos períodos em fornos, superfícies tratadas com esses revestimentos permanecem aproximadamente 182 graus mais frias do que superfícies não tratadas. Esse tipo de desempenho faz toda a diferença em aplicações industriais onde a durabilidade dos componentes é essencial.

Inconel, Compósitos Cerâmicos e Tecnologias de Proteção Térmica

| Material | Limite de Temperatura | Principais Benefícios |

|---|---|---|

| Inconel 718 | 700°C | Resistência à Oxidação |

| Cerâmica SiC-Si3N4 | 1.200°C | Expansão térmica próxima de zero |

| Carbono-carbono | 2.000°C | Dissipação rápida de calor |

Cerâmicas de alta entropia como (HfTaZrNb)C mantêm 94% da dureza à temperatura ambiente a 1.000°C, tornando-as ideais para revestimentos de hastes de pistão. Proteções térmicas integradas com isolamento em aerogel reduzem a temperatura interna do fluido hidráulico em 80–100°C em aplicações de manipulação de panelas

Estudo de Caso: Cilindros de Inclinação de Panelas a 300°C em Temperaturas Ambientes

Uma instalação de produção de aço viu os intervalos de manutenção triplicarem ao atualizar seus sistemas de cilindros de inclinação de panelas. As atualizações incluíram hastes de pistão especiais em Inconel 625 tratadas com revestimento HVOF contendo material Cr3C2-NiCr. Além disso, foram instalados selos de glândula impregnados com cerâmica, capazes de suportar temperaturas de até 330 graus Celsius. Mantas de isolamento multicamadas ajudaram a reduzir drasticamente as temperaturas da superfície externa, de cerca de 285 para apenas 67 graus Celsius. Após monitorar o desempenho por quase 18 meses consecutivos, os registros de manutenção também mostraram resultados surpreendentes. As substituições de selos caíram cerca de 82%, enquanto os casos de travamento das hastes diminuíram quase 80%. Essas melhorias se traduziram em economia significativa de custos e menos tempo de inatividade para reparos durante as operações normais.

Sistemas de Cilindros Hidráulicos de Longo Curso para Máquinas Metalúrgicas

Necessidades de Deslocamento Estendido em Laminação e Prensas de Extrusão

Nas operações metalúrgicas atuais, os cilindros hidráulicos precisam de cursos bastante longos, frequentemente superiores a 1,5 metros, apenas para manipular aquelas grandes bitolas nas linhas de extrusão de alumínio ou gerenciar a deformação de placas nos laminadores de aço. O verdadeiro desafio surge quando esses sistemas precisam continuar aplicando força consistente em toda a sua amplitude de movimento. Os laminadores a quente normalmente operam cerca de 12 ciclos por minuto, e ninguém deseja que a velocidade diminua na metade de um curso. Por isso, a maioria das instalações investe atualmente em controles hidráulicos avançados. Estamos falando de coisas como baterias de acumuladores de múltiplos estágios combinadas com válvulas de controle de vazão com compensação de pressão. Essas configurações ajudam a manter aquela pressão operacional crucial de 350 bar até o momento em que o cilindro atinge sua extensão total. Isso faz toda a diferença na eficiência da produção e na durabilidade dos equipamentos.

Resistência à Flambagem e Resistência à Compressão em Projetos de Longo Curso

Quando as relações entre curso e diâmetro excedem cerca de 20:1, há um risco real de problemas de flambagem. Para lidar com essa questão, os engenheiros recorrem a várias estratégias. Eles frequentemente utilizam materiais de alta resistência, como o 34CrMo4, que possui uma resistência à tração de cerca de 1.100 MPa. Outra abordagem é aumentar o diâmetro do cilindro, geralmente ultrapassando 320 mm quando se trabalha com cursos superiores a 2 metros de comprimento. Alguns projetos incorporam paredes compostas, onde o interior é lapidado com precisão e a camada exterior é constituída por aço forjado, proporcionando maior resistência aos esforços de torção. Todas essas melhorias resultam em uma capacidade aproximadamente 28% superior antes da ocorrência de flambagem. Isso significa que o equipamento pode suportar até 18 MN de força axial durante as operações de fundição contínua sem falhar, tornando-o muito mais confiável em ambientes industriais.

Sistemas de Curso Guiado e Rolamentos de Apoio Intermediários

Conjuntos de haste guiados por trilhos com tolerância de alinhamento de 0,05 mm/m evitam a deflexão lateral em laminadores de 4 cilindros. Mancais de apoio intermediários, espaçados a cada 1,2 diâmetro do pistão, reduzem os efeitos do comprimento não apoiado e diminuem as amplitudes de vibração lateral em 73% (SAE J1467). Sensores integrados de desgaste permitem manutenção preditiva, estendendo os intervalos de serviço em 400 horas de operação entre substituições.

Estudo de Caso: Cilindro com Curso de 2 Metros em Linha de Extrusão de Alumínio

Uma operação de fundição na América do Norte recentemente realizou uma reforma significativa em sua prensa de extrusão de 25 meganewtons, instalando cilindros personalizados com um curso de 2 metros. Esses novos componentes incluem um design com dupla haste, juntamente com rolamentos de rolos cônicos, enquanto as hastes dos pistões são fabricadas em aço-liga 4140 endurecido até 60 HRC. Eles também adicionaram um sistema especial de apoio com 12 pontos exatamente no meio do percurso do curso. Após implementar essas melhorias, os registros de manutenção indicam cerca de 25% mais tempo entre as revisões necessárias. O que é ainda mais impressionante é que conseguiram manter a precisão posicional dentro de apenas 0,2 milímetros, apesar das temperaturas de trabalho chegarem a até 700 graus Celsius nas superfícies das matrizes. Isso resultou em uma utilização mais eficiente dos materiais no geral, com a eficiência na utilização dos tarugos agora em torno de 98,5 por cento.

Integração Personalizada e Otimização da Durabilidade de Cilindros Hidráulicos

Cilindros Modulares e Sob Medida para Layouts Específicos de Fábrica

Usinas siderúrgicas e outras plantas metalúrgicas geralmente operam com espaços limitados e configurações antigas de maquinário, o que significa que seus cilindros hidráulicos precisam se adaptar ao layout existente. A abordagem modular resolve bem esse problema, já que esses sistemas podem ser montados de diferentes maneiras e montados passo a passo, economizando bastante tempo durante a instalação em áreas fabris apertadas. Quando os equipamentos padrão simplesmente não atendem, unidades hidráulicas customizadas lidam com todos os tipos de exigências incomuns, como direções de força peculiares, padrões especiais de movimentação de materiais e pontos de acesso facilitados para verificações regulares de manutenção. Essas soluções especializadas garantem que tudo funcione perfeitamente em conjunto, sem comprometer o desempenho apenas porque algo precisou ser modificado em relação ao original.

Modernização e Colaboração com OEM para Integração Perfeita

A colaboração entre OEMs e operadores de instalações facilita a modernização de cilindros. Protocolos conjuntos de projeto utilizam simulações digitais para verificar o encaixe, reduzindo atrasos na comissionamento causados por problemas de compatibilidade. Placas de interface e sistemas de montagem padronizados garantem que os novos cilindros se alinhem com as arquiteturas hidráulicas existentes, abordando uma causa principal de atrasos nos projetos.

Manutenção Preditiva e Monitoramento de Condição para Longevidade

Sensores IoT embutidos monitoram em tempo real a viscosidade do lubrificante e a degradação do selo da haste, apoiando o planejamento de manutenção baseado em dados. Algoritmos de aprendizado de máquina analisam transientes de pressão para prever janelas de falha com precisão de ±3%. Essa estratégia proativa prolonga a vida útil dos cilindros em 20–35% e reduz a paralisação não planejada em 60% em comparação com agendas de manutenção baseadas no tempo.

Seção de Perguntas Frequentes

Para que servem os cilindros hidráulicos de alta pressão?

Cilindros hidráulicos de alta pressão são comumente utilizados em aplicações exigentes dentro da metalurgia, como prensas de forjamento, equipamentos de extrusão e laminadores. Eles suportam pressões extremas para facilitar processos como conformação e deformação de metais.

Como os engenheiros gerenciam a expansão térmica em cilindros hidráulicos?

Os engenheiros gerenciam a expansão térmica utilizando revestimentos avançados, vedações e escolhas de materiais que minimizam os efeitos do calor. Tecnologias como revestimentos cerâmicos e vedações de perfluoroelastômero desempenham papéis cruciais para manter a funcionalidade dos cilindros sob altas temperaturas.

Quais materiais melhoram a resistência ao flambagem em cilindros de longo curso?

Materiais como 34CrMo4 e designs que incorporam paredes compostas são utilizados para melhorar a resistência ao flambagem em cilindros de longo curso. Essas abordagens aumentam significativamente a capacidade do cilindro de suportar forças axiais durante as operações.

Como a manutenção preditiva pode prolongar a vida útil dos cilindros hidráulicos?

A manutenção preditiva utiliza sensores IoT e algoritmos de aprendizado de máquina para monitorar em tempo real o estado dos cilindros hidráulicos. Essa abordagem baseada em dados prevê com precisão as janelas de falha, permitindo intervenções oportunas que prolongam a vida útil dos equipamentos e reduzem o tempo de inatividade.

Sumário

- Projeto de Cilindros Hidráulicos de Alta Pressão para Aplicações Metalúrgicas Exigentes

- Resiliência Térmica em Cilindros Hidráulicos para Ambientes de Temperatura Extrema

- Sistemas de Cilindros Hidráulicos de Longo Curso para Máquinas Metalúrgicas

- Integração Personalizada e Otimização da Durabilidade de Cilindros Hidráulicos

- Seção de Perguntas Frequentes