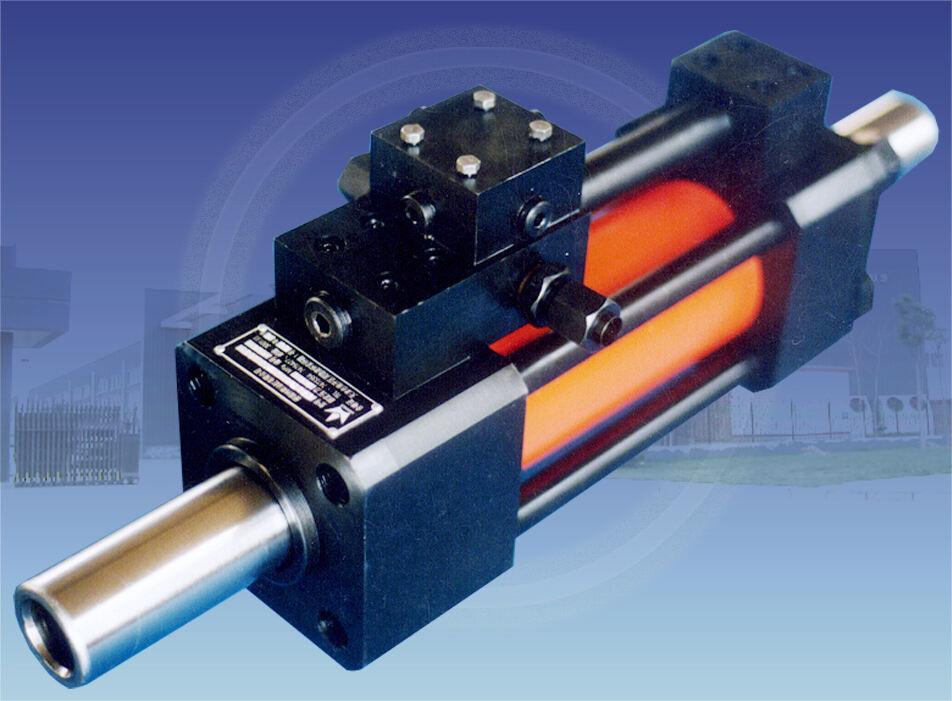

Høytrykkshydraulikksylinderdesign for Krevende Metallurgiske Applikasjoner

Utfordringer med Høyt Trykk i Stål- og Metallbehandling

I metallurgiworkshops over hele landet håndterer hydrauliske sylindere regelmessig trykk langt over 400 bar, eller cirka 5 800 psi. Smepresser og ekstruderingssystemer trenger typisk enda høyere spesifikasjoner, noen ganger opp mot 10 000 psi under drift. Alt dette rå kraft tar raskt toll på sylinderkomponentene. Tettninger slites ned raskere enn normalt, og metallstavene viser overfladeskader etter gjentatte sykler. Den konstante belastningen gjør også sylinderens sveiser sårbare for utmattelsesrevner over tid. Når temperaturene stiger under prosessering, blir termisk ekspansjon et annet problem for å opprettholde trykkintegritet. Produsenter må holde ekstremt stramme toleranser rundt +/– 0,05 mm bare for å hindre lekkasje av væsker der hvor det ikke skal skje.

Ingeniørløsninger for vedvarende trykkprestasjon

For å takle disse problemene, har ingeniører utviklet flere forbedringer, inkludert flertrinns stemtett, sterkere ventiler og sveise mønster som er ordnet i en staggeret måte som hjelper til å spre ut spenningspunkter over komponentene. Ved å bruke finite element analyse eller FEA som det ofte kalles, kan produsenter finjustere hvordan porter er formet, og dermed redusere de irriterende trykkstigningene som skyldes turbulens inne i systemet med omtrent 27 % sammenlignet med eldre støpekonstruksjoner. En annen viktig sikkerhetsfunksjon kommer i form av doble trykksikkeringsventiler som fungerer som reservesystemer under overlast situasjoner, noe som er helt nødvendig hvis vi ønsker å unngå total utstyrsfeil under lange løpende støpeprosesser hvor det ikke er virkelig mulig å stoppe produksjonen.

Valg av materialer og veggtykkelse for sikkerhet og holdbarhet

Høyettrykks-sylindere bruker smidd ASTM A519 stålrør med et grensefasthet på 850 MPa, sammen med overflatehærdede stempelstenger (60–62 HRC) for å motstå skrapping. Produsenter bruker nå beregningsmodeller for å beregne optimal veggtykkelse basert på trykkkrav:

| Trykklasse | Minimum veggtykkelse (mm) | Sikkerhetsfaktor |

|---|---|---|

| 300 Bar | 25 | 4:1 |

| 500 bar | 38 | 3.5:1 |

| 700 bar | 54 | 3:1 |

Denne datastyrtetilnærmingen sikrer strukturell integritet samtidig som overdimensjonering av materialer unngås.

Case Study: Støtepres-sylindere som opererer ved 400 bar

En stor produsent av bilkomponenter oppgraderte nylig sin massive 40 MN smedepresse med spesielt designede sylindere. Disse inkluderte forsterkede 42CrMo4 legeringscylindere for økt styrke, trådløse sensorer som overvåket både trykk og temperatur inne i stangpakningene, samt triple tetninger på stemplene støttet av PTFE-ringer for å forhindre lekkasje. Etter å ha implementert disse endringene, opplevde selskapet noe bemerkelsesverdig – uplanlagt nedetid for utstyret sank dramatisk med rundt 62 % innen 18 måneder. Enda mer imponerende var hvor godt alt holdt seg under ekstreme forhold. Systemet opprettholdt mindre enn 0,1 % intern lekkasje ved 400 bar trykk, mens det måtte tåle de intense 1 200 kompresjonssyklene hver eneste dag. Etter installasjonen fortalte oljeprøver en annen historie også. Det var 83 % færre jernpartikler i omløp sammenlignet med før, noe som betyr at komponentene tåler den konstante tunge belastningen mye bedre enn tidligere.

Termisk motstandsdyktighet i hydrauliske sylindere for ekstreme temperaturforhold

Påvirkning av smeltet metall og ovnstråling på sylinder ytelse

I metallurgiske miljøer må hydrauliske sylindere hele tiden tåle ekstreme forhold. Temperaturer rundt smeltedammene kan lett overstige 300 grader Celsius, og i tillegg kommer den intense varmen som stråler fra nærliggende ovner. Resultatet? Standard tetningsmaterialer brytes ned omtrent 40 prosent raskere enn i ordinære industrielle installasjoner. Stålspindler gjør det ikke mye bedre heller, da de mister sin strekkfasthet med omtrent en halv prosent til over en prosent for hver ekstra 50 graders økning over 200°C. I tillegg forverres situasjonen av den strålene varmen som kommer fra stapeledningene, som øker overflateoksidasjon med en faktor på tre sammenlignet med normale forhold. Alt i alt betyr dette at ingeniører må tenke annerledes når de designer disse komponentene, hvis de skal tåle de krevende forholdene.

Avanserte belegg og tetninger for termisk stabilitet

Termiske barrierebelegg, eller TBC-er som de vanligvis kalles, reduserer varmeoverføring til de viktige delene med mellom 55 % og 70 %. Disse beleggene fungerer gjennom sin lagdelte design, hvor keramiske toppflater virker som isolatorer, mens bindingslag håndterer den vanskelige oppgaven med å kompensere for forskjeller i termisk ekspansjon. Når det gjelder tetningsmaterialer som tåler ekstrem varme, er perfluorelastomer-tetninger ganske imponerende. De tåler temperaturer opp til cirka 315 grader Celsius. Tester viser at disse tetningene varer fire ganger lenger enn vanlige nitriltetninger når de utsettes for akselerert aldring. Med tanke på hva forskere har funnet ut så langt, gjør plasmasprengte belegg av yttria-stabilisert zirkonia også en stor forskjell. Over lengre perioder i ovner forbli overflater behandlet med disse beleggene omtrent 182 grader Celsius kaldere enn ubehandlede overflater. En slik ytelse betyr mye i industrielle anvendelser hvor levetid for komponenter er avgjørende.

Inconel, keramiske kompositter og varmeskjoldteknologier

| Materiale | Temperaturgrense | Hovedfordel |

|---|---|---|

| Inconel 718 | 700 °C | Oksidasjonsmotstand |

| SiC-Si3N4-keramikk | 1 200°C | Nær null termisk utvidelse |

| Karbon-karbon | 2 000 °C | Rask varmeavgivelse |

Høyentropikeramer som (HfTaZrNb)C beholder 94 % av hardheten ved romtemperatur ved 1 000 °C, noe som gjør dem ideelle til stempelstangbelegg. Integrerte varmeskjold med aerogelisolering reduserer temperaturen på intern hydraulikkvæske med 80–100 °C i loppehåndteringsapplikasjoner.

Case-studie: Loppekantcylindere ved 300 °C omgivelsestemperaturer

En stålproduksjonsanlegg så tjenestetervallene tredobles da de oppgraderte deres loddetippesylindersystemer. Oppgraderingene inkluderte spesielle Inconel 625 stempelstenger behandlet med HVOF-bekledning som inneholder Cr3C2-NiCr materiale. De installerte også glanhyllesegler impregnert med keramikk som kan håndtere temperaturer opp til 330 grader Celsius. Multilags isoleringsdekler bidro til å redusere yttertemperaturer dramatisk, fra rundt 285 til bare 67 grader Celsius. Etter å ha fulgt opp ytelsen i nesten 18 måneder på rad, viste vedlikeholdsdokumentene også bemerkelsesverdige resultater. Utveksling av segler sank med omtrent 82 prosent, mens tilfeller av stempelgalling sank med nesten 80 prosent. Disse forbedringene førte til betydelige kostnadsbesparelser og mindre nedetid for reparasjoner under normal drift.

Langtakslede hydrauliske sylindersystemer for metallurgisk utstyr

Forlengede forskyvningsbehov i valsemiller og ekstruderingspresser

I dagens metallbehandlende operasjoner trenger hydrauliske sylindere ganske lange slag, ofte over 1,5 meter, bare for å håndtere de store billettene i aluminiums ekstruderte linjer eller styre plater deformasjon i stålvalseverk. Den virkelige utfordringen kommer når disse systemene må fortsette å levere konstant kraft gjennom hele bevegelsesområdet. Varmlamellerte valseverk kjører vanligvis rundt 12 sykler per minutt, og ingen ønsker å se hastigheten synke halvveis gjennom et slag. Derfor investerer de fleste anlegg i avanserte hydrauliske kontroller disse dager. Vi snakker om ting som flertrinns akkumulatorbanker koblet med trykkompenserte strømningsventiler. Disse oppsettene hjelper med å opprettholde den avgjørende driftstrykket på 350 bar rett til sylinderen når full utstrekning. Gjør all forskjell for produksjonseffektivitet og utstyrslivslengde.

Buklingsmotstand og kolonnestyrke i langslagdesign

Når slag-til-diameter-forholdene overstiger ca. 20:1, er der en reel risiko for bøjningsproblemer. For at håndtere dette problem, tyer ingeniører til flere strategier. De bruger ofte materialer med høj styrke, såsom 34CrMo4, som har en brudstyrke på ca. 1 100 MPa. En anden tilgang er at øge barreldiameteren, typisk over 320 mm, når der arbejdes med slægter på over 2 meter. Nogle konstruktioner medtager sammensatte vægge, hvor den indre del er præcisionshonet og det ydre lag er smedet stål, hvilket giver bedre modstand mod vridningskræfter. Alle disse forbedringer resulterer i en ca. 28 % større bæreevne, før bøjning opstår. Dette betyder, at udstyret kan håndtere op til 18 MN af aksial kraft under kontinueret støbning uden fejl, hvilket gør dem meget mere pålidelige i industrielle installationer.

Førte slag-systemer og mellemlejede lagre

Sveiseledede slagmonter med 0,05 mm/m justeringstoleranse hindrer sideskiftsdeformasjon i 4-hohe valsetraver. Midtspennstøtter, plassert i intervaller på 1,2 pistediameter, reduserer effekten av utstivningslengde og kutter laterale vibrasjonsamplituder med 73 % (SAE J1467). Integrerte slitasjesensorer muliggjør prediktiv vedlikehold, og forlenger serviceintervallene med 400 driftstimer mellom utskiftninger.

Case Study: 2-meters slag sylinder i aluminiumsprofil-linje

En smelteovn-operasjon i Nord-Amerika har nylig gitt sin 25 meganewton ekstruderingspresse en større oppgradering, med installasjon av spesiallagde sylindere med en slaglengde på 2 meter. Disse nye komponentene inkluderer en dobbel tettet design sammen med koniske rullager, mens stempelstavene er laget av 4140 legeret stål med herding helt opp til 60 HRC. De har også lagt til et spesielt 12-punkts støttesystem rett i midten av slagbanen. Etter at disse oppgraderingene ble satt i drift, viser vedlikeholdsregistreringene at tiden mellom nødvendige revisjoner har økt med omtrent 25 prosent. Enda mer imponerende er det at de har klart å opprettholde posisjonsnøyaktighet innenfor kun 0,2 millimeter, til tross for arbeidstemperaturer som når opp til 700 grader Celsius på formoverflatene. Dette har resultert i en bedre utnyttelse av materialene generelt, med en nåværende billett-utnyttelsesgrad på rundt 98,5 prosent.

Tilpasset integrering og optimalisering av holdbarheten til hydraulikksylindere

Modulære og tilpassede sylindere for anleggs-spesifikke oppsett

Stålmills og andre metallbehandlende anlegg arbeider vanligvis med begrenset plass og gamle maskinoppsett, noe som betyr at deres hydrauliske sylindere må passe inn i eksisterende opplegg. Den modulære tilnærmingen løser dette problemet ganske godt, siden disse systemene kan monteres på forskjellige måter og settes sammen trinn for trinn, noe som sparer en god del tid under installasjon i de trange fabrikksområdene. Når standardutstyr bare ikke holder, håndterer tilpassede hydrauliske enheter alle slags uvanlige krav som for eksempel spesielle kraftretninger, spesielle materialtransportmønster og tilgjengelige inngangspunkter for rutinemessige vedlikeholdskonroller. Disse spesialløsningene sikrer at alt fungerer sammensveiset uten å ofre ytelse bare fordi noe måtte endres fra originalutgaven.

Oppgradering og OEM-samarbeid for sømløs integrering

Samarbeid mellom OEM-er og anleggsoperatører forenkler ombygging av sylindere. Felles designprotokoller bruker digitale simuleringer for å bekrefte passform, og reduserer oppstartsforsinkelser som skyldes kompatibilitetsproblemer. Standardiserte interface-plater og monteringssystemer sikrer at nye sylindere passer inn i eksisterende hydrauliske arkitekturer, og dermed løses en viktig årsak til prosjektproblemer.

Forutsiende vedlikehold og tilstandsovervåkning for økt levetid

Innebygde IoT-sensorer overvåker smøremiddelviskositet og tetningsslitasje i sanntid, og støtter vedlikeholdsplanlegging basert på data. Maskinlæringsalgoritmer analyserer trykkvariasjoner for å forutsi feilintervaller med ±3 % nøyaktighet. Denne proaktive strategien øker sylindrenes levetid med 20–35 % og reduserer uplanlagt nedetid med 60 % sammenlignet med tidsbaserte vedlikeholdsskjemaer.

FAQ-avdelinga

Hva brukes høyettrykks hydrauliske sylindere til?

Høytrykks hydrauliske sylindere brukes ofte i krevende applikasjoner innen metallurgi, slik som smedespresser, ekstruderingssystemer og valsemillar. De takler ekstreme trykk for å lette prosesser som metallformgiving og deformasjon.

Hvordan håndterer ingeniører termisk utvidelse i hydrauliske sylindere?

Ingeniører håndterer termisk utvidelse ved å bruke avanserte belegg, tetninger og materialvalg som reduserer varmepåvirkning. Teknologier som termiske barrierebelegg og perfluoroelastomer-tetninger spiller en viktig rolle for å opprettholde sylindrenes funksjonalitet under høye temperaturer.

Hvilke materialer forbedrer knekklingsmotstand i lange slag-sylindere?

Materialer som 34CrMo4 og konstruksjoner som inkluderer sammensatte veggstrukturer, brukes for å forbedre knekklingsmotstand i lange slag-sylindere. Disse løsningene forbedrer betydelig sylindrens evne til å tåle aksiale krefter under drift.

Hvordan kan prediktiv vedlikehold forlenge levetiden til hydrauliske sylindere?

Prediktiv vedlikehold bruker IoT-sensorer og maskinlæringsalgoritmer til å overvåke tilstanden til hydrauliske sylindere i sanntid. Denne datastyrede tilnærmingen predikerer feilvinduer nøyaktig, noe som muliggjør tidsbestemte inngrep som forlenger utstyrets levetid og reduserer nedetid.

Innholdsfortegnelse

- Høytrykkshydraulikksylinderdesign for Krevende Metallurgiske Applikasjoner

- Termisk motstandsdyktighet i hydrauliske sylindere for ekstreme temperaturforhold

- Langtakslede hydrauliske sylindersystemer for metallurgisk utstyr

- Tilpasset integrering og optimalisering av holdbarheten til hydraulikksylindere

- FAQ-avdelinga