Hågtryckshydraulcylinderns design för krävande metallurgiska applikationer

Utmaningar med hågtryck i stål- och metallbearbetning

I metallurgiworkshop runt om i landet hanterar hydrauliska cylindrar regelbundet tryck långt över 400 bar eller cirka 5 800 psi. Smidjepressar och extrusionsutrustning behöver ofta ännu högre specifikationer, ibland upp mot 10 000 psi under drift. All denna kraft verkar snabbt nedbrytande på cylinderns komponenter. Tätningar slits snabbare än normalt och metallstavarna visar ytskador efter upprepade cykler. Den ständiga belastningen gör också kolväggssvetsarna mottagliga för tröttskador över tiden. När temperaturen stiger under processen blir termisk expansion ytterligare ett problem för att upprätthålla tryckintegritet. Tillverkare måste hålla extremt tajta toleranser på ca ± 0,05 mm bara för att förhindra läckage av vätskor där de inte ska passera.

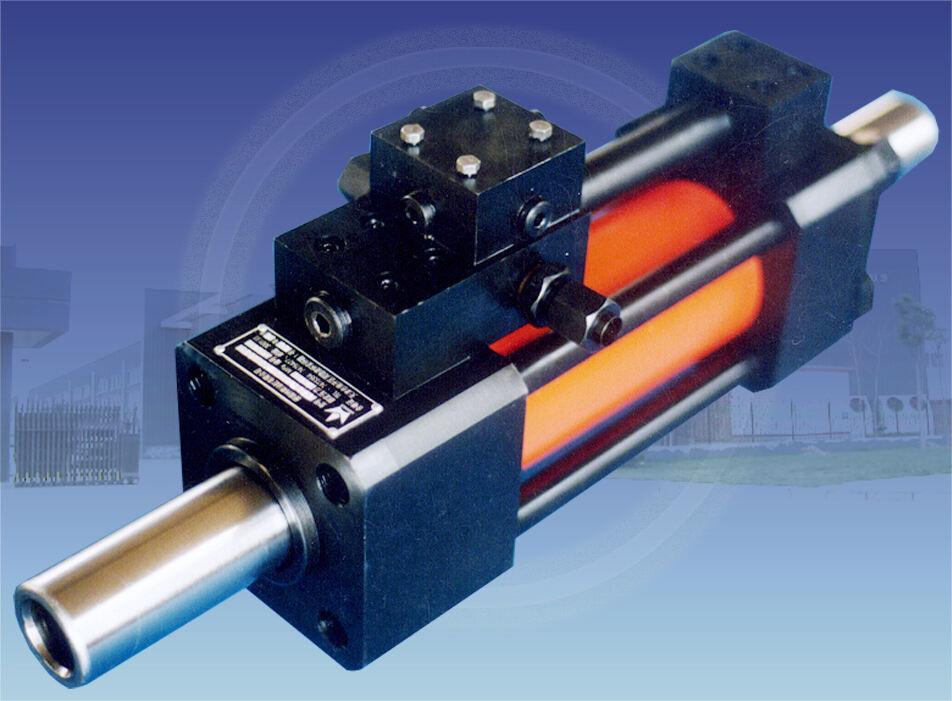

Konstruktionslösningar för långvarig tryckprestanda

För att hantera dessa problem har ingenjörer utvecklat flera förbättringar, inklusive flerstegs kolvsäten, starkare mantelbröstningar och svetsmönster som är ordnade på ett stagrerat sätt vilket hjälper till att sprida ut spänningarna över komponenterna. Genom att använda finita elementanalys, eller FEA som det vanligtvis kallas, kan tillverkare finjustera hur hytterna är formade, vilket minskar de irriterande trycktopparna som orsakas av turbulens i systemet med cirka 27 % jämfört med äldre gjutdesigner. En annan viktig säkerhetsfunktion är dubbla tryckavlastningsventiler som fungerar som reservsystem vid överlastningssituationer – något som är absolut nödvändigt om man vill undvika total utrustningsfel under långvariga gjutningsprocesser där det inte går att stoppa produktionen.

Materialval och väggens tjocklek för säkerhet och hållbarhet

Högt tryckcylindrar använder smidda stålrör av ASTM A519 med sträckgränser på 850 MPa, kombinerade med påsuddade kolvar (60–62 HRC) för skråmskhet. Tillverkare använder idag beräkningsmodeller för att fastställa optimal vägg-tjocklek baserat på tryckkrav:

| Tryckklass | Minsta väggtjocklek (mm) | Säkerhetsfaktor |

|---|---|---|

| 300 bar | 25 | 4:1 |

| 500 bar | 38 | 3.5:1 |

| 700 bar | 54 | 3:1 |

Denna datastyra metoden säkerställer strukturell integritet samtidigt som materialöverdimensionering minimeras.

Case Study: Smidespresscylinrar som arbetar vid 400 Bar

En stor tillverkare av bilkomponenter uppgraderade nyligen sin massiva 40 MN-svarvpress med särskilt designade cylindrar. Dessa inkluderade förstärkta 42CrMo4-legeringscylindrar för ökad hållfasthet, trådlösa sensorer som övervakade både tryck och temperatur inne i kolvarna, samt tredubbla tätningar på kolvarna understödda av PTFE-ringar för att förhindra läckage. Efter att dessa förändringar hade implementerats uppmärktade företaget något förvånande – oplanerad maskinstopp minskade dramatiskt med cirka 62 % inom loppet av 18 månader. Ännu imponerande var dock hur väl allt höll upp under extrema förhållanden. Systemet upprätthöll mindre än 0,1 % intern läckage vid 400 bar tryck samtidigt som det klarade de intensiva 1 200 komprimeringscyklerna varje enskild dag. Att titta på oljeprover efter installationen berättade också en annan historia. Järnpartiklarna i oljan hade minskat med 83 % jämfört med tidigare, vilket innebär att komponenterna klarar den ständiga tunga belastningen mycket bättre än tidigare.

Termisk motståndskraft i hydraulcylindrar för extrema temperaturmiljöer

Påverkan av smält metall och ugnstrålning på cylinderprestanda

I metallurgiska miljöer kämpar hydraulcylindrar ständigt mot extrema förhållanden. Temperaturen runt bad med smält metall kan lätt överskrida 300 grader Celsius, och där är det dessutom alltid en intensiv värme som strålar från närliggande ugnar. Resultatet? Standardtätningar bryts ner cirka 40 procent snabbare jämfört med vanliga industriella miljöer. Stålkolvstångar klarar sig inte mycket bättre heller, utan förlorar sin draghållfasthet med cirka en halv procent upp till över en procent för varje extra 50 grader över 200°C. Vad som förvärrar situationen är den strålande värmen från gjutelinjer, som påskyndar ytoxidation tre gånger snabbare än normalt. Allt detta innebär att ingenjörer måste tänka utanför boxen när de konstruerar dessa komponenter om de vill att de ska klara de hårda förhållandena.

Avancerade beläggningar och tätningar för termisk stabilitet

Termiska barriärsyra, eller TBC som de vanligtvis kallas, minskar värmeöverföringen till dessa avgörande delar med mellan 55% och 70%. Dessa beläggningar fungerar genom sin lagerdesign, där keramiska toppskikt fungerar som isolatorer medan limskikt hanterar den komplicerade frågan om skillnader i termisk expansion. När det gäller tätningsmaterial som tål värme är perfluoroelastomer-tätningar ganska imponerande. De klarar sig bra även vid temperaturer upp till cirka 315 grader Celsius. Tester visar att dessa tätningar håller fyra gånger längre än vanliga nitriltätningar när de utsätts för accelererad åldrande. Om man ser på vad forskare har funnit hittills gör plasmasprutade beläggningar av yttria-stabiliserad zirkonia också ganska stor skillnad. Under långvarigt uppehåll i ugnar förblir ytor behandlade med dessa beläggningar cirka 182 grader kyligare än obehandlade ytor. Denna typ av prestanda betyder mycket i industriella tillämpningar där komponenternas livslängd är avgörande.

Inconel, Keramiska Kompositer och Värmesköldsteknologier

| Material | Temperaturgräns | Huvudsaklig fördel |

|---|---|---|

| Inconel 718 | 700°c | Oxidationsresistens |

| SiC-Si3N4 keramik | 1 200°C | Nästan noll termisk expansion |

| Kol-kol | 2 000°C | Snabb värmeledning |

Högentropikeramer som (HfTaZrNb)C behåller 94% av hårdheten vid rumstemperatur vid 1 000°C, vilket gör dem idealiska för beläggningar på kolvar. Integrerade värmesköldar med aerogelisolering sänker den inre hydrauloljans temperatur med 80–100°C i lågpannhanteringsapplikationer.

Case Study: Lågpannvinklscylindrar vid 300°C Omgivningstemperaturer

En stålproduktionsanläggning såg att serviceintervallen tredubblades när de uppgraderade sina system för stålkärlsväxling. Uppgraderingarna inkluderade specialtillverkade stångstavar i Inconel 625 som behandlats med HVOF-beklädnad innehållande Cr3C2-NiCr-material. De installerade även packningar impregnerade med keramik, vilka klarar temperaturer upp till 330 grader Celsius. Multilagerisolermattor bidrog till en markant minskning av yttemperaturen, från cirka 285 till bara 67 grader Celsius. Efter att ha följt prestandan i nästan 18 månader visade underhållsregistren också imponerande resultat. Tätningsbyte minskade med cirka 82 procent medan fall av stånggallning minskade med nästan 80 procent. Dessa förbättringar innebar betydande kostnadsbesparingar och mindre driftstopp för reparationer under normal drift.

Långtågs hydraulcylindersystem för metallurgiska maskiner

Förbättrad förflyttning i valsverk och pressar för extrudering

I dagens metallbearbetning kräver hydrauliska cylindrar ganska långa slag, ofta över 1,5 meter, bara för att kunna hantera de stora biljeterna i aluminiumextruderingslinjer eller hantera slabbdeformation i stålvalseverk. Den stora utmaningen uppstår när dessa system måste fortsätta att leverera konstant kraft genom hela rörelseomfånget. Varmvalsverk körs vanligtvis med cirka 12 cykler per minut, och ingen vill att hastigheten ska minska halvvägs genom ett slag. Därför investerar de flesta anläggningar i avancerade hydraulstyrningar dessa dagar. Vi talar om saker som flerstegsackumulatorbatterier kopplade till tryckkompenserade flödesventiler. Dessa konfigurationer hjälper till att upprätthålla det avgörande driftstrycket på 350 bar rätt tills cylindern når full utsträckning. Det betyder mycket för produktionseffektivitet och utrustningens livslängd.

Bucklingsmotstånd och pelarstyrka i långslagiga konstruktioner

När slaglängd-till-diameter-förhållanden överstiger cirka 20:1 uppstår en verklig risk för knäckningsproblem. För att hantera denna fråga använder ingenjörer flera strategier. De använder ofta material med hög hållfasthet, såsom 34CrMo4 som har en brottgräns på cirka 1 100 MPa. Ett annat tillvägagångssätt är att öka pipans diameter, vanligtvis till över 320 mm när man hanterar slaglängder som överstiger 2 meter. Vissa konstruktioner innehåller sammansatta väggar där insidan är precisionslindad och den yttre lagren är smidesstål, vilket ger bättre motstånd mot vridande krafter. Alla dessa förbättringar resulterar i cirka 28 % större bärförmåga innan knäckning uppstår. Det innebär att utrustningen kan hantera upp till 18 MN axiell kraft under kontinuerlig gjutning utan att falla sönder, vilket gör dem mycket mer pålitliga i industriella miljöer.

Styrda slaglängdssystem och mellanliggande stödbussningar

Spårledade slagmontering med 0,05 mm/m justertolerans förhindrar sidbelastningsutböjning i 4-hög rullverk. Mellanliggande stödbussningar, placerade med 1,2 kolvdiametrars mellanrum, minskar effekterna av outfäst längd och sänker amplituden för latereal vibrationer med 73% (SAE J1467). Integrerade slitage-sensorer möjliggör prediktivt underhåll och förlänger serviceintervallen med 400 drifttimmar mellan utbyten.

Case Study: 2-Meters slagcylinder i en aluminiumprofiltillverkningslinje

En smältverksamhet i Nordamerika genomförde nyligen en omfattande reparation av sin 25 meganewton extruderingspress, där man installerade specialtillverkade cylindrar med en slaglängd på 2 meter. Dessa nya komponenter inkluderar en dubbel packningdesign samt koniska rullager, medan kolvstångarna är tillverkade av legerad stål 4140 som är hårdat ända upp till 60 HRC. De har också lagt till ett speciellt stödsystem med tolv punkter precis i mitten av slagbanan. Efter att dessa uppgraderingar har tagits i bruk visar underhållsregistren att tiden mellan nödvändiga reparationer har ökat med cirka 25 procent. Ännu mer imponerande är att de lyckats behålla positionsprecisionen inom bara 0,2 millimeter trots arbetsmiljöer där temperaturerna kan nå upp till 700 grader Celsius på formblocken. Detta har lett till en förbättrad materialutnyttjande överlag, med en billettutnyttjande som nu ligger på cirka 98,5 procent effektivitet.

Anpassad integration och optimering av slitstyrka hos hydraulcylindrar

Modulära och skräddarsydda cylindrar för anläggningspecifika layouter

Stålföretag och andra metallbearbetningsfabriker arbetar ofta med begränsat utrymme och gamla maskininstallationer, vilket innebär att deras hydraulcylindrar måste anpassas till existerande layout. Den modulära lösningen löser detta ganska väl eftersom dessa system kan monteras på olika sätt och byggas steg för steg, vilket sparar ganska mycket tid under installationen i dessa trånga fabriksområden. När standardutrustning inte duger räcker skräddarsydda hydrauliska aggregat till att hantera alla slags ovanliga krav som t.ex. udda kraftriktningar, särskilda materialtransportmönster och lättillgängliga punkter för regelbundna underhållsinspektioner. Dessa speciallösningar säkerställer att allt fungerar smidigt tillsammans utan att man offrar prestanda bara för att något behövde modifieras från det ursprungliga fabriksutförandet.

Modernisering och samarbete med originaltillverkare för sömlös integration

Samarbete mellan OEM:s och anläggningsoperatörer förenklar ombyggnad av cylinder. Gemensamma designprotokoll använder digitala simuleringar för att verifiera passform, vilket minskar igångsättningsförseningar som orsakas av kompatibilitetsproblem. Standardiserade gränssnittsbrickor och monteringssystem säkerställer att nya cylindrar passar in i befintliga hydrauliska system, vilket åtgärdar en viktig orsak till projektfördröjningar.

Förutsägande underhåll och villkonsövervakning för längre livslängd

Inbyggda IoT-sensorer övervakar smörjmedlets viscositet och stavpackningens nedbrytning i realtid, vilket stödjer datastyrt underhållsplanering. Maskininlärningsalgoritmer analyserar trycktransienter för att förutsäga felintervall med en noggrannhet på ±3 %. Denna proaktiva strategi förlänger cylinderns livslängd med 20–35 % och minskar oförutsedd driftstopp med 60 % jämfört med tidsbaserade underhållsplaner.

FAQ-sektion

Vad används högtryckshydraulcylindrar till?

Höghastighets-hydraulcylindrar används ofta i krävande applikationer inom metallurgi, såsom smedjepressar, extruderingsutrustning och valsverk. De hanterar extrema tryck för att underlätta processer som metallformning och deformation.

Hur hanterar ingenjörer termisk expansion i hydraulcylindrar?

Ingenjörer hanterar termisk expansion genom att använda avancerade beläggningar, tätningar och materialval som minskar värmens effekter. Tekniker såsom värmeskyddande beläggningar och perfluoroelastomer-tätningar spelar en avgörande roll för att bibehålla cylinderns funktion vid höga temperaturer.

Vilka material förbättrar bucklingsmotståndet i långt slag cyklinder?

Material som 34CrMo4 och konstruktioner med sammansatta väggar används för att förbättra bucklingsmotståndet i långt slag cyklinder. Dessa tillvägagångssätt förbättrar betydligt cylinderns förmåga att motstå axialkrafter under drift.

Hur kan prediktivt underhåll förlänga livslängden på hydraulcylindrar?

Förutspående underhåll utnyttjar IoT-sensorer och maskininlärningsalgoritmer för att övervaka tillståndet hos hydraulcylindrar i realtid. Denna datadrivna metod förutspår felintervall exakt, vilket gör det möjligt att vidta tidiga åtgärder som förlänger utrustningens livslängd och minskar driftstopp.