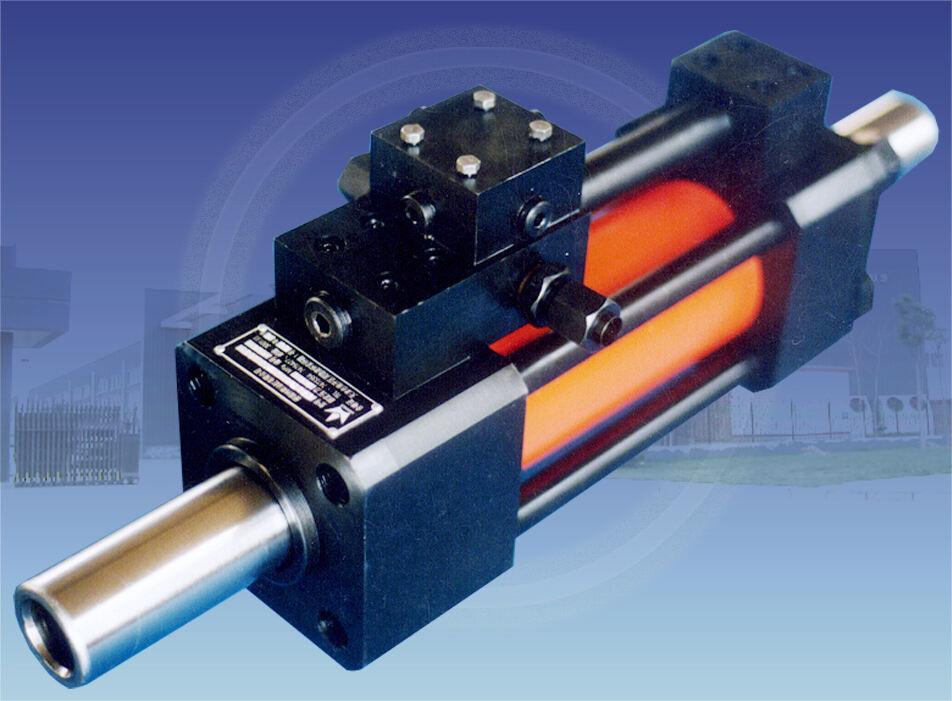

Nagy nyomású hidraulikus henger kialakítása igényes fémipari alkalmazásokhoz

Nagy nyomás kihívásai az acél- és fémfeldolgozásban

A hidraulikus hengerek országszerte a fémmegmunkáló üzemekben rendszerint 400 bar, azaz körülbelül 5800 psi nyomásnak vannak kitéve. A kovácsolópréssek és az extrúziós berendezések jellemzően még magasabb műszaki paraméterekre szorulnak, néha elérve a 10 000 psi-t működés közben. Mindez a rendkívüli erő gyorsan érzékelhetően károsítja a hengeralkatrészeket. A tömítések gyorsabban elkopnak, és a fémtengelyek felületi sérüléseket szenvednek az ismétlődő munkamenetek során. Az állandó igénybevétel miatt a henger csővezetékhez való hegesztett kötései hajlamosak a fáradási repedések kialakulására az idő múlásával. Amikor a folyamat során melegedés történik, a hőtágulás további problémát jelent a nyomásállóság megőrzésében. A gyártóknak rendkívül szűk tűréshatárokat, kb. +/- 0,05 mm-t kell tartaniuk csupán azért, hogy a folyadékok ne szivárogjanak oda, ahol nem szabad.

Mérnöki megoldások a tartós nyomásállóság eléréséhez

Ezekkel a problémákkal szemben mérnökök több fejlesztést is kidolgoztak, többek között többfokozatú dugattyú tömítéseket, erősebb hengeridomzatokat, valamint lépcsőzetesen elrendelt hegesztési mintákat, amelyek segítenek az alkatrészek mentén elosztani a terhelési pontokat. A végeselemes analízis, amit gyakran FEA-ként emlegetnek, használatával a gyártók finomhangolhatják az áramlási csatornák formáját, csökkentve ezzel a rendszer belsejében keletkező turbulenciából fakadó, kellemetlen nyomáscsúcsokat körülbelül 27%-kal a régebbi öntvénytervezésekhez képest. Egy másik, biztonság szempontjából fontos újítás a kettős nyomáscsökkentő szelepek alkalmazása, amelyek tartalékrendszert biztosítanak túlterhelési helyzetekben – ez pedig elengedhetetlen ahhoz, hogy elkerüljük a teljes berendezéskimaradást hosszan tartó öntési folyamatok során, amikor a termelés leállítása valóban nem opció.

Anyagválasztás és falvastagság a biztonság és tartósság érdekében

A magas nyomású hengerek ASTM A519 szabvány szerinti, 850 MPa folyáshatárú acélhengereket használnak, amelyeket keményített dugattyúrudakkal (60–62 HRC) párosítanak a karcolódás ellen. A gyártók mára számítási modelleket alkalmaznak az optimális falvastagság meghatározásához a nyomásigények alapján:

| Nyomásérték | Minimális falvastagság (mm) | Biztonsági tényező |

|---|---|---|

| 300 bar | 25 | 4:1 |

| 500 bar | 38 | 3.5:1 |

| 700 bar | 54 | 3:1 |

Ez az adatvezérelt megközelítés biztosítja a szerkezeti integritást, miközben minimalizálja a túlméretezést.

Esettanulmány: 400 Bar nyomáson üzemelő kovácsolóprés hengerek

Egy nagy automotív alkatrészgyártó nemrégiben felújította 40 MN teherbírású kovácsoló sajtóját különlegesen kialakított hengerekkel. Ezek közé tartoztak megerősített 42CrMo4 ötvözetű hengerpalástok a szilárdság érdekében, vezeték nélküli szenzorok, amelyek a nyomást és a hőmérsékletet is figyelték a dugattyúcsomóban, valamint a dugattyúkon három rétegű tömítések PTFE gyűrűkkel megtámasztva, amelyek a szivárgásokat akadályozták meg. Ezeknek a változtatásoknak a bevezetése után a vállalat valami rendkívülit tapasztalt: az előre nem tervezett gépkiadások 18 hónapon belül drámaian, körülbelül 62%-kal csökkentek. Még figyelemre méltóbb volt az, ahogy minden ellenállt a szélsőséges körülményeknek. A rendszer kevesebb, mint 0,1% belső szivárgást mutatott 400 bar nyomás alatt, miközben naponta 1200-szor ismétlődő kompressziós ciklusoknak volt kitéve. Az olajminták vizsgálata a beszerelés után szintén más történetet mesélt el. Az vasrészecskék száma 83%-kal csökkent a korábbihoz képest, ami azt jelzi, hogy az alkatrészek most sokkal jobban ellenállnak a folyamatos, nagy terhelésnek, mint korábban.

Hőállóság hidraulikahengerekben extrém hőmérsékleti környezetekben

A forrófém és kemencésugárzás hatása a henger teljesítményére

A fémipari környezetekben a hidraulikahengerek folyamatosan szélsőséges körülményekkel néznek szembe. A hőmérséklet a forrófémfürdők környékén akár 300 Celsius-fokot is meghaladhatja, és mindig ott van a kemencékből érkező intenzív hősugárzás. Ennek eredményeként a sztenderd tömítőanyagok kb. 40 százalékkal gyorsabban elhasználódnak, mint normál ipari körülmények között. Az acélpisztolytengelyek sem járnak sokkal jobban, mivel 200°C felett minden további 50 fokonként 0,5 százaléktól akár 1 százalék feletti szilárdságveszteséget szenvednek. A helyzetet tovább súlyosbítja a öntővonalakról érkező hősugárzás, ami a felületi oxidációt háromszorosára gyorsítja. Mindez azt jelenti, hogy az üzemeltetőknek kreatívnak kell lenniük az alkatrészek tervezésekor, ha azt akarják, hogy ellenálljanak a kíméletlen körülményeknek.

Haladó bevonatok és tömítések hőmérséklet-stabilitáshoz

A hőszigetelő bevonatok, más néven TBC-k (Thermal Barrier Coatings) 55 és 70% között csökkentik a hőátvitelt az érzékeny alkatrészekhez. Ezek a bevonatok rétegzett felépítésüknek köszönhetően működnek, ahol a kerámia felső rétegek szigetelőként hatnak, míg az alapozó rétegek a hőtágulási különbségek kiegyenlítésével bírnak meg. Amikor forró körülmények között alkalmazható tömítőanyagokról van szó, a perfluoroelastomer tömítések különösen figyelemre méltók. Ezek akár 315 Celsius-fokos hőmérsékleten is jól bírják az időt. Tesztek azt mutatják, hogy ezek a tömítések négyszer annyi ideig bírják el a gyorsított öregítési körülményeket, mint a hagyományos nitriltömítések. A kutatók eddigi eredményeiből kiderül, hogy a plazma-szórt ittriummal stabilizált cirkónia bevonatok is sokat segítenek. Hosszú ideig tartó kemencézés során a bevonattal kezelt felületek körülbelül 182 fokkal hűvösebbek maradnak, mint a kezeletlen felületek. Ilyen típusú teljesítmény különösen fontos ipari alkalmazásokban, ahol az alkatrészek élettartama a legkritikusabb.

Inconel, kerámiakompozitok és hőpajzs technológiák

| Anyag | Hőmérsékleti határ | Fontos előnyny |

|---|---|---|

| Inconel 718 | 700°C | Oxidációs ellenállás |

| SiC-Si3N4 kerámiák | 1200°C | Majdnem zéró hőtágulás |

| Szén-szén anyagok | 2000°C | Gyors hőelvezetés |

Nagy entrópiájú kerámiák, mint például a (HfTaZrNb)C, megtartják szobahőmérsékleti keménységük 94%-át 1000°C-on is, ezért ideálisak dugattyúrúd bevonatokhoz. Az aerogél szigeteléssel ellátott integrált hőpajzsok 80–100°C-kal csökkentik a belső hidraulikus folyadék hőmérsékletét a lábasemelő alkalmazásokban.

Esettanulmány: Lábasdőlő hengerek 300°C-os környezeti hőmérsékleten

Egy acélgyártó üzemben a karbantartási időszakok megháromszorozódtak, amikor korszerűsítették a lábas dőlőhengereiket. A korszerűsítések során különleges Inconel 625 dugattyúrudakat alkalmaztak, amelyeket HVOF bevonattal láttak el, Cr3C2-NiCr anyagot tartalmazó bevonattal. Emellett olyan tömítéseket szereltek be, amelyeket kerámiával impregnáltak, így akár 330 Celsius-fokig is elviseltek. A többrétegű hőszigetelő takarók jelentősen csökkentették a külső felületi hőmérsékletet, körülbelül 285 fokról egészen 67 Celsius-fokra. Majdnem 18 hónapos folyamatos teljesítménynyomon követés után a karbantartási feljegyzések is figyelemre méltó eredményeket mutattak. A tömítéscserék száma körülbelül 82 százalékkal csökkent, míg a dugattyúrúd-berágódások száma majdnem 80 százalékkal esett vissza. Ezek a fejlesztések jelentős költségmegtakarítást eredményeztek, és kevesebb leállási időt jelentettek karbantartások során a rendszeres üzemeltetés alatt.

Hosszú löketű hidraulikus hengerrendszerek fémipari gépekhez

Megnövekedett elmozdulási igények hengerlőművekben és extrúziós sajtolókban

A mai fémfeldolgozó üzemekben a hidraulikus hengereknek gyakran meglehetősen hosszú lökethosszra van szükségük, amely gyakran meghaladja az 1,5 métert, csupán azért, hogy kezelni tudják az alumínium extrúziós vonalakon lévő nagy billet-eket, vagy a szalagdeformációt acélgörgőhengereken. A valódi kihívás akkor kezdődik, amikor ezeknek a rendszereknek az egész mozgástartományukon keresztül állandó erőkifejtést kell biztosítaniuk. A meleghengerlő üzemek általában körülbelül 12 ciklussal működnek percenként, és senki sem szeretné, ha a sebesség a löket közepén csökkenne. Ezért a legtöbb üzem napjainkban fejlett hidraulikus szabályozásokra fektet be. Olyan megoldásokra gondolunk, mint például többfokozatú akkumulátor-bankok nyomáskompenzált áramlási szelepekkel párosítva. Ezek az elrendezések segítenek fenntartani azt a kritikus 350 bar üzemi nyomást egészen a henger teljes kinyúlásáig. Ez teszi ki az egész különbséget a termelési hatékonyság és a berendezések élettartama szempontjából.

Kihajlásállóság és nyomó-igénybevétel hosszú lökethosszús kialakításokban

Amikor a löket-átmérő arány meghaladja a körülbelül 20:1 értéket, akkor valós kockázata van a meghajlásnak. Ennek kezelésére az ügyészek többféle stratégiát alkalmaznak. Gyakran használnak nagy szilárdságú anyagokat, mint például a 34CrMo4, amelynek szakítószilárdsága körülbelül 1100 MPa. Egy másik megközelítés az, hogy növelik a henger átmérőjét, amely általában meghaladja a 320 mm-t, ha 2 méternél hosszabb löketről van szó. Egyes kialakítások összetett falakat alkalmaznak, ahol a belső részt pontosan kikeményítik, míg a külső réteg öntött acélból készül, így jobb ellenállást biztosítva a csavaró erőkkel szemben. Mindezen fejlesztések következtében körülbelül 28%-kal nagyobb teherbírás érhető el a meghajlás előtt. Ez azt jelenti, hogy a berendezések képesek akár 18 MN tengelyirányú erőt elviselni folyamatos öntési műveletek során anélkül, hogy meghibásodnának, így sokkal megbízhatóbbá válnak ipari környezetben.

Irányított lökethossz rendszerek és köztes támasztó csapágyak

0,05 mm/m igazítási tűréssel rendelkező sínvezetésű löketösszeállítások megakadályozzák az oldalirányú terhelés okozta deformációt 4-hengeres hengerlőművekben. A középpontos támasztócsapágyak 1,2 dugattyúátmérő távolságonként csökkentik a nem támasztott szakaszok hatásait, és 73%-kal csökkentik a keresztirányú rezgésamplitúdókat (SAE J1467). Az integrált kopásérzékelők lehetővé teszik az előrejelző karbantartást, 400 üzemórával meghosszabbítva a szervizelési időközöket.

Esettanulmány: 2 méteres löketű henger alumíniumextrúziós vonalban

Észak-Amerikában egy olvasztóüzem nemrég jelentősen felújította 25 meganewtonos extrúziós sajtóját, egyedi gyártású, 2 méteres löketű hengerek telepítésével. Ezek az új komponensek kettős tömítési kialakítást és kúpkerekes csapágyakat tartalmaznak, miközben a dugattyúrudakat 4140-es ötvözött acélból készítették, amelyeket egészen 60 HRC-ig keményítettek. Emellett egy speciális 12 pontos támasztó rendszert is beépítettek éppen a löketút közepén. Az ezekkel az újításokkal megvalósított működés után a karbantartási feljegyzések azt mutatják, hogy a szükséges felújítások között eltelt idő körülbelül 25 százalékkal nőtt. Még ennél is lenyűgözőbb, hogy sikerült a pozicionálási pontosságot mindössze 0,2 milliméteren belül tartani, annak ellenére, hogy az alkatrészek felületei akár 700 Celsius-fokos működési hőmérsékletet is elérnek. Mindez összességében a nyersanyag-kihasználás javulásához vezetett, a billet-kihasználás jelenleg körülbelül 98,5 százalékos hatékonyságon áll.

Hidraulikus hengerek egyedi integrációja és tartósság optimalizálása

Moduláris és testre szabott hengerek üzemspecifikus elrendezésekhez

Az acélgyárak és más fémmegmunkáló üzemek jellemzően korlátozott térben és régi gépberendezések mellett működnek, ami azt jelenti, hogy hidraulikus hengereiknek illeszkedniük kell a meglévő elrendezésekhez. A moduláris megközelítés viszonylag jól megoldja ezt a problémát, mivel ezek a rendszerek különféle módon felszerelhetők és lépésről lépésre állíthatók össze, így jelentős időt spórolva meg a telepítés során a szűk gyártóterekben. Amikor a szabványos felszerelés nem elegendő, az egyedi gyártású hidraulikus egységek különféle szokatlan igényeket is kezelnek, például rendhagyó erőirányokat, különleges anyagmozgatási mintákat és könnyen hozzáférhető pontokat a rendszeres karbantartáshoz. Ezek a specializált megoldások biztosítják, hogy minden zökkenőmentesen működjön együtt, miközben nem csökken a teljesítmény csupán azért, mert valamit eredetileg a dobozból kikerülő megoldásból alakítottak át.

Felújítás és OEM együttműködés zökkenőmentes integrációhoz

A gyártók és üzemeltetők közötti együttműködés egyszerűsíti a hengerek utólagos felszerelését. A közös tervezési protokollok digitális szimulációkat használnak az illeszkedés ellenőrzésére, csökkentve a kompatibilitási problémákból fakadó indítási késleltetéseket. A szabványos interfér lapok és rögzítőrendszerek biztosítják, hogy az új hengerek kompatibilisek legyenek a meglévő hidraulikus architektúrákkal, ezzel kezelve a projektelmaradások egyik fő okát.

Előrejelző karbantartás és állapotfigyelés a hosszú élettartam érdekében

A beépített IoT-érzékelők valós időben figyelik a kenőanyag viszkozitását és a dugattyúrúd tömítés kopását, támogatva az adatvezérelt karbantartási tervezést. A gépi tanulási algoritmusok elemzik a nyomásingadozásokat, hogy ±3%-os pontossággal előre jelezzék a meghibásodási időszakokat. Ez a proaktív stratégia a henger élettartamát 20–35%-kal növeli, és 60%-kal csökkenti a tervezetlen állásidőt a hagyományos, időalapú karbantartási ütemekhez képest.

GYIK szekció

Mire használják a nagy nyomású hidraulikus hengereket?

A magas nyomású hidraulikus hengereket általában az iparágakban, például kovácsoló sajtokban, extrudáló berendezésekben és hengerlőművekben használják. Ezek a hengerek rendkívül magas nyomásokat bírnak ki, amelyek segítik a fémek alakítását és deformálását.

Hogyan kezelik a mérnökök a hidraulikus hengerek hőtágulását?

A mérnökök a hőtágulást a fejlett bevonatok, tömítések és megfelelő anyagválasztás alkalmazásával kezelik, amelyek csökkentik a hő hatásait. Például hőszigetelő bevonatok és perfluoroelastomer tömítések játszanak fontos szerepet a henger működésének fenntartásában magas hőmérsékleten.

Milyen anyagok javítják a hosszú löketű hengerek csavarodási ellenállását?

Az ilyen anyagok, mint például a 34CrMo4 és a rétegelt falú kialakítások, hozzájárulnak a hosszú löketű hengerek csavarodási ellenállásának javításához. Ezek a megoldások jelentősen növelik a hengerek képességét arra, hogy ellenálljanak az axiális erőknek működés közben.

Hogyan hosszabbíthatja meg az előrejelző karbantartás a hidraulikus hengerek élettartamát?

A prediktív karbantartás az IoT-érzékelőket és a gépi tanulási algoritmusokat használja a hidraulikus hengerek állapotának valós idejű figyelésére. Ez az adatvezérelt megközelítés pontosan előrejelezheti a meghibásodási időszakokat, lehetővé téve időben történő beavatkozásokat, amelyek meghosszabbítják a berendezések élettartamát és csökkentik a leállási időt.