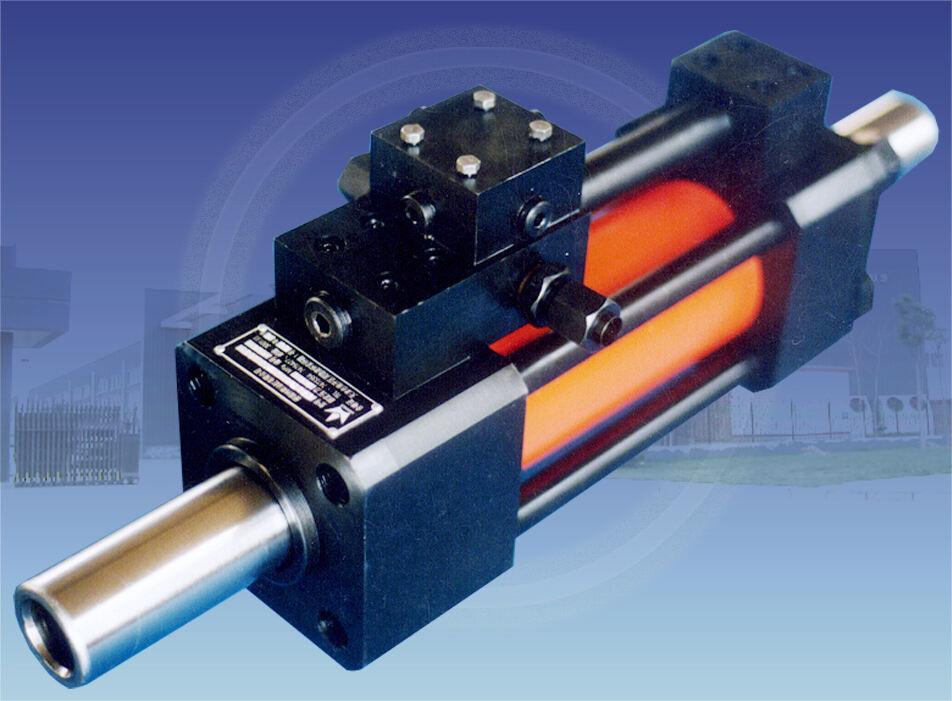

Конструкция гидроцилиндров высокого давления для сложных металлургических применений

Проблемы высокого давления в производстве стали и металлов

В металлургических цехах по всей стране гидравлические цилиндры регулярно выдерживают давление свыше 400 бар или около 5800 psi. Пресс-оборудование для ковки и экструзионные установки зачастую требуют еще более высоких параметров, иногда превышающих 10 000 psi в процессе работы. Вся эта колоссальная сила быстро сказывается на компонентах цилиндров. Уплотнения изнашиваются быстрее обычного, а металлические штоки получают повреждения поверхности после повторяющихся циклов. Постоянная нагрузка также делает сварные швы корпуса уязвимыми к образованию усталостных трещин со временем. Когда температура повышается в процессе обработки, тепловое расширение становится еще одной проблемой для сохранения герметичности давления. Производителям приходится соблюдать чрезвычайно жесткие допуски порядка ±0,05 мм, чтобы предотвратить утечку жидкостей туда, где они не должны проникать.

Инженерные решения для стабильной работы под давлением

Для устранения этих проблем инженеры разработали несколько улучшений, включая многокамерные поршневые уплотнения, более прочные фланцы гильз и шахматные схемы сварки, которые помогают распределить точки напряжения по компонентам. Используя метод конечных элементов (FEA), производители могут тонко настраивать форму каналов, уменьшая раздражающие скачки давления, вызванные турбулентностью внутри системы, примерно на 27% по сравнению со старыми литыми конструкциями. Еще одной важной функцией безопасности являются двойные предохранительные клапаны, которые служат резервными системами в случае перегрузки — это абсолютно необходимо, если мы хотим избежать полного выхода оборудования из строя во время длительных процессов литья, когда остановка производства не является вариантом.

Выбор материала и толщины стенок для обеспечения безопасности и долговечности

Высоконапорные цилиндры изготавливаются из кованой стальной трубы ASTM A519 с пределом текучести 850 МПа, в паре с цементированными штоками поршня (60–62 HRC), что обеспечивает устойчивость к царапинам. В настоящее время производители используют вычислительные модели для расчёта оптимальной толщины стенки на основе требований давления:

| Рейтинг давления | Минимальная толщина стенки (мм) | Фактор безопасности |

|---|---|---|

| 300 бар | 25 | 4:1 |

| 500 бар | 38 | 3.5:1 |

| 700 бар | 54 | 3:1 |

Этот подход, основанный на данных, гарантирует целостность конструкции, минимизируя избыточный запас прочности.

Пример из практики: цилиндры прессов для ковки, работающие под давлением 400 бар

Один из ведущих производителей автомобильных комплектующих недавно модернизировал свой гигантский кузнечно-прессовый станок усилием 40 МН, оснастив его специально разработанными цилиндрами. В их конструкцию вошли усиленные гильзы из сплава 42CrMo4 для обеспечения прочности, беспроводные датчики, отслеживающие давление и температуру внутри штоковых уплотнений, а также тройные уплотнения на поршнях, дополненные кольцами из ПТФЭ для предотвращения утечек. После внедрения этих изменений компания отметила значительное улучшение — незапланированные простои оборудования сократились на 62% всего за 18 месяцев. Особенно впечатляющим было то, как оборудование выдерживало экстремальные условия. Система демонстрировала менее 0,1% внутренней утечки при давлении 400 бар, выдерживая ежедневно по 1200 циклов сжатия. Анализ масляных проб после установки показал и другие положительные изменения: количество железных частиц сократилось на 83% по сравнению с предыдущим уровнем, что свидетельствует о значительно лучшей устойчивости компонентов к постоянным высоким нагрузкам.

Тепловая стойкость гидроцилиндров в условиях экстремальных температур

Влияние расплавленного металла и излучения печей на работу гидроцилиндров

В металлургической отрасли гидроцилиндры постоянно сталкиваются с экстремальными условиями. Температура вокруг ванн с расплавленным металлом может значительно превышать 300 градусов Цельсия, к тому же, постоянно присутствует интенсивное тепловое излучение от соседних печей. Результатом этого является то, что стандартные уплотнительные материалы разрушаются примерно на 40 процентов быстрее по сравнению с обычными промышленными условиями. Стальные штоки тоже не выдерживают больших нагрузок — они теряют прочность на растяжение от половины процента до более чем одного процента за каждые дополнительные 50 градусов свыше 200°C. Ещё больше усугубляет ситуацию тепловое излучение от линий литья, которое ускоряет поверхностное окисление в три раза. Всё это означает, что инженерам нужно нестандартно подходить к проектированию таких компонентов, если они хотят, чтобы те выдержали суровые условия эксплуатации.

Продвинутые покрытия и уплотнения для термической стабильности

Термобарьерные покрытия, или ТВС, как их часто называют, снижают теплопередачу к этим важным компонентам на 55–70%. Эти покрытия работают благодаря своему слоистому дизайну, в котором керамические верхние слои действуют как изоляторы, а промежуточные слои (bond coats) берут на себя сложную задачу компенсации различий в коэффициентах теплового расширения. Что касается уплотнительных материалов, способных выдерживать высокие температуры, то уплотнения из перфторэластомера выглядят довольно впечатляюще. Они сохраняют свои свойства даже при температурах, достигающих примерно 315 градусов Цельсия. Испытания показали, что эти уплотнения служат в четыре раза дольше, чем обычные уплотнения из нитрильной резины, при испытаниях в условиях ускоренного старения. Исследования также показали, что покрытия из циркония, стабилизированного иттрием, нанесенные методом плазменного напыления, тоже дают значительный эффект. Поверхности, обработанные этими покрытиями, остаются примерно на 182 градуса более холодными, чем необработанные поверхности, в течение длительного времени пребывания в печах. Именно такая эффективность играет решающую роль в промышленных применениях, где долговечность компонентов имеет наибольшее значение.

Сплавы инконель, керамические композиты и технологии тепловых экранов

| Материал | Предел температуры | Основное преимущество |

|---|---|---|

| Инконел 718 | 700°C | Стойкость к окислению |

| SiC-Si3N4 керамика | 1200°C | Практически нулевое тепловое расширение |

| Углерод-углерод | 2000°C | Быстрое отведение тепла |

Высокоэнтропийные керамики, такие как (HfTaZrNb)C, сохраняют 94% твердости при комнатной температуре при 1000°C, что делает их идеальными для покрытий поршневых штоков. Интегрированные тепловые экраны с аэрогелевой изоляцией снижают внутреннюю температуру гидравлического масла на 80–100°C в приложениях для обработки сталеразливных ковшей.

Пример из практики: гидроцилиндры наклона сталеразливного ковша при температуре окружающей среды 300°C

На одном предприятии по производству стали интервалы обслуживания увеличились втрое после модернизации системы цилиндров наклона ковша. Модернизация включала установку специальных поршневых штоков из сплава Inconel 625, обработанных покрытием HVOF с содержанием материала Cr3C2-NiCr. Также были установлены сальниковые уплотнения, пропитанные керамикой, способные выдерживать температуру до 330 градусов Цельсия. Многослойные теплоизоляционные одеяла помогли значительно снизить температуру внешней поверхности — с примерно 285 до всего 67 градусов Цельсия. После почти восемнадцатимесячного наблюдения за работой оборудование показало впечатляющие результаты: замены уплотнений сократились примерно на 82%, а случаи задиров на штоках уменьшились почти на 80%. Эти улучшения позволили значительно сэкономить средства и сократить время простоя на ремонт во время обычной эксплуатации.

Гидравлические цилиндры удлиненного хода для металлургического оборудования

Повышенные требования к ходу в прокатных станах и прессах для экструзии

В современных металлообрабатывающих производствах гидроцилиндрам требуется довольно длинный ход, часто превышающий 1,5 метра, просто чтобы справиться с большими заготовками на линиях экструзии алюминия или управлением деформацией слябов в прокатных станах. Настоящая проблема возникает, когда эти системы должны продолжать обеспечивать постоянное усилие на протяжении всего хода. Тепло прокатные станы обычно работают около 12 циклов в минуту, и никто не хочет, чтобы скорость падала на середине хода. Именно поэтому большинство предприятий инвестируют в современные системы гидравлического управления. Мы говорим о таких решениях, как многоступенчатые аккумуляторные батареи в паре с клапанами расхода с компенсацией давления. Эти системы помогают поддерживать важное рабочее давление в 350 бар вплоть до полного выдвижения цилиндра. Это делает все различие в эффективности производства и долговечности оборудования.

Устойчивость к продольному изгибу и колонная прочность в конструкциях с длинным ходом

Когда соотношение хода к диаметру превышает примерно 20:1, возникает реальный риск проблем с продольным изгибом. Чтобы справиться с этой проблемой, инженеры прибегают к нескольким стратегиям. Часто используются высокопрочные материалы, такие как 34CrMo4, обладающие пределом прочности около 1100 МПа. Другой подход заключается в увеличении диаметра цилиндра, обычно превышающего 320 мм при длине хода более 2 метров. Некоторые конструкции включают составные стенки, где внутренняя поверхность точно обработана, а внешний слой изготовлен из кованой стали, что обеспечивает лучшую устойчивость к крутящим усилиям. Все эти улучшения обеспечивают примерно на 28% большую устойчивость к продольному изгибу. Это означает, что оборудование может выдерживать до 18 МН осевой силы во время непрерывной разливки стали без возникновения отказов, что делает его гораздо более надежным в промышленных условиях.

Системы с направляющим ходом и промежуточные опорные подшипники

Направляющие узлы с ходом 0,05 мм/м предотвращают боковое отклонение в 4-валковых прокатных станах. Опорные подшипники среднего пролета, расположенные с интервалом в 1,2 диаметра поршня, уменьшают влияние неопертых участков и снижают амплитуду поперечных вибраций на 73% (SAE J1467). Встроенные датчики износа позволяют осуществлять профилактическое обслуживание, увеличивая интервалы между заменами на 400 рабочих часов.

Пример: Цилиндр с ходом 2 метра в линии производства алюминиевых профилей

Операция по выплавке на Северной Америке недавно провела капитальный ремонт своего пресса для экструзии с усилием 25 меганьютонов, установив цилиндры собственной конструкции с ходом в 2 метра. Эти новые компоненты включают двойное уплотнение штока и конические роликовые подшипники, а штоки поршней изготовлены из легированной стали 4140, закаленной до 60 HRC. Кроме того, была добавлена специальная система поддержки с 12 точками опоры прямо посередине хода. После реализации этих модернизаций данные технического обслуживания показали увеличение времени между необходимыми капитальными ремонтами примерно на 25 процентов. Ещё более впечатляющим является то, что им удалось сохранить позиционную точность в пределах всего 0,2 миллиметра, несмотря на рабочие температуры, достигающие 700 градусов Цельсия на поверхностях матриц. Это привело к улучшению общего использования материала, и теперь эффективность использования слитков составляет около 98,5 процентов.

Индивидуальная интеграция и оптимизация прочности гидравлических цилиндров

Модульные и индивидуальные цилиндры для компоновки, специфичной для завода

Металлургические заводы и другие предприятия по обработке металлов обычно сталкиваются с ограниченным пространством и устаревшими установками оборудования, что означает необходимость адаптации гидроцилиндров к существующей компоновке. Модульный подход довольно эффективно решает эту проблему, поскольку такие системы могут монтироваться различными способами и собираться поэтапно, что позволяет сэкономить значительное количество времени во время установки в стесненных условиях цехов. Когда стандартное оборудование не подходит, индивидуальные гидравлические агрегаты справляются со всеми видами нестандартных требований, таких как необычные направления усилий, специфические режимы перемещения материалов и удобные точки доступа для регулярного технического обслуживания. Эти специализированные решения обеспечивают слаженную работу всех компонентов без потери производительности, даже если они были изменены по сравнению с изначально предлагаемыми стандартными вариантами.

Модернизация и сотрудничество с OEM для бесшовной интеграции

Сотрудничество между OEM и операторами предприятий упрощает модернизацию цилиндров. Совместные протоколы проектирования используют цифровые симуляции для проверки совместимости, снижая задержки при вводе в эксплуатацию, вызванные проблемами совместимости. Стандартные интерфейсные пластины и системы крепления обеспечивают точное соответствие новых цилиндров существующей гидравлической архитектуре, устраняя важнейшую причину задержек проектов.

Прогнозирующее обслуживание и мониторинг состояния для увеличения срока службы

Встроенные IoT-датчики в реальном времени отслеживают вязкость смазки и износ уплотнений штока, обеспечивая планирование обслуживания на основе данных. Алгоритмы машинного обучения анализируют перепады давления для прогнозирования периодов отказов с точностью ±3%. Такая активная стратегия продлевает срок службы цилиндров на 20–35% и снижает незапланированные простои на 60% по сравнению с графиком обслуживания, основанным на времени.

Раздел часто задаваемых вопросов

Для чего используются гидравлические цилиндры высокого давления?

Гидравлические цилиндры высокого давления обычно используются в тяжелых условиях в металлургии, например, в кузнечных прессах, оборудовании для экструзии и прокатных станах. Они выдерживают экстремальное давление, обеспечивая процессы, такие как формовка и деформация металла.

Как инженеры управляют тепловым расширением в гидравлических цилиндрах?

Инженеры компенсируют тепловое расширение с помощью передовых покрытий, уплотнений и выбора материалов, которые снижают влияние тепла. Такие технологии, как теплозащитные покрытия и уплотнения из перфторэластомера, играют важную роль в поддержании работоспособности цилиндров при высоких температурах.

Какие материалы улучшают устойчивость к продольному изгибу в цилиндрах с длинным ходом?

Для улучшения устойчивости к продольному изгибу в цилиндрах с длинным ходом используются материалы, такие как 34CrMo4, и конструкции с составными стенками. Эти подходы значительно повышают способность цилиндра выдерживать осевые нагрузки во время работы.

Как предиктивное обслуживание может продлить срок службы гидравлических цилиндров?

Профилактическое обслуживание использует датчики IoT и алгоритмы машинного обучения для мониторинга состояния гидравлических цилиндров в режиме реального времени. Этот подход, основанный на данных, точно предсказывает временные рамки выхода из строя, позволяя своевременно вмешиваться и продлевать срок службы оборудования, а также сокращать время простоя.

Содержание

- Конструкция гидроцилиндров высокого давления для сложных металлургических применений

-

Тепловая стойкость гидроцилиндров в условиях экстремальных температур

- Влияние расплавленного металла и излучения печей на работу гидроцилиндров

- Продвинутые покрытия и уплотнения для термической стабильности

- Сплавы инконель, керамические композиты и технологии тепловых экранов

- Пример из практики: гидроцилиндры наклона сталеразливного ковша при температуре окружающей среды 300°C

- Гидравлические цилиндры удлиненного хода для металлургического оборудования

- Индивидуальная интеграция и оптимизация прочности гидравлических цилиндров

-

Раздел часто задаваемых вопросов

- Для чего используются гидравлические цилиндры высокого давления?

- Как инженеры управляют тепловым расширением в гидравлических цилиндрах?

- Какие материалы улучшают устойчивость к продольному изгибу в цилиндрах с длинным ходом?

- Как предиктивное обслуживание может продлить срок службы гидравлических цилиндров?