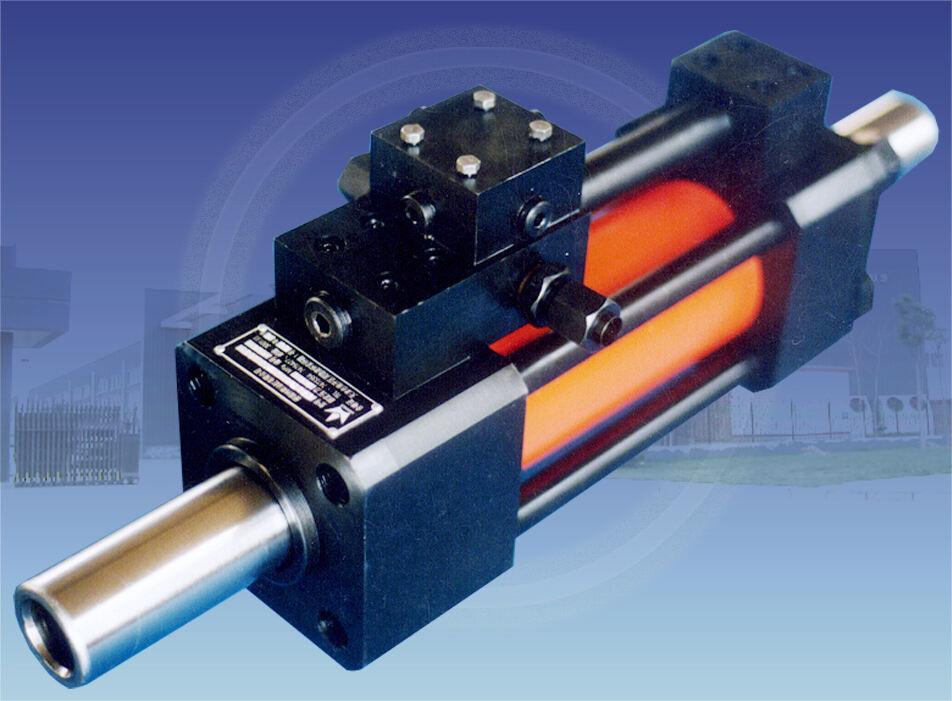

Hochdruck-Hydraulikzylinder-Design für anspruchsvolle metallurgische Anwendungen

Herausforderungen des Hochdrucks in Stahl- und Metallverarbeitung

In Metallurgiebetrieben im ganzen Land bewältigen Hydraulikzylinder regelmäßig Drücke von weit über 400 bar beziehungsweise etwa 5.800 psi. Schmiedepressen und Strangpressanlagen benötigen typischerweise sogar noch höhere Spezifikationen, manchmal überschreiten sie während des Betriebs sogar 10.000 psi. All diese enorme Kraft wirkt sich schnell negativ auf die Zylinderkomponenten aus. Dichtungen verschleißen schneller als normal, und die Metallstangen weisen nach mehrfachen Zyklen Oberflächenschäden auf. Die ständige Belastung macht Schweißnähte an den Zylinderrohren zudem anfällig für Ermüdungsrisse, die sich im Laufe der Zeit entwickeln können. Wenn es während des Prozesses heiß wird, wird die thermische Ausdehnung zu einem weiteren Problem bei der Aufrechterhaltung der Druckdichtigkeit. Hersteller müssen äußerst enge Toleranzen von ± 0,05 mm einhalten, um zu verhindern, dass Flüssigkeiten an Stellen austritt, an denen sie nicht entlangtreten sollen.

Ingenieurlösungen für dauerhafte Druckleistung

Um diese Probleme zu bewältigen, haben Ingenieure mehrere Verbesserungen entwickelt, darunter mehrstufige Kolbenringe, stärkere Zylinderflansche und Schweißmuster, die versetzt angeordnet sind, um die Belastungspunkte gleichmäßiger auf die Komponenten zu verteilen. Mithilfe der Finite-Elemente-Analyse (FEA), wie sie allgemein bekannt ist, können Hersteller die Form der Anschlüsse präzise optimieren und dadurch lästige Druckspitzen, die durch Turbulenzen innerhalb des Systems entstehen, um etwa 27 % reduzieren im Vergleich zu älteren Gusskonstruktionen. Ein weiteres wichtiges Sicherheitsmerkmal ist die Verwendung von doppelten Druckentlastungsvorrichtungen, die als Backup-Systeme bei Überlastsituationen fungieren – etwas, das unbedingt erforderlich ist, um einen kompletten Ausfall der Ausrüstung während lang andauernder Gießprozesse zu verhindern, bei denen das Stoppen der Produktion keine realistische Option darstellt.

Materialauswahl und Wandstärke für Sicherheit und Langlebigkeit

Hochdruckzylinder verwenden geschmiedete Stahlrohre nach ASTM A519 mit Streckgrenzen von 850 MPa, kombiniert mit einsatzgehärteten Kolbenstangen (60–62 HRC) zur Kratzfestigkeit. Hersteller verwenden heute rechnergestützte Modelle, um die optimale Wanddicke basierend auf den Druckanforderungen zu berechnen:

| Druckbewertung | Mindestwanddicke (mm) | Sicherheitsfaktor |

|---|---|---|

| 300 bar | 25 | 4:1 |

| 500 bar | 38 | 3.5:1 |

| 700 bar | 54 | 3:1 |

Dieser datenbasierte Ansatz gewährleistet die strukturelle Integrität, während eine übermäßige Materialauslegung minimiert wird.

Fallstudie: Schmiedepresszylinder, betrieben bei 400 Bar

Ein großer Hersteller von Automobilteilen rüstete vor Kurzem seine riesige 40-MN-Schmiedepresse mit speziell entwickelten Zylindern auf. Dazu gehörten verstärkte Laufrohre aus 42CrMo4-Legierung für höhere Festigkeit, kabellose Sensoren zur Überwachung von Druck und Temperatur innerhalb der Kolbenstangenabdichtungen sowie jeweils drei Abdichtungen an den Kolben, unterstützt durch PTFE-Ringe, um Lecks zu verhindern. Nach Einführung dieser Änderungen beobachtete das Unternehmen eine bemerkenswerte Verbesserung – ungeplante Stillstandszeiten sanken innerhalb von nur 18 Monaten drastisch um etwa 62 %. Noch beeindruckender war die Stabilität unter extremen Bedingungen. Das System wies bei einem Druck von 400 bar weniger als 0,1 % interne Leckage auf, trotz täglich 1.200 intensiver Kompressionszyklen. Auch die Ölproben nach der Installation zeigten eine weitere positive Entwicklung. Die Anzahl der Eisenpartikel in der Flüssigkeit sank um 83 % im Vergleich zu vorher, was bedeutet, dass die Komponenten der ständigen hohen Beanspruchung nun deutlich besser standhalten als zuvor.

Thermische Beständigkeit in Hydraulikzylindern für Extremtemperaturumgebungen

Auswirkungen von Schmelzmetall und Ofenstrahlung auf die Zylinderleistung

In metallurgischen Anlagen müssen Hydraulikzylinder ständig extremen Bedingungen standhalten. Die Temperaturen um Schmelzbäder können deutlich über 300 Grad Celsius liegen, und dazu kommt die intensive Hitze, die von benachbarten Öfen ausgestrahlt wird. Das Ergebnis? Standard-Dichtungsmaterialien verschleißen etwa 40 Prozent schneller als in regulären Industrieanwendungen. Auch Stahldrosselstangen kommen nicht viel besser zurecht, wobei ihre Zugfestigkeit zwischen einem halben Prozent und mehr als einem Prozent pro zusätzlichem 50 Grad über 200°C abnimmt. Hinzu kommt die Wärmestrahlung der Gießlinien, welche die Oberflächenoxidation auf das Dreifache des normalen Maßes beschleunigt. All dies bedeutet, dass Ingenieure bei der Konstruktion solcher Komponenten kreative Lösungen finden müssen, wenn diese den harten Bedingungen standhalten sollen.

Hochentwickelte Beschichtungen und Dichtungen für thermische Stabilität

Wärmedämmschichten, auch TBCs genannt, reduzieren den Wärmestrom auf diese wichtigen Bauteile um etwa 55 % bis 70 %. Diese Schichten funktionieren durch ihr mehrschichtiges Design, wobei keramische Deckschichten als Isolatoren wirken, während Haftschichten die komplexen Anforderungen bezüglich unterschiedlicher thermischer Ausdehnung übernehmen. Bei Dichtungsmaterialien, die extreme Hitze aushalten müssen, sind Perfluorelastomer-Dichtungen wirklich beeindruckend. Sie halten selbst Temperaturen von etwa 315 Grad Celsius stand. Tests zeigen, dass diese Dichtungen unter beschleunigten Alterungsbedingungen viermal länger halten als herkömmliche Nitrilkautschuk-Dichtungen. Schauen wir uns an, was Forscher bisher herausgefunden haben, machen plasmagespritzte, yttria-stabilisierte Zirkoniumpulver-Schichten ebenfalls einen großen Unterschied. Oberflächen, die mit diesen Schichten behandelt wurden, bleiben bei langen Zeiten in Öfen etwa 182 Grad kühler als unbehandelte Oberflächen. Eine solche Leistungsfähigkeit macht den entscheidenden Unterschied in industriellen Anwendungen aus, bei denen es vor allem auf eine lange Lebensdauer der Komponenten ankommt.

Inconel, keramische Verbundwerkstoffe und Wärmeschutztechnologien

| Material | Temperaturgrenze | Hauptvorteil |

|---|---|---|

| Unbekannt 718 | 700°C | Oxidationsbeständigkeit |

| SiC-Si3N4-Keramik | 1.200°C | Nahezu null thermische Ausdehnung |

| Kohlenstoff-Kohlenstoff | 2.000 °C | Schnelle Wärmeableitung |

Hochentropische Keramiken wie (HfTaZrNb)C behalten bei 1.000 °C 94 % der Härte bei Zimmertemperatur, wodurch sie ideal für Kolbenstangenbeschichtungen sind. Integrierte Wärmeschilde mit Aerogel-Isolierung senken die Innentemperatur von Hydraulikflüssigkeiten in Anwendungen zum Handling von Pfannen um 80–100 °C.

Fallstudie: Pfannenkippzylinder bei 300 °C Umgebungstemperatur

Eine Stahlproduktionsanlage verzeichnete eine Verdreifachung der Wartungsintervalle, nachdem sie ihr Pfannenkippzylindersystem modernisierte. Zu den Modernisierungen gehörten spezielle Inconel-625-Stoßstangen, die mit einer HVOF-Beschichtung mit Cr3C2-NiCr-Material behandelt wurden. Zudem wurden Kolbenstangendichtungen eingebaut, die mit Keramik imprägniert waren und Temperaturen von bis zu 330 Grad Celsius standhielten. Mehrschichtige Isolationsmatten halfen dabei, die Temperaturen der äußeren Oberflächen drastisch von rund 285 auf nur noch 67 Grad Celsius zu reduzieren. Nachdem die Leistung über fast 18 Monate hinweg beobachtet worden war, zeigten die Wartungsunterlagen ebenfalls bemerkenswerte Ergebnisse: Dichtungswechsel sanken um etwa 82 Prozent, während Fälle von Kolbenstangen-Verschleiß um fast 80 Prozent zurückgingen. Diese Verbesserungen führten zu erheblichen Kosteneinsparungen und weniger Ausfallzeiten für Reparaturen während des regulären Betriebs.

Langhubige Hydraulikzylinder-Systeme für metallurgische Maschinen

Erweiterte Hublängenbedarfe in Walzwerken und Strangpressen

Bei heutigen Metallbearbeitungsanlagen benötigen Hydraulikzylinder oft sehr lange Hublängen, häufig über 1,5 Meter, allein um die großen Aluminium-Bleche in Extrusionslinien zu bewältigen oder die Verformung von Brammen in Walzwerken zu steuern. Die eigentliche Herausforderung besteht darin, dass diese Systeme während ihres gesamten Bewegungsbereichs eine gleichbleibende Kraft aufrechterhalten müssen. Warmwalzanlagen arbeiten typischerweise mit etwa 12 Zyklen pro Minute, und niemand möchte, dass die Geschwindigkeit in der Mitte eines Hubes nachlässt. Deshalb investieren die meisten Anlagen heute in fortschrittliche hydraulische Steuerungen. Damit sind Systeme wie mehrstufige Akkumulatorenbänke in Kombination mit druckkompensierten Stromventilen gemeint. Solche Anordnungen helfen dabei, den entscheidenden Betriebsdruck von 350 bar bis zur vollständigen Ausfahrung des Zylinders aufrechtzuerhalten. Das macht den entscheidenden Unterschied für die Produktionseffizienz und die Lebensdauer der Anlagenteile aus.

Knickwiderstand und Druckfestigkeit bei Langhub-Konstruktionen

Wenn das Hub-zu-Durchmesser-Verhältnis etwa 20:1 überschreitet, besteht ein erhebliches Risiko von Beulproblemen. Um dieses Problem zu lösen, greifen Ingenieure auf mehrere Strategien zurück. Häufig werden hochfeste Materialien wie 34CrMo4 verwendet, welches eine Zugfestigkeit von etwa 1.100 MPa besitzt. Ein anderer Ansatz besteht darin, den Rohrdurchmesser zu vergrößern, typischerweise bei Hüben von mehr als 2 Metern Länge über 320 mm hinaus. Manche Konstruktionen beinhalten zusammengesetzte Wände, wobei das Innere präzise gehont und die äußere Schicht aus geschmiedetem Stahl besteht, wodurch eine bessere Widerstandsfähigkeit gegen Verdrehkräfte erreicht wird. All diese Verbesserungen führen zu einer um etwa 28 % höheren Tragfähigkeit vor dem Beulen. Das bedeutet, dass die Anlagen während Stranggussoperationen Axialkräfte von bis zu 18 MN ohne Versagen bewältigen können, wodurch sie in industriellen Anwendungen deutlich zuverlässiger sind.

Geführte Hubsysteme und Zwischenlagerungen

Bahnengeführte Hubkolbengruppen mit einer Ausrichttoleranz von 0,05 mm/m verhindern Querkraftbiegung in 4-Walzen-Maschinen. Mittig angeordnete Stützlager, im Abstand von 1,2 Kolbendurchmessern, reduzieren die Auswirkungen nicht abgestützter Längen und verringern die lateralen Schwingungsamplituden um 73 % (SAE J1467). Integrierte Verschleißsensoren ermöglichen vorausschauende Wartung und verlängern die Serviceintervalle um 400 Betriebsstunden zwischen den Austauschvorgängen.

Fallstudie: 2-Meter-Hubzylinder in einer Aluminium-Strangpresse

Ein Schmelzbetrieb in Nordamerika hat vor Kurzem eine umfassende Modernisierung seiner 25-Megatonnen-Strangpresse vorgenommen und dabei speziell gefertigte Zylinder mit einem Kolbenhub von 2 Metern installiert. Diese neuen Komponenten beinhalten eine Doppeldichtungs-Konstruktion zusammen mit Taperrollenlagern, während die Kolbenstangen aus 4140-Legierungsstahl gefertigt sind, der bis zu einer Härte von 60 HRC durchgehärtet wurde. Zudem wurde ein spezielles 12-Punkt-Stützsystem direkt in der Mitte des Hubweges integriert. Nach der Inbetriebnahme dieser Verbesserungen zeigen die Wartungsunterlagen, dass sich die Zeit zwischen erforderlichen Revisionen um etwa 25 Prozent verlängert hat. Noch beeindruckender ist, dass es gelungen ist, die Positionsgenauigkeit innerhalb von lediglich 0,2 Millimetern zu halten, trotz Arbeitstemperaturen von bis zu 700 Grad Celsius an den Pressmatrizen. Dies hat insgesamt zu einer besseren Materialausnutzung geführt, wobei die Brammenausnutzung nun bei etwa 98,5 Prozent Effizienz liegt.

Individuelle Integration und Optimierung der Langlebigkeit von Hydraulikzylindern

Modulare und maßgeschneiderte Zylinder für anlagenindividuelle Anordnungen

Stahlwerke und andere metallverarbeitende Betriebe arbeiten typischerweise unter beengten Platzverhältnissen und mit veralteten Maschinenkonfigurationen. Das bedeutet, dass ihre Hydraulikzylinder in bestehende Anordnungen passen müssen. Der modulare Ansatz löst dieses Problem ziemlich gut, da diese Systeme auf verschiedene Arten montiert und schrittweise zusammengesetzt werden können, wodurch während der Installation in diesen engen Fabrikbereichen eine erhebliche Zeitersparnis entsteht. Wenn Standardgeräte einfach nicht ausreichen, übernehmen kundenspezifische Hydraulikaggregate alle Arten von ungewöhnlichen Anforderungen wie abweichende Kraftrichtungen, spezielle Materialtransportmuster und leicht zugängliche Stellen für regelmäßige Wartungsarbeiten. Diese spezialisierten Lösungen stellen sicher, dass alles reibungslos zusammenarbeitet, ohne die Leistungsfähigkeit zu beeinträchtigen, nur weil etwas gegenüber der ursprünglichen Serienausführung modifiziert werden musste.

Nachrüstung und OEM-Zusammenarbeit für nahtlose Integration

Die Zusammenarbeit zwischen OEMs und Anlagenbetreibern optimiert Zylinder-Retrofit-Prozesse. Gemeinsame Designprotokolle nutzen digitale Simulationen, um die Passgenauigkeit zu prüfen und Inbetriebnahmeverzögerungen aufgrund von Kompatibilitätsproblemen zu reduzieren. Standardisierte Anschlussplatten und Montagesysteme stellen sicher, dass neue Zylinder in bestehende Hydraulikarchitekturen integriert werden können, wodurch eine wesentliche Ursache für Projektverzögerungen behoben wird.

Vorbeugende Instandhaltung und Zustandsüberwachung zur Lebensdauererhöhung

Eingebettete IoT-Sensoren überwachen die Viskosität des Schmierstoffs und den Verschleiß der Kolbenstangenabdichtung in Echtzeit und unterstützen so die wartungsplanung auf datenbasierter Grundlage. Algorithmen des maschinellen Lernens analysieren Druckspitzen, um Ausfallzeiten mit einer Genauigkeit von ±3 % vorherzusagen. Diese proaktive Strategie verlängert die Einsatzdauer der Zylinder um 20–35 % und reduziert ungeplante Stillstände um 60 % im Vergleich zu zeitbasierten Wartungsplänen.

FAQ-Bereich

Wofür werden Hochdruck-Hydraulikzylinder verwendet?

Hochdruck-Hydraulikzylinder werden häufig in anspruchsvollen Anwendungen innerhalb der Metallurgie eingesetzt, wie z.B. in Schmiedepressen, Extrusionsanlagen und Walzwerken. Sie bewältigen extrem hohe Drücke, um Prozesse wie Metallumformung und Verformung zu ermöglichen.

Wie regeln Ingenieure die Wärmeausdehnung in Hydraulikzylindern?

Ingenieure steuern die Wärmeausdehnung durch den Einsatz fortschrittlicher Beschichtungen, Dichtungen und Materialauswahl, die die Auswirkungen von Hitze reduzieren. Technologien wie Wärmedämmschichten und Perfluorelastomer-Dichtungen spielen eine entscheidende Rolle, um die Funktionalität der Zylinder unter hohen Temperaturen aufrechtzuerhalten.

Welche Materialien verbessern die Beulsteifigkeit in Langhubzylindern?

Materialien wie 34CrMo4 und Konstruktionen mit zusammengesetzten Wänden werden eingesetzt, um die Beulsteifigkeit in Langhubzylindern zu verbessern. Diese Ansätze erhöhen die Fähigkeit des Zylinders erheblich, axialen Kräften während des Betriebs standzuhalten.

Wie kann vorausschauende Wartung die Lebensdauer von Hydraulikzylindern verlängern?

Vorausschauende Wartung nutzt IoT-Sensoren und Machine-Learning-Algorithmen, um den Zustand von Hydraulikzylindern in Echtzeit zu überwachen. Dieser datenbasierte Ansatz prognostiziert Ausfallfenster präzise und ermöglicht rechtzeitige Eingriffe, die die Lebensdauer der Ausrüstung verlängern und Ausfallzeiten reduzieren.

Inhaltsverzeichnis

- Hochdruck-Hydraulikzylinder-Design für anspruchsvolle metallurgische Anwendungen

- Thermische Beständigkeit in Hydraulikzylindern für Extremtemperaturumgebungen

- Langhubige Hydraulikzylinder-Systeme für metallurgische Maschinen

- Individuelle Integration und Optimierung der Langlebigkeit von Hydraulikzylindern

- FAQ-Bereich