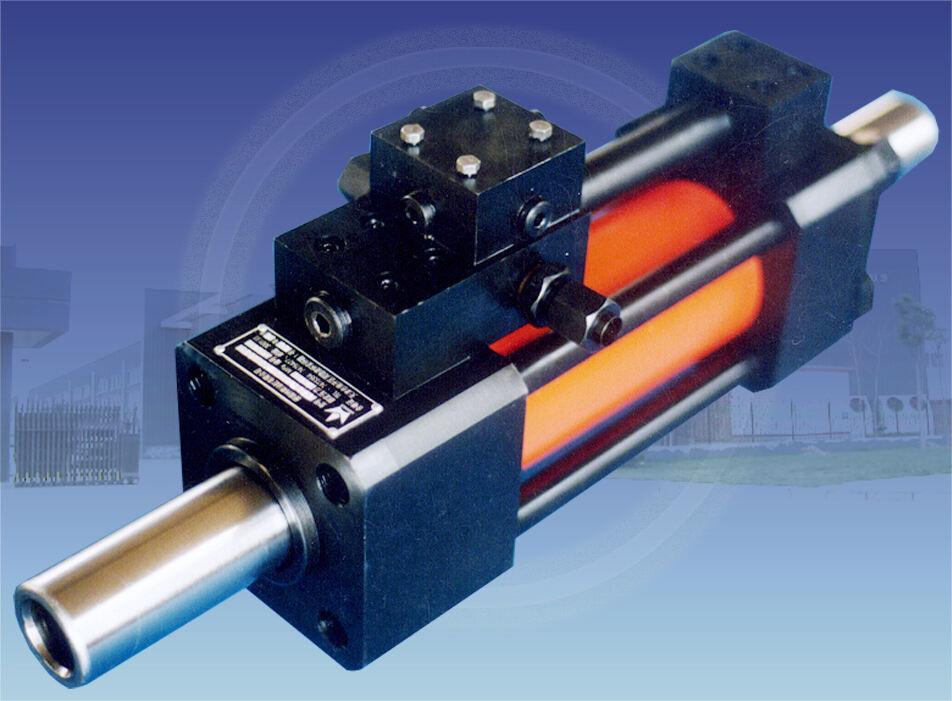

طراحی سیلندر هیدرولیکی با فشار بالا برای کاربردهای فلزی سختگیرانه

چالشهای فشار بالا در فرآیندهای فولاد و فلز

در کارگاههای فلزکاری سراسر کشور، سیلندرهای هیدرولیکی به طور مداوم فشارهایی بیش از ۴۰۰ بار یا حدود ۵۸۰۰ پسی را تحمل میکنند. پرسهای آهنگری و تجهیزات اکستروژن معمولاً به مشخصات بالاتری نیاز دارند و گاهی فشارها در حین کار از ۱۰۰۰۰ پسی نیز فراتر میروند. تمام این فشارهای شدید به سرعت باعث خرابی قطعات سیلندر میشوند. در اثر فرسایش، آببندیها زودتر از حالت عادی خراب میشوند و سطوح میلههای فلزی پس از چرخههای مکرر دچار آسیب میشوند. تنش مداوم همچنین باعث میشود جوشکاریهای بدنه در معرض ترکهای خستگی قرار گیرند. وقتی دما در حین فرآیند افزایش مییابد، انبساط حرارتی دیگر سردردی برای حفظ یکپارچگی فشار محسوب میشود. سازندگان مجبورند تلورانسهای بسیار کمی در حدود ±۰/۰۵ میلیمتر را حفظ کنند تا جلوی نشت مایعات از مسیرهای غیرمجاز را بگیرند.

راهکارهای مهندسی برای عملکرد پایدار تحت فشار

برای حل این مشکلات، مهندسان بهبودهای متعددی را توسعه دادهاند، از جمله استفاده از آببندیهای پیستونی چند مرحلهای، بالشتکهای قویتر و الگوهای جوشکاری به صورت شانهای که به پخش کردن نقاط تنش روی قطعات کمک میکنند. با استفاده از تحلیل عناصر محدود (FEA) که به طور رایج اینگونه نامیده میشود، تولیدکنندگان میتوانند شکل پورتها را بهدقت تنظیم کنند و افت فشار ناخواسته ناشی از آشفتگی درون سیستم را در مقایسه با طراحیهای قدیمی ریختهگری حدود 27٪ کاهش دهند. ویژگی دیگری از جنبههای مهم ایمنی، وجود دو شیر اطمینان فشاری است که به عنوان سیستم پشتیبان در مواقع اضافهباری عمل میکنند؛ چیزی که در مواقعی که متوقف کردن تولید گزینهای عملی نیست، برای جلوگیری از خرابی کامل تجهیزات در فرآیندهای ریختهگری طولانی ضروری است.

انتخاب مواد و ضخامت دیواره برای ایمنی و دوام

سیلندرهای فشار قوی از جنس استیل ASTM A519 با استحکام تسلیم 850 مگاپاسکال هستند و با میلههای پیستون سختکاریشده (60–62 HRC) همراه هستند تا در برابر خراش مقاوم باشند. اکنون سازندگان از مدلهای محاسباتی برای تعیین ضخامت دیواره بهینه بر اساس نیازهای فشاری استفاده میکنند:

| درجه فشار | حداقل ضخامت دیواره (میلیمتر) | فاکتور ایمنی |

|---|---|---|

| 300 بار | 25 | 4:1 |

| 500 بار | 38 | 3.5:1 |

| 700 بار | 54 | 3:1 |

این رویکرد مبتنی بر دادهها ایمنی سازهای را تضمین میکند و در عین حال اضافهمهندسی مواد را به حداقل میرساند.

مطالعه موردی: سیلندرهای دستگاه فورجینگ پرس که در فشار 400 بار کار میکنند

یکی از تولیدکنندگان بزرگ قطعات خودرو در اخیر، دستگاه فورجینگ 40 مگانیوتنی بزرگ خود را با سیلندرهای طراحی شده بهصورت ویژه بهروز کردند. این سیلندرها شامل بدنههای آلیاژی 42CrMo4 مقاوم در برابر تنش بودند، همچنین سنسورهای بیسیمی که فشار و دما در داخل یاتاقانهای میله را نظارت میکردند، و همچنین سهگانهاسکناسهایی در پیستونها همراه با حلقههای PTFE برای جلوگیری از نشتی. پس از اعمال این تغییرات، شرکت شاهد اتفاقی شگفتآوری بود - میزان توقفات غیربرنامهریزی شده تجهیزات در مدت 18 ماه بهطور قابل توجهی تا حدود 62٪ کاهش یافت. چیزی که چشمگیرتر بود، مقاومت بسیار خوب همه اجزا در شرایط بسیار سخت بود. سیستم میزان نشتی داخلی کمتر از 0.1٪ را در فشار 400 بار حفظ کرد، در حالی که هر روز 1200 چرخه فشردهسازی را تحمل میکرد. بررسی نمونههای روغن پس از نصب داستان دیگری نیز روایت کرد. میزان ذرات آهنی موجود در روغن نسبت به قبل 83٪ کمتر شده بود، که نشان میداد قطعات بهمراتب بهتر از گذشته در برابر استفاده مداوم و سنگین مقاومت میکنند.

مقاومت حرارتی در سیلندرهای هیدرولیکی برای محیطهای با دمای بسیار بالا

تاثیر فلز مذاب و تابش کوره بر عملکرد سیلندر

در محیطهای متالورژیکی، سیلندرهای هیدرولیکی به طور مداوم در برابر شرایط بسیار سخت کار میکنند. دماهای اطراف حوضچههای فلز مذاب میتواند به راحتی از 300 درجه سانتیگراد فراتر رود و همیشه گرمای شدیدی از کورههای مجاور تابیده میشود. نتیجه چیست؟ مواد استاندارد آببندی شده تقریباً 40 درصد سریعتر از محیطهای صنعتی معمولی از بین میروند. میلههای فولادی پیستون هم وضع بهتری ندارند و استحکام کششی خود را بین نیم درصد تا بیش از یک درصد برای هر 50 درجه اضافی فراتر از 200 درجه سانتیگراد از دست میدهند. کار را بدتر کند، گرمای تابشی حاصل از خطوط ریختهگری است که سرعت اکسیداسیون سطحی را تا سه برابر نرخ معمول افزایش میدهد. تمام این عوامل باعث میشود که مهندسان در طراحی این قطعات باید خارج از چارچوب فکر کنند تا بتوانند قطعاتی تولید کنند که بتوانند در برابر این شرایط ساینده دوام بیاورند.

پوششها و آببندیهای پیشرفته برای پایداری حرارتی

پوششهای عایق حرارتی یا همان TBCها که اغلب به این نام خوانده میشوند، انتقال حرارت به قطعات حیاتی را در حدود 55 تا 70 درصد کاهش میدهند. این پوششها بدلیل طراحی لایهای خود کار میکنند، به نحوی که لایههای سطحی سرامیکی به عنوان عایق عمل کرده در حالی که لایههای پیوندی با تفاوتهای انبساط حرارتی رفتار میکنند. در مورد مواد آببندی که بتوانند حرارت را تحمل کنند، آببندهای پرفلورو الاستومری چیزی بسیار قابل توجه هستند. این آببندها در شرایط دمایی تا حدود 315 درجه سانتیگراد مقاومت خوبی از خود نشان میدهند. آزمایشها نشان میدهند که این آببندها در شرایط پیری تسریع شده، چهار برابر آببندهای نیتریلی معمولی دوام میآورند. با توجه به یافتههایی که تاکنون از سوی محققان به دست آمده، پوششهای زیرکونیای پایدار شده با ایتریا که با پلاسما اسپری شدهاند نیز تأثیر قابل توجهی دارند. در طول دورههای طولانی در کورهها، سطوحی که با این پوششها تیمار شدهاند، حدود 182 درجه سانتیگراد خنکتر از سطوح تیمار نشده باقی میمانند. چنین عملکردی در کاربردهای صنعتی که در آنها دوام قطعات اهمیت بیشتری دارد، تفاوت بزرگی ایجاد میکند.

سیستمهای نیکل پایه، کامپوزیتهای سرامیکی و فناوریهای پوشش حرارتی

| متریال | حد دمایی | نقشه برداری اصلی |

|---|---|---|

| اینکونل 718 | 700°C | مقاومت ضد اکسیداسیون |

| سرامیک SiC-Si3N4 | 1200°C | انبساط حرارتی نزدیک به صفر |

| کربن-کربن | 2,000°C | پراکندگی سریع گرما |

سرامیکهای با آنتروپی بالا مانند (HfTaZrNb)C که 94٪ از سختی دمای محیط خود را در دمای 1,000°C حفظ میکنند و این مواد را برای پوشش میلههای پیستون ایدهآل میکنند. پوششهای حرارتی یکپارچه با عایتبندی آئروژل، دمای داخلی روغن هیدرولیکی را در کاربردهای دستگیرههای مذاب 80 تا 100 درجه سانتیگراد کاهش میدهند.

مطالعه موردی: سیلندرهای شیبدهنده دستگیره در دمای محیط 300°C

یک واحد تولید فولاد مشاهده کرد که فواصل زمانی نگهداری و تعمیرات سه برابر شد، زمانی که سیستمهای سیلندر کجکننده کوره خود را ارتقا دادند. این ارتقاهای انجامشده شامل میلههای پیستونی اینکونل 625 با پوشش HVOF حاوی ماده Cr3C2-NiCr بودند. همچنین آنها آببندیهای گلند را که با سرامیک اشباعشده بودند و قادر به تحمل دماهای تا 330 درجه سانتیگراد بودند، نصب کردند. استفاده از پتوهای عایق چندلایهای باعث کاهش چشمگیر دمای سطح خارجی از حدود 285 به تنها 67 درجه سانتیگراد شد. پس از پیگیری عملکرد بهمدت تقریباً 18 ماه، گزارشهای تعمیرات نیز نتایج قابلتوجهی نشان دادند. تعویض آببندیها حدود 82 درصد کاهش یافت و موارد گالینگ (سایش) میلهها نیز تقریباً 80 درصد کاهش پیدا کرد. این بهبودها منجر به صرفهجویی قابلملاحظه در هزینهها و کاهش زمان توقف برای تعمیرات در طول عملیات عادی شدند.

سیستمهای سیلندر هیدرولیکی با استروک طولانی برای ماشینآلات متالورژیکی

نیازهای جابجایی گسترده در میلهای نورد و پرسهای اکستروژن

در عملیات فلزکاری امروزی، سیلندرهای هیدرولیکی نیاز به حرکتهای نسبتاً طولانی دارند، اغلب بیش از 1.5 متر، فقط برای کار با آن بیلتهای بزرگ در خطوط اکستروژن آلومینیوم یا مدیریت تغییر شکل بلوم در میلهای نورد فولاد. چالش واقعی زمانی پیش میآید که این سیستمها باید در تمام دامنه حرکت خود به طور مداوم نیرو را تأمین کنند. میلهای نورد گرم معمولاً حدود 12 سیکل در دقیقه کار میکنند، و هیچکس نمیخواهد که در میانه حرکت سرعت کاهش پیدا کند. به همین دلیل است که بیشتر واحدها امروزه در سیستمهای کنترل هیدرولیکی پیشرفته سرمایهگذاری میکنند. منظور ما چیزهایی مانند بانکهای چند مرحلهای اکومولاتور همراه با شیرهای جریان با فشار جبرانی است. این سیستمها به حفظ فشار کاری حیاتی 350 بار کمک میکنند، درست تا زمانی که سیلندر به طول کامل گسترش یابد. این موضوع تفاوت بزرگی در راندمان تولید و دوام تجهیزات ایجاد میکند.

مقاومت در برابر کمانش و استحکام ستونی در طراحیهای با حرکت طولانی

هنگامی که نسبت استروک به قطر بیش از حدود 20:1 باشد، خطر واقعی کمانش وجود دارد. برای مقابله با این مسئله، مهندسان به چندین راهکار روی میآورند. آنها اغلب از مواد با استحکام بالا مانند 34CrMo4 استفاده میکنند که استحکام کششی حدود 1,100 مگاپاسکال دارد. روش دیگر افزایش قطر لوله است، معمولاً در مواردی که استروک بیش از 2 متر باشد قطری بیش از 320 میلیمتر انتخاب میشود. برخی طراحیها شامل دیوارهای مرکب هستند که لایه داخلی آنها دقت بالایی دارد و لایه خارجی از فولاد آهنگری شده است، این موضوع مقاومت بهتری در برابر نیروهای پیچشی فراهم میکند. تمام این بهبودها منجر به افزایش ظرفیت حدود 28 درصدی قبل از کمانش میشود. این امر به تجهیزات اجازه میدهد تا در عملیات ریختهگری مداوم بتوانند تا حدود 18 مگانیوتن نیروی محوری را بدون خرابی تحمل کنند و در نتیجه در محیطهای صنعتی بسیار قابل اعتمادتر باشند.

سیستمهای استروک هدایتشده و یاتاقانهای میانی

مونتاژهای دارای س stroke هدایتشونده با دقت تراز ۰/۰۵ میلیمتر بر متر از انحراف جانبی در موارد بارگذاری جانبی در میلهای چهارغلافی جلوگیری میکنند. یاتاقانهای پشتیبانی میانی که در فواصل ۱/۲ قطر پیستون قرار گرفتهاند، اثرات طول بدون پشتیبانی را کاهش میدهند و دامنه ارتعاشات جانبی را ۷۳٪ کاهش میدهند (SAE J1467). سنسورهای فرسایش تعبیهشده امکان نگهداری پیشگویانه را فراهم میکنند و فاصله زمانی بین تعویضها را ۴۰۰ ساعت کاری افزایش میدهند.

مطالعه موردی: سیلندر با س stroke ۲ متری در خط اکستروژن آلومینیوم

عملیات ذوبکاری در آمریکای شمالی اخیراً دستگاه اکستروژن 25 مگانیوتنی خود را مورد بازسازی اساسی قرار داده است و سیلندرهای سفارشیسازیشده با استروک 2 متری را نصب کرده است. این قطعات جدید طراحی گلند دوگانه را شامل میشوند همراه با یاتاقانهای رولری مخروطی، در حالی که میلههای پیستون از فولاد آلیاژی 4140 ساخته شدهاند که به طور کامل تا 60 HRC سفت شدهاند. همچنین یک سیستم پشتیبانی 12 نقطهای خاص در وسط مسیر استروک اضافه شده است. پس از اجرای این بهروزرسانیها، سابقههای نگهداری نشان میدهند که زمان بین بازسازیهای لازم تقریباً 25 درصد بیشتر شده است. چیزی که چشمگیرتر است این است که توانستهاند دقت مکانی را در محدوده 0.2 میلیمتر حفظ کنند، هرچند دمای کاری در سطح قالبها تا 700 درجه سانتیگراد بالا میرود. این موضوع منجر به استفاده بهتر از مواد در مجموع شده است، به طوری که بهرهوری استفاده از بیلت (بلوک فلزی) اکنون به حدود 98.5 درصد رسیده است.

یکپارچهسازی سفارشی و بهینهسازی دوام سیلندرهای هیدرولیکی

سیلندرهای مدولار و سفارشیسازیشده برای چیدمانهای خاص کارخانه

کارخانههای فولاد و دیگر کارخانههای پردازش فلز عموماً در فضای محدود و با چیدمانهای قدیمی ماشینآلات کار میکنند، بدین معنی که سیلندرهای هیدرولیکی آنها باید در هر چیدمانی که وجود دارد جا شوند. رویکرد مدولار این مشکل را به خوبی حل میکند، چرا که این سیستمها را میتوان به روشهای مختلف نصب کرد و مرحله به مرحله مونتاژ کرد و این امر زمان زیادی را در حین نصب در آن فضاهای تنگ کارخانه صرفهجویی میکند. زمانی که تجهیزات استاندارد کارایی نداشته باشند، واحدهای هیدرولیکی سفارشی میتوانند تمام انواع نیازهای غیرمعمول را پوشش دهند، مانند جهتهای نیروی غریب، الگوهای حرکت مواد خاص و نقاط دسترسی آسان برای بازدیدهای منظم تعمیر و نگهداری. این راهحلهای تخصصی اطمینان میدهند که همه چیز به خوبی با هم کار کند و در عین حال عملکردی از دست نرود، فقط به این دلیل که چیزی را از حالت اولیه تغییر دادهایم.

بهروزرسانی و همکاری با تولیدکننده اصلی (OEM) برای یکپارچهسازی بیدرز

همکاری بین OEMها و بهرهبرداران نصبگاه، به روزرسانی سیلندرها را بهینه میکند. پروتکلهای طراحی مشترک از شبیهسازیهای دیجیتالی برای تأیید انطباق استفاده میکنند و تأخیرهای راهاندازی ناشی از مشکلات سازگاری را کاهش میدهند. صفحات اینترفیس استاندارد و سیستمهای نصب تضمین میکنند که سیلندرهای جدید با معماریهای هیدرولیکی موجود تطبیق داشته باشند و این امر یکی از دلایل اصلی تأخیر در پروژهها را برطرف میکند.

نگهداری پیشبینیکننده و پایش وضعیت برای افزایش طول عمر

حسگرهای IoT تعبیهشده وضعیت ویسکوزیته روغنکاری و فرسایش آببندی میله را بهصورت زنده پایش میکنند و برنامهریزی نگهداری مبتنی بر داده را تسهیل میکنند. الگوریتمهای یادگیری ماشینی گذرهای فشار را تحلیل میکنند تا پنجرههای خرابی را با دقت ±3٪ پیشبینی کنند. این استراتژی پیشگیرانه، عمر مفید سیلندر را 20 تا 35 درصد افزایش داده و زمان توقفهای غیربرنامهریزیشده را نسبت به برنامههای نگهداری مبتنی بر زمان 60 درصد کاهش میدهد.

بخش سوالات متداول

سیلندرهای هیدرولیکی فشار قوی چه کاربردی دارند؟

سیلندرهای هیدرولیکی فشار قوی اغلب در کاربردهای سنگین در صنعت فلزات استفاده میشوند، مانند پرسهای آهنگری، تجهیزات اکستروژن و میلگردکاری. آنها با فشارهای بسیار بالایی کار میکنند و در فرآیندهایی مانند شکلدهی و تغییر شکل فلزات کمک میکنند.

مهندسین چگونه انبساط حرارتی را در سیلندرهای هیدرولیکی مدیریت میکنند؟

مهندسین با استفاده از پوششهای پیشرفته، آببندیهای مناسب و انتخاب مواد مقاوم در برابر گرما، اثرات انبساط حرارتی را کاهش میدهند. فناوریهایی مانند پوششهای عایق حرارتی و آببندیهای پرفلوروالاستومری نقش مهمی در حفظ عملکرد سیلندر در دماهای بالا ایفا میکنند.

چه موادی مقاومت به کمانش را در سیلندرهای دارای استروک طولانی بهبود میدهند؟

موادی مانند 34CrMo4 و طراحیهایی که از دیوارههای مرکب استفاده میکنند، به منظور افزایش مقاومت در برابر کمانش در سیلندرهای استروک طولانی به کار گرفته میشوند. این روشها به طور قابل توجهی توانایی سیلندر را در تحمل نیروهای محوری در حین عملیات افزایش میدهند.

نگهداری پیشگویانه چگونه میتواند عمر مفید سیلندرهای هیدرولیکی را افزایش دهد؟

نگهداری پیشبینانه با استفاده از سنسورهای اینترنت اشیا (IoT) و الگوریتمهای یادگیری ماشین، وضعیت سیلندرهای هیدرولیکی را به صورت زنده مانیتور میکند. این رویکرد مبتنی بر دادهها میتواند پنجرههای خرابی را با دقت پیشبینی کند و این امکان را فراهم میکند که مداخلههای به موقع انجام شوند تا عمر تجهیزات افزایش یابد و زمان توقف کاهش پیدا کند.