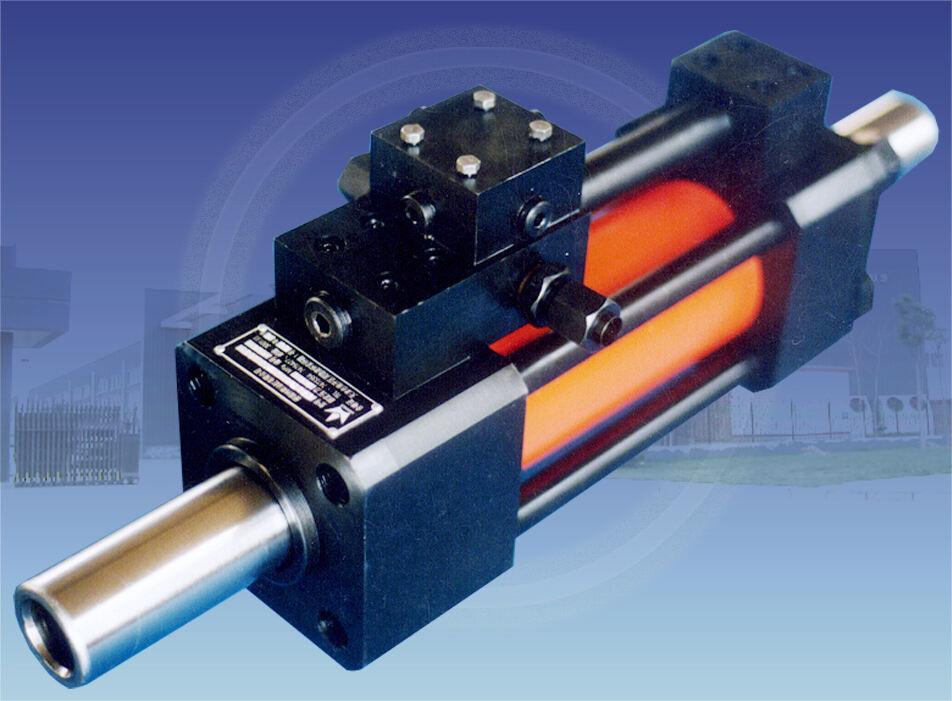

過酷な冶金用途に向けた高圧油圧シリンダー設計

鋼材・金属加工における高圧処理の課題

全国の冶金工場では、油圧シリンダーが定期的に400バール(約5,800 psi)を超える圧力を扱っています。鍛造プレスや押出機器は、動作中に場合によっては10,000 psiを超えるような、さらに高い仕様が必要です。このような強大な力はシリンダー部品に急速に影響を及ぼします。シールは通常よりも早く摩耗し、金属ロッドの表面も繰り返しのサイクル後に損傷が現れます。継続的なストレスにより、シリンダー内筒の溶接部も時間とともに疲労割れを起こしやすくなります。処理中に温度が上昇すると、圧力保持の維持において熱膨張が別の課題になります。製造業者は、流体が漏れないようにするために±0.05 mmという非常に狭い許容差内で管理を維持しなければなりません。

持続的な圧力性能のためのエンジニアリングソリューション

これらの問題に対処するため、エンジニアたちは多段式ピストンシールや強化されたバレルフランジ、そしてジグザグ状に配置された溶接パターンなどの改良を実施しました。これにより、応力が集中する箇所を部品全体に分散させることができます。有限要素解析(FEA)と呼ばれる技術を活用することで、製造業者はポートの形状を微調整することが可能となり、システム内部の乱流によって生じる厄介な圧力上昇を、旧式の鋳造設計と比較して約27%削減することが可能です。また、重要な安全機能として、過負荷時のバックアップシステムとして機能する二重圧力開放弁が備わっています。これは、生産を停止することが現実的でない長期運転の鋳造プロセスにおいて、機器全体の故障を防ぐために絶対に必要な機能です。

安全性と耐久性のための材料選定および肉厚設計

高圧シリンダーには、降伏強度850MPaの鍛造ASTM A519鋼製バレルと、表面硬度60~62HRCの浸炭焼入れピストンロッドが採用され、傷防止性能が向上しています。製造メーカーは現在、圧力要求に基づいた最適な肉厚を計算するためにコンピュータモデルを利用しています:

| 圧力評価 | 最小肉厚 (mm) | 安全係数 |

|---|---|---|

| 300バー | 25 | 4:1 |

| 500 bar | 38 | 3.5:1 |

| 700 バー | 54 | 3:1 |

このデータ駆動型の設計手法により、構造的な信頼性を確保しつつ、素材の過剰設計を抑えることが可能になります。

ケーススタディ:400バーで動作する鍛造プレスシリンダー

ある大手自動車部品メーカーは最近、特別に設計されたシリンダーで大型の40 MN鍛造プレスをアップグレードしました。これには、高強度の42CrMo4合金製バレル、ロッドグランド内部の圧力と温度をモニタリングするワイヤレスセンサー、さらに漏れを防ぐためにピストンにPTFEリングで補強されたトリプルシールが含まれます。これらの改良を実施した後、会社は驚くべき結果を確認しました。計画外の設備停止時間が18ヶ月間で約62%も劇的に減少したのです。さらに目覚ましかったのは、過酷な条件下でもすべての部品が非常に良好な状態を維持した点です。システムは毎日1,200回もの過酷な圧縮サイクルに耐えながら、400バーの圧力下で0.1%未満の内部漏れを維持しました。また、据え付け後の油のサンプルを調べると、鉄粒子が以前と比較して83%も減少しており、コンポーネントが以前よりずっと重い使用に耐えられていることが示されました。

極端な温度環境における油圧シリンダーの熱耐性

溶融金属および炉放射がシリンダー性能に与える影響

冶金分野では、油圧シリンダーは常に過酷な条件にさらされています。溶融金属浴の周囲の温度は簡単に300度セ氏を超えており、隣接する炉から放射される強烈な熱もあります。その結果、標準的なシール材は通常の産業用途と比較して約40%も早く劣化してしまいます。鋼製ピストンロッドもそれほど状況は良くなく、200°Cを超えてさらに50度ごとに引張強度が0.5〜1%以上も低下します。さらに状況を悪化させるのが鋳造ラインからの放射熱であり、表面酸化速度が通常の3倍にもなります。こうした過酷な条件に耐えるためには、エンジニアがこれらのコンポーネントを設計する際に斬新な発想が必要です。

熱安定性のための高機能コーティングおよびシール

サーマルバリアコーティング(TBC)と一般的に呼ばれるこのコーティングは、重要な部位への熱伝導を55〜70%程度まで低減します。これらのコーティングは層状構造によって機能し、セラミックの上層が絶縁体として働き、一方でボンドコートが熱膨張係数の違いに対応するという役割を果たします。耐熱性シーリング材に関しては、パーフルオロエラストマー製のシールは非常に優れた素材です。これは約315度の高温環境でも十分な耐性を示します。試験では、加速老化条件下においてこのようなシールは通常のニトリル製シールの4倍もの寿命を持つことが示されています。研究者のこれまでの研究成果を見ると、プラズマスプレッドされたイットリウム安定化ジルコニアのコーティングもまた顕著な効果を発揮します。長時間炉内に置かれた場合、これらのコーティング処理が施された表面は、未処理の表面と比較して約182度低い温度に維持されます。このような性能は、部品の長寿命化が最も重要となる産業用途において大きな意味を持ちます。

インコネル、セラミック複合材料、サーマルシールド技術

| 材質 | 温度限界 | 主なメリット |

|---|---|---|

| インコネル 718 | 700°C | 酸化防止 |

| SiC-Si3N4 セラミクス | 1,200°C | ほぼゼロの熱膨張 |

| 炭素-炭素(カーボンカーボン) | 2,000°C | 急速な放熱 |

(HfTaZrNb)Cなどの高エントロピーセラミックスは、1,000°Cにおいても常温時の硬さの94%を維持しており、ピストンロッドコーティングに最適です。エアロゲル絶縁材を組み合わせた統合型熱シールドにより、ラドルハンドリング用途における油圧作動油温度を80~100°C低下させます。

ケーススタディ:周囲温度300°Cにおけるラドル傾斜シリンダー

ある製鋼工場では、タンディッシュ傾斜シリンダー設備をアップグレードした結果、保守間隔が3倍になりました。アップグレードには、Cr3C2-NiCr素材を含むHVOFコーティング処理を施した特殊インコネル625製ピストンロッドが含まれます。また、最大330度の高温に耐えられるセラミック含浸グランドシールも設置しました。多層構造の断熱ブランケットにより、外側表面温度を285度から劇的に67度まで低下させることに成功しました。約18ヶ月にわたって性能を追跡した結果、メンテナンス記録にも顕著な改善が見られました。シール交換の頻度は約82%減少し、ロッドのガリング現象もほぼ80%減少しました。これらの改善により、定期運転中の修理にかかるコスト削減とダウンタイムの短縮が実現しました。

冶金機械用長ストローク油圧シリンダーシステム

圧延機および押出機用の長ストローク対応

現代の金属加工作業において、油圧シリンダーには相当長いストローク、しばしば1.5メートルを超えるストロークが求められます。これは、アルミニウム押出ラインで大きなビレットを扱ったり、鋼板圧延工場でスラブの変形を管理するために必要なためです。これらのシステムが全可動域にわたって一貫した力を維持し続けなければならないという本質的な課題があります。ホット圧延工場は通常、1分間に約12サイクルの速度で運転され、誰もストロークの途中で速度が低下することを望んでいません。このため、多くの施設では近年、高度な油圧制御装置への投資が行われています。具体的には、圧力補償流量制御弁と組み合わせた多段式蓄圧器バンクのような装置です。このような構成により、シリンダーが完全に伸展するまで重要な350バールの作動圧力を維持することが可能になります。これにより生産効率と機器の寿命に大きな差が生まれます。

長ストローク設計における座屈耐性と柱材強度

ストローク対直径比が約20:1を超えると、座屈の問題が生じる実際のリスクがあります。この問題に対処するために、エンジニアはいくつかの戦略を採用します。よく用いられる方法として、引張強さが約1,100 MPaの高強度材料(例:34CrMo4)を使用します。別の方法として、ストロークが2メートルを超える場合、一般的にバレル直径を320mm以上に拡大します。内部を精密仕上げし、外部層を鍛造鋼で構成する複合構造の壁を設計に取り入れることで、ねじり力に対する耐性を高めることもあります。こうした改良により、座屈発生前の耐荷重能力が約28%向上します。これにより連続鋳造作業中に設備が18 MNの軸方向荷重に耐えることができ、産業用途においてはるかに信頼性が高まります。

ガイド付きストロークシステムおよび中間支持軸受

0.05 mm/mのアラインメント許容差を有するレール案内式ストロークアセンブリにより、4段圧延機での片寄せ荷重によるたわみを防止します。ピストン径の1.2倍間隔で配置された中央支持軸受は、支持されていない長さの影響を低減し、横方向の振動振幅を73%削減します(SAE J1467)。統合型摩耗センサーにより予知保全が可能となり、交換間隔を400時間延長します。

ケーススタディ:アルミニウム押出ラインにおける2メートルストロークシリンダー

北米の製錬工場では最近、25メガニュートンの押出機に大規模な改修を実施し、ストロークが2メートルの特注シリンダーを設置しました。これらの新しいコンポーネントには、ダブルグランド設計とテーパーローラーベアリングが含まれており、ピストンロッドは4140合金鋼から作られ、60HRCまで完全に硬化されています。また、ストローク経路の中央部分には特別な12ポイントサポートシステムを追加しました。これらのアップグレードを実施した結果、メンテナンス記録によると、必要なオーバーホールの間隔が約25%延長されています。さらに驚くべきは、金型表面での作業温度が最大700度 Celsiusに達しても、位置精度をわずか0.2ミリメートル以内に維持し続けていることです。これにより全体的な材料使用効率が向上し、現在ではビレット使用効率が約98.5%の効率性を達成しています。

油圧シリンダーのカスタム統合および耐久性の最適化

プラント特有のレイアウトに合わせたモジュラー式およびカスタム構築型シリンダー

製鋼所その他の金属加工工場では、限られたスペースや古い機械設備の中で作業を行うことが一般的です。そのため、既存のレイアウトに適合する油圧シリンダーが必要になります。このような場合、モジュラー式のシステムはさまざまな取付方法が可能で、段階的に組み立てられるため、狭い工場区域内での設置作業に際して大幅な時間短縮が可能です。標準仕様の機器では対応できないような特殊な要件、例えば力のかかる方向が特殊であったり、素材の移動パターンが特異である場合や、定期的なメンテナンス作業にアクセスしやすいポイントの確保などには、カスタムメイドの油圧ユニットが対応します。これにより、既製品を改造する必要がある場合でも、性能を犠牲にすることなくすべてがスムーズに動作します。

シームレスな統合のためのリトロフィットおよびOEMとの協業

OEMとプラント運用者との協業により、シリンダーの改造工事が効率化されます。共同の設計プロトコルにより、適合性を検証するためのデジタルシミュレーションを活用し、互換性の問題による導入遅延を軽減します。標準化されたインターフェースプレートおよび取付システムにより、新規シリンダーが既存の油圧アーキテクチャに正確に適合し、プロジェクトの遅延を引き起こす主な原因に対応します。

長寿命のための予測保全と状態監視

組み込み型IoTセンサーが潤滑油の粘度およびロッドシールの劣化をリアルタイムで監視し、データ駆動型のメンテナンス計画を支援します。機械学習アルゴリズムが圧力変動を分析し、±3%の精度で故障発生期間を予測します。この積極的な戦略により、シリンダーのメンテナンス間隔が時間ベースの保守スケジュールと比較して20~35%延長され、予期せぬ停止時間が60%削減されます。

よくある質問セクション

高圧油圧シリンダーはどのような用途に使われますか?

高圧油圧シリンダーは、鍛造プレス、押出機器、圧延機などの冶金分野における過酷な用途で一般的に使用されます。金属の成形や変形などのプロセスを実施するために、極めて高い圧力を扱います。

エンジニアは油圧シリンダーの熱膨張をどのように管理しますか?

エンジニアは、熱の影響を軽減する高度なコーティングやシール、素材の選定を採用して熱膨張を管理します。サーマルバリアコーティングやパーフルオロエラストマーシールなどの技術は、高温下でのシリンダー機能維持において重要な役割を果たします。

長ストロークシリンダーで座屈耐性を向上させる素材にはどのようなものがありますか?

34CrMo4などの素材や複合壁構造を採用した設計が、長ストロークシリンダーの座屈耐性を高めるために使用されます。これらの方法により、作業中の軸方向荷重に耐えるシリンダーの能力が大幅に向上します。

予知保全により、どのように油圧シリンダーの寿命を延ばすことができますか?

予知保全は、IoTセンサーや機械学習アルゴリズムを活用して、リアルタイムで油圧シリンダーの状態を監視します。このデータ駆動型のアプローチにより、故障発生時期を正確に予測し、適切なタイミングでの対応を可能にすることで、装置の寿命延長とダウンタイムの削減を実現します。