Σχεδιασμός Υδραυλικών Κυλινδροκινητήρων Υψηλής Πίεσης για Απαιτητικές Μεταλλουργικές Εφαρμογές

Προκλήσεις της Υψηλής Πίεσης στην Επεξεργασία Χάλυβα και Μετάλλων

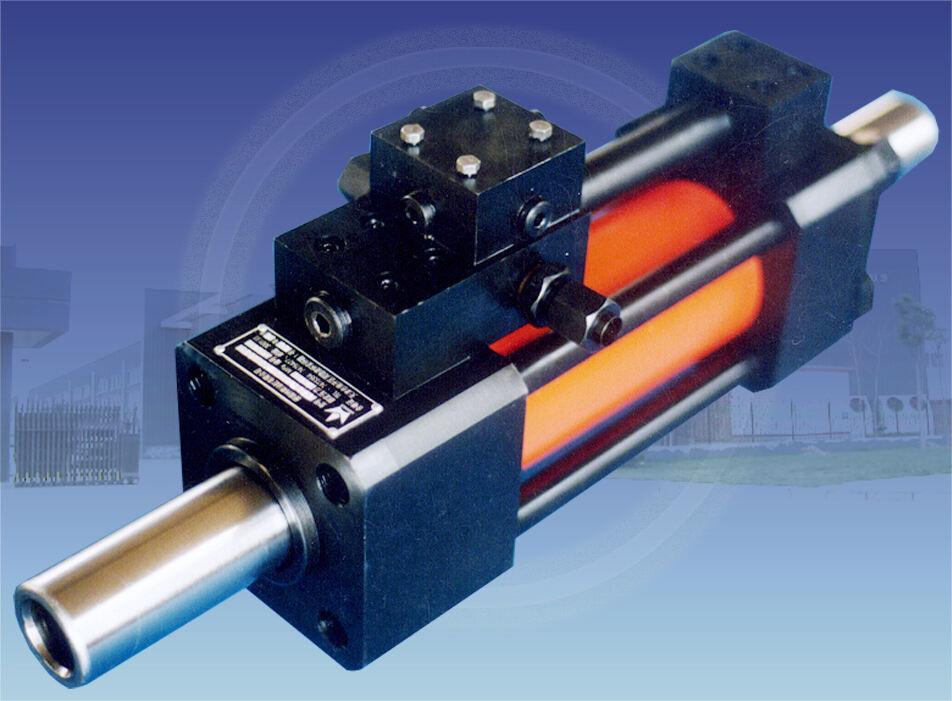

Σε εργαστήρια μεταλλουργίας σε όλη τη χώρα, υδραυλικοί κύλινδροι αντέχουν τακτικά πιέσεις πολύ πάνω από 400 bar ή περίπου 5.800 psi. Τα πρέσσες διαμόρφωσης και οι εγκαταστάσεις εξώθησης χρειάζονται συχνά ακόμη υψηλότερες προδιαγραφές, ξεπερνώντας μερικές φορές τις 10.000 psi κατά τη λειτουργία. Όλη αυτή η τεράστια δύναμη έχει γρήγορα το αντίκτυπό της στα εξαρτήματα των κυλίνδρων. Τα στεγανωτικά φθείρονται πιο γρήγορα από το φυσιολογικό και οι μεταλλικές ράβδοι παρουσιάζουν επιφανειακές ζημιές μετά από επαναλαμβανόμενους κύκλους. Η διαρκής πίεση καθιστά επίσης τις συγκολλήσεις στους θαλάμους ευάλωτες σε ρωγμές από κόπωση που αναπτύσσονται με την πάροδο του χρόνου. Όταν η θερμοκρασία αυξάνεται κατά τη διάρκεια της επεξεργασίας, η θερμική διαστολή γίνεται ακόμη ένα πρόβλημα για τη διατήρηση της ακεραιότητας της πίεσης. Οι κατασκευαστές πρέπει να διατηρούν εξαιρετικά αυστηρές ανοχές της τάξης ±0,05 mm, απλώς και μόνο για να εμποδίζουν τη διαρροή υγρών από τις περιοχές από τις οποίες δεν πρέπει να διαρρέουν.

Μηχανολογικές λύσεις για διατηρούμενη απόδοση πίεσης

Για να αντιμετωπιστούν αυτά τα θέματα, οι μηχανικοί έχουν αναπτύξει αρκετές βελτιώσεις, όπως πολυσταδιακά σφραγίσματα εμβόλου, ισχυρότερες φλάντζες σωλήνων και μοτίβα συγκόλλησης που είναι διατεταγμένα με σταγματικό τρόπο, κάτι που βοηθά στην εξάπλωση των σημείων τάσης σε όλα τα εξαρτήματα. Χρησιμοποιώντας πεπερασμένη ανάλυση στοιχείων ή FEA, όπως είναι γνωστή, οι κατασκευαστές μπορούν να ρυθμίσουν με ακρίβεια το σχήμα των θυρών, μειώνοντας κατά περίπου 27% τα ενοχλητικά επίπεδα αυξήσεων πίεσης που προκαλούνται από την τύρβη μέσα στο σύστημα, σε σχέση με τα παλαιότερα αποτυπώματα. Μια ακόμη σημαντική προστασία ασφαλείας είναι οι διπλοί βαλβίδες αποστράγγισης πίεσης, οι οποίες λειτουργούν ως ανεξάρτητά συστήματα υποστήριξης σε περιπτώσεις υπερφόρτωσης, κάτι απολύτως απαραίτητο όταν θέλουμε να αποφύγουμε την ολική βλάβη του εξοπλισμού κατά τις διαδικασίες χυτεύσεως που διαρκούν πολύ, όπου η διακοπή της παραγωγής δεν είναι πραγματική επιλογή.

Επιλογή Υλικού και Πάχος Τοιχώματος για Ασφάλεια και Ανθεκτικότητα

Οι εμβολοφόροι κύλινδροι υψηλής πίεσης κατασκευάζονται από χάλυβα ASTM A519 διαμορφωμένο με όριο διαρροής 850 MPa, σε συνδυασμό με εμβολοφόρους ράβδους επιφανειακής σκλήρυνσης (60–62 HRC) για αντοχή σε γρατσουνιές. Οι κατασκευαστές χρησιμοποιούν πλέον υπολογιστικά μοντέλα για τον υπολογισμό της βέλτιστης πάχους τοιχώματος με βάση τις απαιτήσεις πίεσης:

| Βαθμολογία πίεσης | Ελάχιστο Πάχος Τοιχώματος (mm) | Παράγοντας ασφαλείας |

|---|---|---|

| 300 bar | 25 | 4:1 |

| 500 bar | 38 | 3.5:1 |

| 700 bar | 54 | 3:1 |

Η προσέγγιση αυτή, με βάση δεδομένα, εξασφαλίζει τη δομική ακεραιότητα ενώ ελαχιστοποιεί την υπερβολική μηχανολογική κατασκευή.

Παράδειγμα Μελέτης: Κύλινδροι Διαμόρφωσης Υπό Πίεση 400 Bar

Ένας κορυφαίος κατασκευαστής αυτοκινητοβιομηχανικών εξαρτημάτων πρόσφατα αναβάθμισε την τεράστια πρέσα διαμόρφωσης των 40 MN με κυλίνδρους ειδικού σχεδιασμού. Αυτοί περιελάμβαναν βαρέως τύπου σωλήνες από κράμα 42CrMo4 για αύξηση της αντοχής, ασύρματους αισθητήρες που παρακολουθούν την πίεση και τη θερμοκρασία εντός των θαλάμων των ράβδων, καθώς και τριπλούς σφραγωτικούς δακτυλίους στα έμβολα, υποστηριζόμενους από δακτυλίους PTFE για πρόληψη διαρροής. Μετά την εφαρμογή αυτών των αλλαγών, η εταιρεία παρατήρησε κάτι εντυπωσιακό - οι απρόβλεπτες διακοπές λειτουργίας του εξοπλισμού μειώθηκαν δραστικά κατά περίπου 62% μέσα σε μόλις 18 μήνες. Ακόμη πιο εντυπωσιακή ήταν η αντοχή των εξαρτημάτων υπό ακραίες συνθήκες. Το σύστημα διατηρούσε εσωτερική διαρροή μικρότερη του 0,1% σε πίεση 400 bar, ενώ αντεπούσε τους έντονους 1.200 κύκλους συμπίεσης κάθε μέρα. Μια άλλη ενδιαφέρουσα πληροφορία προέκυψε και από τις εξετάσεις των δειγμάτων λαδιού μετά την εγκατάσταση. Υπήρχαν 83% λιγότερα σωματίδια σιδήρου σε σύγκριση με πριν, γεγονός που σημαίνει πως τα εξαρτήματα αντέχουν πολύ καλύτερα στη συνεχή βαριά χρήση σε σχέση με προηγουμένως.

Θερμική Ανθεκτικότητα σε Υδραυλικούς Κυλίνδρους για Περιβάλλοντα Ακραίων Θερμοκρασιών

Επίδραση του Τήγματος Μετάλλου και της Ακτινοβολίας Καμίνου στην Απόδοση των Κυλίνδρων

Σε μεταλλουργικές εγκαταστάσεις, οι υδραυλικοί κύλινδροι βρίσκονται διαρκώς αντιμέτωποι με ακραίες συνθήκες. Οι θερμοκρασίες γύρω από λουτρά τήγματος μετάλλου μπορούν να ξεπεράσουν κατά πολύ τους 300 βαθμούς Κελσίου, ενώ υπάρχει πάντα η έντονη θερμότητα που προέρχεται από τους γειτονικούς καμίνους. Το αποτέλεσμα; Τα τυπικά υλικά σφραγίσεων καταστρέφονται περίπου 40 τοις εκατό πιο γρήγορα σε σχέση με τις κοινές βιομηχανικές εγκαταστάσεις. Τα χάλυβα ράβδοι του έμβολου δεν τα πάνε πολύ καλύτερα, καθώς χάνουν την εφελκυστική τους αντοχή κατά 0,5 έως περισσότερο από 1 τοις εκατό για κάθε επιπλέον 50 βαθμούς πάνω από τους 200°C. Επιπλέον, η θερμική ακτινοβολία από τις γραμμές χύτευσης επιταχύνει την επιφανειακή οξείδωση τριπλασιάζοντας τον φυσιολογικό ρυθμό. Όλα αυτά σημαίνουν ότι οι μηχανικοί πρέπει να σκέφτονται πέρα από τα συνηθισμένα κατά τον σχεδιασμό αυτών των εξαρτημάτων, αν θέλουν να τα κάνουν να αντέχουν στις απαράδεκτες συνθήκες.

Προηγμένα Επιστρώματα και Σφραγίσεις για Θερμική Σταθερότητα

Τα θερμικά μονωτικά επιστρώματα, γνωστά και ως TBCs, μειώνουν τη μεταφορά θερμότητας προς τα κρίσιμα εξαρτήματα κατά 55% έως 70%. Αυτά τα επιστρώματα λειτουργούν μέσω της στρωματοποιημένης δομής τους, όπου οι επιφανειακές στρώσεις από κεραμικό υλικό δρουν ως μονωτές, ενώ οι στρώσεις πρόσφυσης αντιμετωπίζουν τις διαφορές στη θερμική διαστολή. Σε ό,τι αφορά στα υλικά σφράγισης που αντέχουν στη θερμοκρασία, τα σφραγιστικά από περφθοροελαστομερές είναι αρκετά εντυπωσιακά. Αντέχουν καλά ακόμη και σε θερμοκρασίες που φτάνουν τους 315 βαθμούς Κελσίου. Δοκιμές έχουν δείξει ότι αυτά τα σφραγιστικά διαρκούν τέσσερις φορές περισσότερο σε σχέση με τα συνηθισμένα σφραγιστικά από νιτρίλιο, όταν υποβάλλονται σε επιταχυνόμενες συνθήκες γήρανσης. Σύμφωνα με τα μέχρι τώρα ευρήματα των ερευνών, τα επιστρώματα από ψευδαργυρίτη-οξείδιο του ψευδαργύρου με προσθήκη ψευδαργύρου (YSZ), που εφαρμόζονται με πλάσμα, κάνουν επίσης μεγάλη διαφορά. Κατά τη διάρκεια μακρόχρονης παραμονής σε καμινούς, οι επιφάνειες που έχουν επιστρωθεί με αυτά παραμένουν περίπου 182 βαθμούς ψυχρότερες σε σχέση με τις μη επιστρωμένες επιφάνειες. Αυτή η απόδοση είναι καθοριστικής σημασίας σε βιομηχανικές εφαρμογές, όπου η διάρκεια ζωής των εξαρτημάτων έχει μεγάλη σημασία.

Τεχνολογίες Κραμάτων Inconel, Κεραμικών Συνθέτων και Θερμικής Προστασίας

| Υλικό | Όριο Θερμοκρασίας | Κύρια οφέλη |

|---|---|---|

| Inconel 718 | 700°C | Αντοχή στην οξειδωση |

| Κεραμικό SiC-Si3N4 | 1.200°C | Σχεδόν μηδενική θερμική διαστολή |

| Άνθρακας-άνθρακας | 2.000°C | Γρήγορη διάχυση θερμότητας |

Κεραμικά υψηλής εντροπίας όπως το (HfTaZrNb)C διατηρούν το 94% της σκληρότητας σε θερμοκρασία δωματίου ακόμα και στους 1.000°C, καθιστώντας τα ιδανικά για επιστρώσεις στους στροφείς. Ενσωματωμένα θερμικά φράγματα με μονωτικό αεροζελ χαμηλώνουν τη θερμοκρασία του εσωτερικού υδραυλικού λαδιού κατά 80–100°C σε εφαρμογές χειρισμού λαντζιών.

Παράδειγμα Μελέτης: Κυλινδρικά Στοιχεία Τύπου Λαντζιού σε Θερμοκρασία Περιβάλλοντος 300°C

Ένα εργοστάσιο παραγωγής χάλυβα παρατήρησε τριπλασιασμό των διαστημάτων συντήρησης όταν αναβάθμισε τα συστήματα των κυλίνδρων της κλίσης των λαδιών. Οι αναβαθμίσεις περιελάμβαναν ειδικούς εμβολοφόρους ράβδους Inconel 625 που είχαν υποστεί επεξεργασία με επίστρωση HVOF που περιείχε υλικό Cr3C2-NiCr. Επίσης, εγκαταστάθηκαν σφραγίδες θυλάκων εμποτισμένες με κεραμικά, ικανές να αντέχουν θερμοκρασίες μέχρι 330 βαθμούς Κελσίου. Πολυστρωματικά περιβλήματα μόνωσης βοήθησαν σημαντικά στη μείωση της θερμοκρασίας της εξωτερικής επιφάνειας, από περίπου 285 σε μόλις 67 βαθμούς Κελσίου. Μετά την παρακολούθηση της απόδοσης για σχεδόν 18 συνεχείς μήνες, τα αρχεία συντήρησης έδειξαν επίσης εξαιρετικά αποτελέσματα. Οι αντικαταστάσεις σφραγίδων μειώθηκαν κατά περίπου 82%, ενώ οι περιπτώσεις εμφράγματος της ράβδου μειώθηκαν κατά σχεδόν 80%. Αυτές οι βελτιώσεις μεταφράστηκαν σε σημαντική εξοικονόμηση κόστους και σε λιγότερες διακοπές για επισκευές κατά την κανονική λειτουργία.

Υδραυλικά Συστήματα Κυλίνδρων Μεγάλου Διαδρόμου για Μηχανήματα Μεταλλουργίας

Αυξημένες Ανάγκες Μετατόπισης σε Ελάσματα και Υπερπιεστήρια Εξώθησης

Στις σημερινές εργασίες μεταλλοκατεργασίας, τα υδραυλικά κυλινδρικά συστήματα χρειάζονται αρκετά μεγάλα εύρη διαδρομής, συχνά πάνω από 1,5 μέτρα, απλώς για να μπορούν να χειριστούν αυτά τα μεγάλα αλουμινένια αγοροτεμάχια στις γραμμές εξολκής ή να διαχειριστούν την παραμόρφωση των πλακών στα εργοστάσια συνεχούς πάλινδρομης θερμής έλασης. Η πραγματική πρόκληση εμφανίζεται όταν αυτά τα συστήματα πρέπει να παραμένουν σε θέση να παρέχουν συνεχή δύναμη καθ' όλη τη διαδρομή τους. Τα εργοστάσια θερμής έλασης συνήθως λειτουργούν περίπου στις 12 κινήσεις ανά λεπτό, και κανείς δεν θέλει να δει μείωση της ταχύτητας στη μέση της διαδρομής. Γι' αυτό τον λόγο, οι περισσότερες εγκαταστάσεις επενδύουν σε προηγμένο υδραυλικό έλεγχο αυτήν την εποχή. Μιλάμε για πράγματα όπως πολυβάθμιες τράπεζες συσσωρευτών σε συνδυασμό με βαλβίδες ροής με αντιστάθμιση πίεσης. Αυτές οι διατάξεις βοηθούν στη διατήρηση της ζωτικής πίεσης λειτουργίας των 350 bar μέχρι τη στιγμή που ο κυλινδρικός μηχανισμός φτάσει στην πλήρη έκταση. Κάνει όλη τη διαφορά στην αποδοτικότητα παραγωγής και στη διάρκεια ζωής του εξοπλισμού.

Αντοχή σε λυγισμό και αντοχή ως προς τη στήλη σε σχεδιασμούς με μεγάλη διαδρομή

Όταν οι αναλογίες διαδρομής προς διάμετρο υπερβαίνουν το 20:1, υπάρχει πραγματικός κίνδυνος προβλημάτων λόγω λυγισμού. Για να αντιμετωπιστεί αυτό το ζήτημα, οι μηχανικοί στρέφονται σε αρκετές στρατηγικές. Συχνά χρησιμοποιούν υλικά υψηλής αντοχής, όπως το 34CrMo4, το οποίο έχει όριο θραύσης περίπου 1.100 MPa. Μια άλλη προσέγγιση είναι η αύξηση της διαμέτρου του κυλίνδρου, η οποία ξεπερνά συνήθως τα 320 mm όταν έχουμε διαδρομές μεγαλύτερες από 2 μέτρα. Ορισμένες κατασκευές περιλαμβάνουν σύνθετα τοιχώματα, όπου η εσωτερική πλευρά είναι λεία και η εξωτερική είναι από χυτό χάλυβα, παρέχοντας καλύτερη αντοχή στις δυνάμεις στρέψης. Όλες αυτές οι βελτιώσεις έχουν ως αποτέλεσμα αύξηση της αντοχής κατά περίπου 28% πριν συμβεί λυγισμός. Αυτό σημαίνει ότι ο εξοπλισμός μπορεί να αντέξει έως και 18 MN αξονικής δύναμης κατά τη διάρκεια των εργασιών συνεχούς χύτευσης, χωρίς να παρουσιάσει βλάβη, καθιστώντας τον πολύ πιο αξιόπιστο σε βιομηχανικές εγκαταστάσεις.

Συστήματα Καθοδηγούμενης Διαδρομής και Ενδιάμεσα Στηρίγματα

Οδηγούμενες μονάδες μετατόπισης με οδηγούς σιδηροτροχιάς και ανοχή ευθυγράμμισης 0,05 mm/m αποτρέπουν την απόκλιση λόγω πλευρικής φόρτισης σε ελάσματα 4-υψών. Ενδιάμεσα ρουλεμάν υποστήριξης, τοποθετημένα σε διαστήματα 1,2 διαμέτρου εμβόλου, μειώνουν τα ανεπηρέαστα μήκη και τις πλευρικές ταλαντώσεις κατά 73% (SAE J1467). Ενσωματωμένοι αισθητήρες φθοράς επιτρέπουν την προληπτική συντήρηση, επεκτείνοντας τα διαστήματα συντήρησης κατά 400 ώρες λειτουργίας μεταξύ αντικαταστάσεων.

Περιστατική Μελέτη: Κύλινδρος Διαδρομής 2 Μέτρων σε Γραμμή Εξολκεύσεως Αλουμινίου

Μια εταιρεία τηγανήσεως στη Βόρεια Αμερική προχώρησε πρόσφατα σε σημαντική αναβάθμιση της πρέσας εξώθησης των 25 MN, εγκαθιστώντας κυλίνδρους παραγωγής μέτρου εμβολισμού 2 μέτρων. Τα νέα αυτά εξαρτήματα διαθέτουν σχεδιασμό με διπλό θυλάκωμα, καθώς και ρουλεμάν κωνικών κυλίνδρων, ενώ οι ράβδοι εμβόλου κατασκευάζονται από κραματούχο χάλυβα 4140 που έχει υποστεί επιφανειακή ωστενιτική επεξεργασία μέχρι σκληρότητας 60 HRC. Επιπλέον, προστέθηκε ένα ειδικό σύστημα υποστήριξης 12 σημείων ακριβώς στη μέση της διαδρομής του εμβολισμού. Μετά την εφαρμογή αυτών των βελτιώσεων, τα αρχεία συντήρησης δείχνουν περίπου 25% μεγαλύτερο χρονικό διάστημα μεταξύ των απαιτούμενων επισκευών. Ακόμη πιο εντυπωσιακό είναι το γεγονός ότι κατάφεραν να διατηρήσουν τη θέση της ακρίβειας εντός μόλις 0,2 χιλιοστών, παρά τις θερμοκρασίες λειτουργίας που φτάνουν τους 700 βαθμούς Κελσίου στις επιφάνειες των μητρών. Αυτό μεταφράστηκε σε καλύτερη συνολική χρήση του υλικού, με την αποδοτικότητα χρήσης των αρχικών ράβδων να βρίσκεται πλέον στο 98,5%.

Προσαρμοσμένη Ολοκλήρωση και Βελτιστοποίηση Αντοχής Υδραυλικών Κυλίνδρων

Μονάδες κυλίνδρων με μοντουλική διάταξη και προσαρμοσμένης κατασκευής για εγκαταστάσεις εξατομικευμένες στο εργοστάσιο

Τα εργοστάσια χάλυβα και άλλες μεταλλουργικές εγκαταστάσεις συνήθως λειτουργούν με περιορισμένο χώρο και παλιές διατάξεις μηχανημάτων, γεγονός που σημαίνει πως οι υδραυλικοί τους κύλινδροι πρέπει να ταιριάζουν στην υπάρχουσα διάταξη. Η μοντουλική προσέγγιση επιλύει αρκετά καλά αυτό το πρόβλημα, αφού αυτά τα συστήματα μπορούν να τοποθετηθούν με διάφορους τρόπους και να συναρμολογηθούν σταδιακά, εξοικονομώντας αρκετό χρόνο κατά τη διάρκεια της εγκατάστασης σε αυτούς τους περιορισμένους χώρους του εργοστασίου. Όταν τα τυποποιημένα εξαρτήματα δεν είναι κατάλληλα, οι προσαρμοσμένες υδραυλικές μονάδες ανταποκρίνονται σε διάφορες απαιτήσεις, όπως ασυνήθιστες κατευθύνσεις δύναμης, ειδικά πρότυπα μετακίνησης υλικών και σημεία εύκολης πρόσβασης για τακτικούς ελέγχους συντήρησης. Αυτές οι εξειδικευμένες λύσεις εξασφαλίζουν πως τα πάντα λειτουργούν ομαλά μαζί, χωρίς να θυσιαστεί η απόδοση επειδή κάτι χρειάστηκε να τροποποιηθεί από την αρχική προδιαγραφή.

Ενσωμάτωση σε υφιστάμενες εγκαταστάσεις και συνεργασία με τον αρχικό κατασκευαστή για άψογη ολοκλήρωση

Η συνεργασία μεταξύ των OEMs και των χειριστών εγκαταστάσεων διευκολύνει την αναβάθμιση των κυλίνδρων. Τα κοινά πρωτόκολλα σχεδίασης χρησιμοποιούν ψηφιακές προσομοιώσεις για να επαληθεύσουν τη συμβατότητα, μειώνοντας τις καθυστερήσεις εγκατάστασης που προκαλούνται από θέματα συμβατότητας. Τα τυποποιημένα πλαίσια διεπαφής και τα συστήματα στερέωσης εξασφαλίζουν τη σωστή ευθυγράμμιση των νέων κυλίνδρων με τις υπάρχουσες υδραυλικές διατάξεις, αντιμετωπίζοντας έναν βασικό λόγο καθυστερήσεων στα έργα.

Προληπτική Συντήρηση και Παρακολούθηση Κατάστασης για Διάρκεια Ζωής

Οι ενσωματωμένοι αισθητήρες IoT παρακολουθούν σε πραγματικό χρόνο την ιξώδη του λιπαντικού και τη φθορά των σφραγιστικών δακτυλίων, υποστηρίζοντας τον σχεδιασμό συντήρησης βασισμένο σε δεδομένα. Οι αλγόριθμοι μηχανικής μάθησης αναλύουν τις μεταβατικές πιέσεις για να προβλέπουν τα παράθυρα βλάβης με ακρίβεια ±3%. Αυτή η προληπτική στρατηγική επεκτείνει τη διάρκεια ζωής των κυλίνδρων κατά 20–35% και μειώνει την απρόβλεπτη διακοπή λειτουργίας κατά 60% σε σχέση με τα χρονοβασισμένα προγράμματα συντήρησης.

Τμήμα Γενικών Ερωτήσεων

Για ποιο λόγο χρησιμοποιούνται οι υδραυλικοί κύλινδροι υψηλής πίεσης;

Οι υδραυλικοί κυλινδρικοί υψηλής πίεσης χρησιμοποιούνται συχνά σε απαιτητικές εφαρμογές εντός της μεταλλουργίας, όπως σε πρέσσες διαμόρφωσης, εξοπλισμό εμφύσησης και ελάσματα. Αντιμετωπίζουν εξαιρετικές πιέσεις για να διευκολύνουν διαδικασίες όπως η διαμόρφωση και η παραμόρφωση μετάλλων.

Πώς αντιμετωπίζουν οι μηχανικοί τη θερμική διαστολή στους υδραυλικούς κυλίνδρους;

Οι μηχανικοί αντιμετωπίζουν τη θερμική διαστολή χρησιμοποιώντας προηγμένα επιστρώματα, σφραγίσεις και επιλογές υλικών που μειώνουν τις επιπτώσεις της θερμότητας. Τεχνολογίες όπως τα επιστρώματα θερμικής προστασίας και οι σφραγίσεις από περφθοροελαστομερές παίζουν σημαντικό ρόλο στη διατήρηση της λειτουργικότητας των κυλίνδρων υπό υψηλές θερμοκρασίες.

Ποια υλικά βελτιώνουν την αντοχή σε λυγισμό στους κυλίνδρους μεγάλου εμβόλου;

Υλικά όπως το 34CrMo4 και σχεδιασμοί που περιλαμβάνουν σύνθετα τοιχώματα χρησιμοποιούνται για να βελτιωθεί η αντοχή σε λυγισμό στους κυλίνδρους μεγάλου εμβόλου. Αυτές οι προσεγγίσεις ενισχύουν σημαντικά τη δυνατότητα του κυλίνδρου να αντέχει σε αξονικές δυνάμεις κατά τη διάρκεια των εργασιών.

Πώς μπορεί η προγνωστική συντήρηση να επεκτείνει τη διάρκεια ζωής των υδραυλικών κυλίνδρων;

Η προγνωστική συντήρηση αξιοποιεί αισθητήρες IoT και αλγορίθμους μηχανικής μάθησης για την πραγματική παρακολούθηση της κατάστασης των υδραυλικών κυλίνδρων. Η προσέγγιση αυτή, που βασίζεται στα δεδομένα, προβλέπει με ακρίβεια τα χρονικά πλαίσια βλάβης, επιτρέποντας έγκαιρες παρεμβάσεις οι οποίες μεγαλώνουν τη διάρκεια ζωής του εξοπλισμού και μειώνουν τους χρόνους αδράνειας.

Πίνακας Περιεχομένων

- Σχεδιασμός Υδραυλικών Κυλινδροκινητήρων Υψηλής Πίεσης για Απαιτητικές Μεταλλουργικές Εφαρμογές

-

Θερμική Ανθεκτικότητα σε Υδραυλικούς Κυλίνδρους για Περιβάλλοντα Ακραίων Θερμοκρασιών

- Επίδραση του Τήγματος Μετάλλου και της Ακτινοβολίας Καμίνου στην Απόδοση των Κυλίνδρων

- Προηγμένα Επιστρώματα και Σφραγίσεις για Θερμική Σταθερότητα

- Τεχνολογίες Κραμάτων Inconel, Κεραμικών Συνθέτων και Θερμικής Προστασίας

- Παράδειγμα Μελέτης: Κυλινδρικά Στοιχεία Τύπου Λαντζιού σε Θερμοκρασία Περιβάλλοντος 300°C

- Υδραυλικά Συστήματα Κυλίνδρων Μεγάλου Διαδρόμου για Μηχανήματα Μεταλλουργίας

- Προσαρμοσμένη Ολοκλήρωση και Βελτιστοποίηση Αντοχής Υδραυλικών Κυλίνδρων

-

Τμήμα Γενικών Ερωτήσεων

- Για ποιο λόγο χρησιμοποιούνται οι υδραυλικοί κύλινδροι υψηλής πίεσης;

- Πώς αντιμετωπίζουν οι μηχανικοί τη θερμική διαστολή στους υδραυλικούς κυλίνδρους;

- Ποια υλικά βελτιώνουν την αντοχή σε λυγισμό στους κυλίνδρους μεγάλου εμβόλου;

- Πώς μπορεί η προγνωστική συντήρηση να επεκτείνει τη διάρκεια ζωής των υδραυλικών κυλίνδρων;