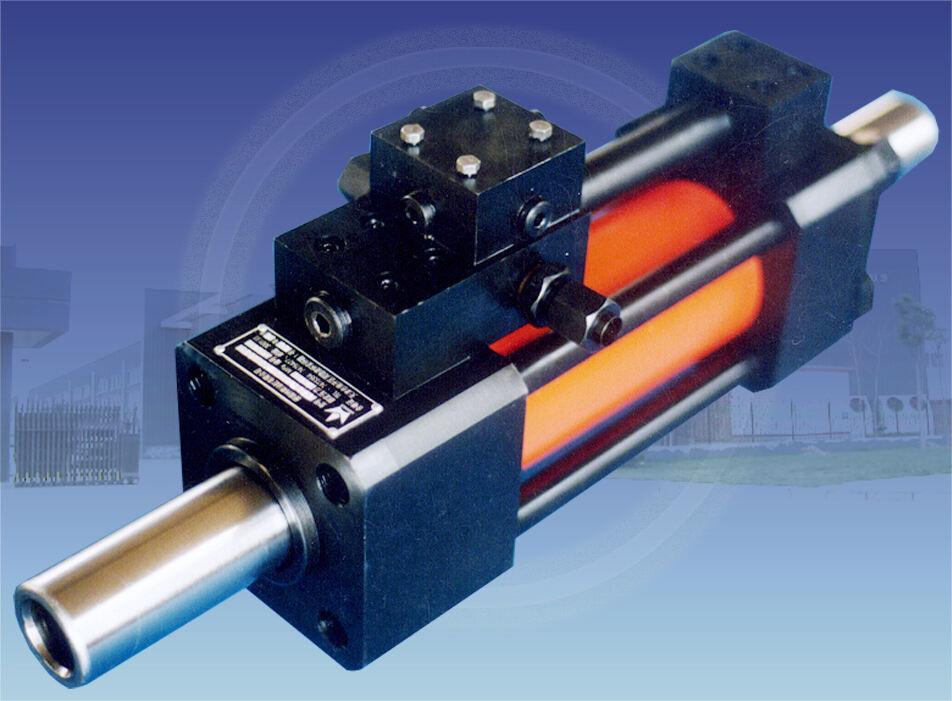

Návrh hydraulického valca vysokého tlaku pre náročné metalurgické aplikácie

Výzvy vysokého tlaku v ocelárskom a kovovom priemysle

V metalurgických dielňach po celom svete hydraulické valce bežne vydržia tlaky výrazne nad 400 bar alebo približne 5 800 psi. Kované lisy a výtlačné zariadenia zvyčajne vyžadujú ešte vyššie parametre, niekedy počas prevádzky dosahujúce až 10 000 psi. Táto obrovská sila rýchlo pôsobí na komponenty valcov. Tesnenia sa opotrebúvajú rýchlejšie ako normálne a kovové tyče ukazujú poškodenie povrchu po opakovaných cykloch. Neustále namáhanie tiež spôsobuje, že zvarové švy na valcoch sú náchylné na únavové trhliny, ktoré sa vyvíjajú v priebehu času. Keď sa počas spracovania zvýši teplota, tepelná rozťažnosť sa stáva ďalším problémom pri udržiavaní tlakovej integrity. Výrobcovia musia dodržať mimoriadne tesné tolerancie okolo +/- 0,05 mm, aby uniklo pretekanie kvapaliny tam, kde by nemalo.

Inžinierske riešenia pre trvalý tlakový výkon

Na riešenie týchto problémov vyvinuli inžinieri niekoľko vylepšení, vrátane viacstupňových piestnych tesnení, odolnejších prírub valcov a zváracích vzorov usporiadaných schodovito, čo pomáha rozložiť miesta s vysokým namáhaním cez jednotlivé komponenty. Vďaka metóde konečných prvkov, alebo bežnejšie FEA, môžu výrobcovia presne doladiť tvar vývodov, čím sa znížia nadmerné tlakové skoky spôsobené turbulenciami vo vnútri systému približne o 27 % v porovnaní so staršími liatymi konštrukciami. Ďalšou dôležitou bezpečnostnou funkciou sú dvojité poistné ventily, ktoré pôsobia ako záložné systémy v prípade preťaženia – niečo, čo je absolútne nevyhnutné, ak chceme zabrániť úplnému výpadku zariadenia počas dlhotrajalých procesov liatia, kde zastavenie výroby nie je v skutočnosti možné.

Výber materiálu a hrúbka steny pre zabezpečenie bezpečnosti a trvanlivosti

Vysokotlakové valce využívajú oceľové rúry z kovaného ASTM A519 s medzou klzu 850 MPa, spárované s cementovanými piestnymi tyčami (60–62 HRC) pre odolnosť proti škrabaniam. Výrobcovia teraz používajú výpočtové modely na výpočet optimálnej hrúbky steny na základe tlakových požiadaviek:

| Tlaková trieda | Minimálna hrúbka steny (mm) | Bezpečnostný faktor |

|---|---|---|

| 300 bar | 25 | 4:1 |

| 500 bar | 38 | 3.5:1 |

| 700 bar | 54 | 3:1 |

Tento prístup založený na údajoch zabezpečuje konštrukčnú integritu a zároveň minimalizuje nadmerné konštrukčné výpočty.

Prípadová štúdia: Kováčske valce pracujúce pri tlaku 400 bar

Jeden z popredných výrobcov automobilových súčiastok nedávno modernizoval svoj masívny kováčsky lis s výkonov 40 MN pomocou špeciálne navrhnutých valcov. Tieto zahŕňali vydržanejšie valce z ocele 42CrMo4 pre väčšiu pevnosť, bezdrôtové senzory monitorujúce tlak aj teplotu vo vnútri piestnic, ako aj trojité tesnenia na piestoch podporované PTFE krúžkami, ktoré zabránili únikom. Po zavedení týchto zmien sa spoločnosti darilo niečo pozoruhodné – neplánované výpadky zariadení klesli výrazne o približne 62 % už počas 18 mesiacov. Ešte pôsobivejšie bolo, ako dobre všetko vydržalo ekstremné podmienky. Systém udržiaval menej ako 0,1 % vnútorného úniku pri tlaku 400 bar, pričom vydržal tých intenzívnych 1 200 stláčacích cyklov každý deň. Aj analýza olejových vzoriek po inštalácii odhalila iný príbeh. Oproti pôvodnému stavu bolo vo vzorkách o 83 % menej častíc železa, čo znamená, že súčiastky odolávajú konštantnému ťažkému zaťaženiu oveľa lepšie ako predtým.

Tepelná odolnosť hydraulických valcov v extrémnych teplotných podmienkach

Vplyv roztaveného kovu a žiarenia z pece na výkon valcov

V metalurgických prostrediach hydraulické valce neustále čelia extrémnym podmienkam. Teploty okolo kadičiek s roztaveným kovom často presahujú 300 stupňov Celzia a navyše pôsobí intenzívne teplo žiarené z blízkych pecí. Výsledkom je, že bežné tesniace materiály sa rozpadajú približne o 40 percent rýchlejšie v porovnaní s bežnými priemyselnými podmienkami. Oceľové piestne tyče tiež nezvládajú odolávať príliš dobre – strácajú pevnosť v ťahu približne o polovicu percenta až viac ako jeden percento na každých ďalších 50 stupňov nad 200 °C. Ešte horšie je teplo zo žiarenia pri odlievacích linkách, ktoré urýchľuje povrchovú oxidáciu až trojnásobne. To všetko znamená, že inžinieri musia pri návrhu týchto komponentov myslieť netradične, ak chcú, aby odolali náročným podmienkam.

Pokročilé povlaky a tesnenia pre tepelnú stabilitu

Tepelné bariérové povlaky, alebo TBC, ako sa bežne označujú, znižujú prenos tepla na tieto kritické časti o 55 % až 70 %. Tieto povlaky fungujú vďaka svojmu vrstvenému dizajnu, pričom keramické vrchné vrstvy pôsobia ako izolátory, zatiaľ čo priľnavé povlaky zvládajú komplikovanú otázku rozdielov v tepelnom rozťažnosti. Keď ide o tesniace materiály, ktoré vydržia vysokú teplotu, perfluoroelastomérové tesnenia sú pomerne výnimočnou vecou. Odolávajú aj teplotám dosahujúcim okolo 315 stupňov Celzia. Testy ukazujú, že tieto tesnenia vydržia štyrikrát dlhšie ako bežné nitrilové tesnenia, keď sú vystavené urýchlenému stárnutiu. Z pohľadu výsledkov, ktoré zatiaľ výskumníci zistili, povlaky z plazmovo-sprejovanej ittriovej stabilizovanej zirkónovej suroviny rovnako dosahujú významné výsledky. Počas dlhodobého pôsobenia v peciach sú plochy ošetrené týmito povlakmi približne o 182 stupňov chladnejšie než neupravené plochy. Práve tento druh výkonu je rozhodujúci v priemyselných aplikáciách, kde záleží na životnosti komponentov.

Inconel, Keramické kompozity a Technológie tepelných štítov

| Materiál | Teplotný limit | Hlavná výhoda |

|---|---|---|

| Inconel 718 | 700 °C | Odolnosť voči oxidácii |

| SiC-Si3N4 keramika | 1 200 °C | Takmer nulová tepelná rozťažnosť |

| Uhlíkovo-uhlíkové materiály | 2 000 °C | Rýchle odvádzanie tepla |

Vysokoentropické keramiky, ako napríklad (HfTaZrNb)C, udržiavajú 94 % tvrdosti pri izbovej teplote pri teplote 1 000 °C, čo ich činí ideálnymi pre povlaky piestnych tyčí. Integrované tepelné štíty s izoláciou z aerogélu znižujú vnútornú teplotu hydraulického oleja o 80–100 °C v aplikáciách manipulácie s kelímom.

Prípadová štúdia: Sklonovacie valce pri teplote okolia 300 °C

Jedna z výrobných oceliarní zaznamenala trojnásobné predĺženie servisných intervalov po aktualizácii svojich systémov sklonovacích valcov. Aktualizácie zahŕňali špeciálne piestnice z Inconelu 625 ošetrené povlakom HVOF obsahujúcim materiál Cr3C2-NiCr. Okrem toho boli inštalované hrdlové tesnenia impregnované keramikou, ktoré vydržia teploty až do 330 stupňov Celzia. Viacvrstvové izolačné deky výrazne znížili teplotu vonkajšieho povrchu z približne 285 na len 67 stupňov Celzia. Po vyhodnotení výkonu počas takmer 18 mesiacov boli zaznamenané významné výsledky aj v údržbe. Výmena tesnení klesla približne o 82 percent, zatiaľ čo prípady zadierania piestnice sa znížili takmer o 80 percent. Tieto zlepšenia sa prejavili výraznou úsporou nákladov a menej výpadkami na opravy počas bežnej prevádzky.

Hydraulické valcové systémy s dlhým zdvihom pre metalurgické strojové zariadenia

Zvýšené požiadavky na zdvih v valcovacích strojoch a lisovacích lisoch

V súčasných kovodielňach potrebujú hydraulické valce dosť dlhé zdvihy, často viac ako 1,5 metra, len aby mohli spracovať tieto veľké ingoty v linkách na extrúziu hliníka alebo zvládnuť deformáciu slabs v oceľových valcovaných dielňach. Skutočná výzva nastáva, keď tieto systémy musia počas celého rozsahu pohybu naďalej poskytovať rovnakú silu. V horúcich valcovaných dielňach sa zvyčajne dosahuje okolo 12 cyklov za minútu a nikto nechce, aby sa rýchlosť znížila v polovici zdvihu. Preto väčšina zariadení dnes investuje do pokročilých hydraulických ovládačov. Hovoríme o veciach ako sú viacstupňové akumulátorové batérie spárované s regulačnými ventilmi s kompenzáciou tlaku. Tieto sústavy pomáhajú udržať kľúčový prevádzkový tlak 350 bar až do úplného vykonzolovania valca. To zásadne ovplyvňuje efektivitu výroby a životnosť zariadenia.

Odolnosť proti vybočeniu a stĺpová pevnosť pri konštrukciách s dlhým zdvihom

Ak pomer zdvihu k priemeru presiahne približne 20:1, vzniká skutočné riziko problémov s vybočením. Na riešenie tohto problému používajú inžinieri niekoľko stratégií. Často využívajú materiály s vysokou pevnosťou, ako napríklad 34CrMo4, ktorý má pevnosť v ťahu približne 1 100 MPa. Ďalším prístupom je zvýšenie priemeru valca, pri zdvihoch dlhších ako 2 metre sa zvyčajne používa priemer vyšší než 320 mm. Niektoré konštrukcie zahŕňajú zložené steny, kde je vnútorný povrch upravený presným honovaním a vonkajší povrch je z kovaného ocele, čo zabezpečuje lepšiu odolnosť proti kroutiacej sile. Všetky tieto vylepšenia spôsobujú zvýšenie odolnosti proti vybočeniu približne o 28 %. To znamená, že zariadenie môže počas kontinuálneho liatia odolať až 18 MN osovej sily bez poškodenia, čo ich v priemyselnom použití činí oveľa spoľahlivejšími.

Systémy riadeného zdvihu a medziľahlé ložiská

Súpravy s vodidlom vodiacimi s toleranciou zosúdenia 0,05 mm/m zamedzujú bočnému ohybu v 4-valcových valcovaných stoloch. Ložiská stredného rozponu, vzdialené od seba v intervaloch 1,2 priemeru piesta, znižujú účinky nezavesených dĺžok a redukujú amplitúdy bočného kmitania o 73 % (SAE J1467). Integrované senzory opotrebenia umožňujú prediktívnu údržbu, čím sa predĺžia servisné intervaly o 400 prevádzkových hodín medzi výmenami.

Prípadová štúdia: Valec s dvomi metrami zdvihu v linkách na extrúziu hliníka

Operácia v North America nedávno podnikla rozsiahlu modernizáciu svojho extrúzneho lisu s výkonom 25 meganiutónov, pričom inštalovala valce vyradené na mieru s dvometrovým zdvihom. Tieto nové komponenty zahŕňajú dvojitý tesniaci systém spolu s kužeľovými valčekovými ložiskami, zatiaľ čo piestne tyče sú vyrobené z ocele 4140 legovanej až na tvrdosť 60 HRC. Okrem toho pridali špeciálny dvanásťbodový podporný systém priamo v strede zdvihovej dráhy. Po implementácii týchto vylepšení ukazujú údaje o údržbe približne 25 percent dlhší interval medzi nutnými opravami. Ešte pôsobivejšie je, že sa im podarilo udržať polohovú presnosť v rámci 0,2 milimetra, aj napriek pracovným teplotám dosahujúcim až 700 stupňov Celzia na týchto formách. To sa prejavilo lepším využitím materiálu všeobecne, pričom využitie slity je teraz na úrovni približne 98,5 percenta.

Výroba na mieru a optimalizácia odolnosti hydraulických valcov

Modulárne a individuálne valce pre špecifické usporiadanie v závode

Oceliarne a iné kovodielne zvyčajne pracujú v obmedzenom priestore a so starými strojovými zostavami, čo znamená, že ich hydraulické valce musia zapadnúť do existujúceho usporiadania. Modulárny prístup tento problém celkom dobre rieši, keďže tieto systémy je možné montovať rôznymi spôsobmi a postupne skladovať, čím sa ušetrí dosť veľa času počas inštalácie v týchto stiesnených výrobných priestoroch. Keď štandardné zariadenie nestačí, vlastné hydraulické jednotky zvládnu všetky druhy neštandardných požiadaviek, ako sú nezvyčajné smerovania síl, špeciálne pohybové vzorce materiálu a prístupové body pre pravidelné údržbové kontroly. Tieto špecializované riešenia zabezpečia, že všetko funguje bezproblémovo spolu, bez toho, aby sa obetovalo na výkone len preto, že niečo bolo upravené z pôvodného štandardného vyhotovenia.

Modernizácia a spolupráca s výrobcom originálneho zariadenia pre bezproblémovú integráciu

Spolupráca medzi výrobcami originálnych zariadení (OEM) a prevádzkovateľmi závodov zabezpečuje efektívny upgrade valcov. Spoločné návrhové protokoly využívajú digitálne simulácie na overenie kompatibility, čím sa skracujú meškania pri uvedení do prevádzky spôsobené problémami s kompatibilitou. Štandardizované rozhradielne dosky a montážne systémy zabezpečujú, že nové valce budú kompatibilné so stávajúcou hydraulickou architektúrou, čím sa rieši jedna z hlavných príčin meškaní projektov.

Prediktívna údržba a monitorovanie stavu na zabezpečenie dlhšej životnosti

Vestené IoT snímače v reálnom čase monitorujú viskozitu maziva a opotrebenie hriadeľového tesnenia, čím podporujú plánovanie údržby založené na údajoch. Algoritmy strojového učenia analyzujú tlakové prechody na predikciu intervalov porúch s presnosťou ±3 %. Táto proaktívna stratégia predlžuje životnosť valcov o 20–35 % a znižuje neplánované výpadky o 60 % v porovnaní s údržbou založenou na časovom pláne.

Číslo FAQ

Na čo sa používajú hydraulické valce vysokého tlaku?

Vysokotlakové hydraulické valce sa bežne používajú v náročných aplikáciách v metalurgii, ako sú kováčske lisy, extrúzne zariadenia a valcovacie stolice. Zvládajú extrémne tlaky, ktoré umožňujú procesy ako je tvárnenie kovov a deformácia.

Ako inžinieri zvládajú tepelnú rozťažnosť v hydraulických valcoch?

Inžinieri zvládajú tepelnú rozťažnosť použitím pokročilých povlakov, tesnení a výberom materiálov, ktoré znižujú účinky tepla. Technológie ako tepelné izolačné povlaky a perfluoroelastomérové tesnenia zohrávajú kľúčovú úlohu pri udržiavaní funkčnosti valcov pri vysokých teplotách.

Aké materiály zlepšujú odolnosť proti vybočeniu v valcoch s dlhým zdvihom?

Na zlepšenie odolnosti proti vybočeniu v valcoch s dlhým zdvihom sa používajú materiály ako 34CrMo4 a konštrukcie zahŕňajúce zložené steny. Tieto prístupy výrazne zvyšujú schopnosť valcov odolávať osovým silám počas prevádzky.

Ako môže prediktívna údržba predĺžiť životnosť hydraulických valcov?

Prediktívna údržba využíva IoT snímače a algoritmy strojového učenia na sledovanie stavu hydraulických valcov v reálnom čase. Tento prístup založený na údajoch presne predpovedá časové okná porúch, čo umožňuje včasné zásahy, ktoré predlžujú životnosť zariadení a znižujú výpadky.

Obsah

- Návrh hydraulického valca vysokého tlaku pre náročné metalurgické aplikácie

- Tepelná odolnosť hydraulických valcov v extrémnych teplotných podmienkach

- Hydraulické valcové systémy s dlhým zdvihom pre metalurgické strojové zariadenia

- Výroba na mieru a optimalizácia odolnosti hydraulických valcov

- Číslo FAQ