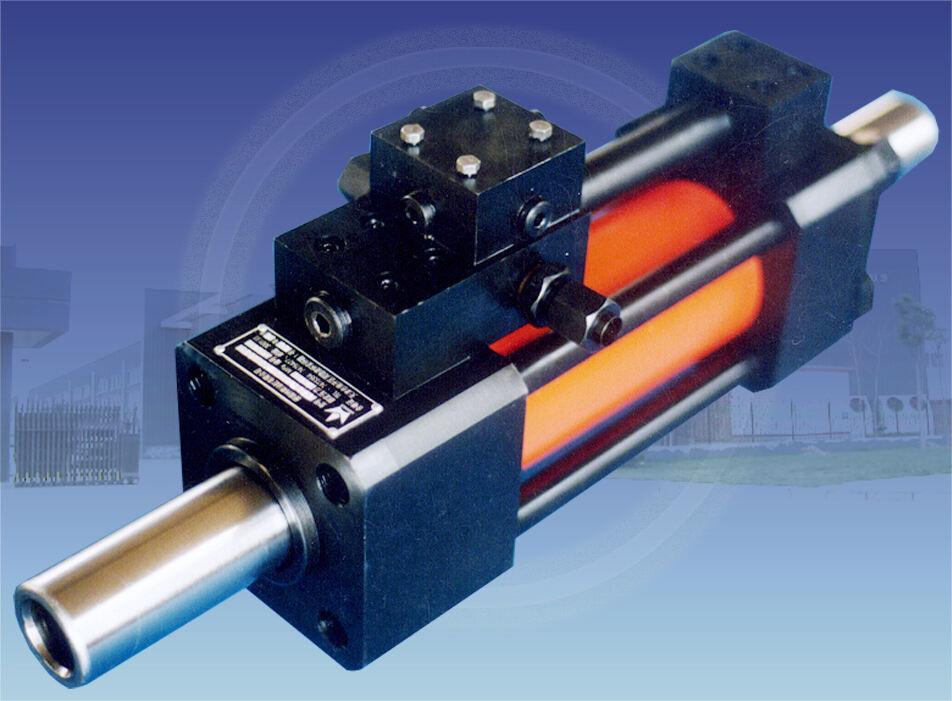

تصميم الأسطوانات الهيدروليكية عالية الضغط لتطبيقات صناعة المعادن المُطالبَة

التحديات المرتبطة بالضغط العالي في صناعات الصلب والمعادن

في ورش صهر المعادن في جميع أنحاء البلاد، تتعرض الأسطوانات الهيدروليكية بشكل منتظم لضغوط تتجاوز 400 بار أو ما يقارب 5800 رطلاً في البوصة المربعة. تحتاج آلات التشكيل بالضغط (Forging presses) ومعدات البثق عادةً إلى مواصفات أعلى حتى، تصل أحيانًا إلى أكثر من 10000 رطلاً في البوصة المربعة أثناء التشغيل. وكل هذا القوة الهائلة تُحدث تأثيرًا سريعًا على مكونات الأسطوانة. تهترئ الحلقات الختمية أسرع من المعتاد، وتظهر أضرار على سطح القضبان المعدنية بعد دورات متكررة. كما يجعل الضغط المستمر من اللحامات الخاصة بالأسطوانة عرضة لتكون شقوق تعب مع مرور الوقت. وعند ارتفاع درجات الحرارة أثناء المعالجة، تصبح التمدد الحراري مصدر إزعاج إضافي للحفاظ على سلامة الضغط. ويضطر المصنعون إلى الالتزام بتسامح ضيق للغاية يبلغ +/- 0.05 مم فقط، وذلك لمنع تسرب السوائل من المناطق التي لا ينبغي أن تتسرب منها.

حلول هندسية لأداء مستدام تحت الضغط

للتغلب على هذه القضايا، قام المهندسون بتطوير عدة تحسينات تشمل ختم المكبس متعدد المراحل، وحواف الأسطوانة الأقوى، وأنماط اللحام المُرتّبة بشكل متداخل والتي تساعد في توزيع نقاط الإجهاد عبر المكونات. باستخدام التحليل بالعناصر المحدودة أو ما يُعرف اختصارًا بـ FEA، يمكن للمصنّعين ضبط شكل المنافذ بدقة، مما يقلل من تلك الزيادات المفاجئة في الضغط الناتجة عن الاضطراب داخل النظام بنسبة تصل إلى 27٪ مقارنةً بالتصميمات الصبّية الأقدم. تأتي ميزة الأمان المهمة الأخرى على شكل صمامات تخفيف ضغط مزدوجة تعمل كأنظمة احتياطية أثناء حالات الإفراط في التحميل، وهي ضرورة قصوى إذا أردنا تجنّب فشل المعدات بشكل كامل أثناء عمليات الصب طويلة المدى حيث لا يُعتبر إيقاف الإنتاج خيارًا ممكنًا.

اختيار المواد وسمك الجدران من أجل السلامة والمتانة

تستخدم الأسطوانات ذات الضغط العالي براميل مصنوعة من فولاذ ASTM A519 مزورة بمقاومة خضوع تبلغ 850 ميجا باسكال، إلى جانب قضبان مكبس مُصلدة السطح (60–62 HRC) لمقاومة الخدوش. يستخدم المصنعون الآن نماذج حاسوبية لحساب السمك الأمثل للجدار بناءً على متطلبات الضغط:

| تصنيف الضغط | السمك الأدنى للجدار (ملم) | عامل السلامة |

|---|---|---|

| 300 بار | 25 | 4:1 |

| 500 بار | 38 | 3.5:1 |

| 700 بار | 54 | 3:1 |

يُحقق هذا النهج القائم على البيانات سلامة هيكلية مع تقليل الإفراط في استخدام المواد.

دراسة حالة: أسطوانات مكابس التزوير العاملة عند ضغط 400 بار

لقد قام أحد كبار مصنعي قطع غيار السيارات مؤخرًا بتحديث آلة التزوير الضخمة الخاصة بهم بسعة 40 ميغا نيوتن، وذلك باستخدام أسطوانات مصممة خصيصًا، تضمنت هذه الأسطوانات براميل من سبيكة 42CrMo4 المعالجة لزيادة القوة، وأجهزة استشعار لاسلكية لمراقبة كل من الضغط ودرجة الحرارة داخل ختم المكبس، بالإضافة إلى ختم ثلاثي على المكابس مدعوم بحلقات من مادة البوليمر (PTFE) لمنع التسرب. وبعد تنفيذ هذه التحسينات، لاحظت الشركة حدثًا ملحوظًا وهو انخفاض كبير في توقف المعدات بشكل غير مخطط بنسبة 62% تقريبًا خلال 18 شهرًا فقط. كما كان من اللافت أيضًا مدى صمود المكونات تحت الظروف القاسية. فقد حافظ النظام على تسرب داخلي أقل من 0.1% تحت ضغط 400 بار، في حين تحمله أكثر من 1200 دورة ضغط يوميًا. كما أظهرت عينات الزيت بعد التركيب قصة أخرى أيضًا، إذ انخفضت نسبة جزيئات الحديد العائدة في الزيت بنسبة 83% مقارنة بالوضع السابق، مما يدل على أن المكونات أصبحت أكثر مقاومة للاستخدام المكثف المستمر مقارنة بما كانت عليه سابقًا.

المرونة الحرارية في الأسطوانات الهيدروليكية للبيئات ذات درجات الحرارة القصوى

تأثير المعادن المنصهرة والإشعاع الفرني على أداء الأسطوانات

في البيئات металлورجية، تواجه الأسطوانات الهيدروليكية باستمرار ظروفاً قاسية. يمكن أن تتجاوز درجات الحرارة حول أحواض المعادن المنصهرة 300 درجة مئوية، وهناك دائماً تلك الحرارة الشديدة المنبعثة من الأفران المجاورة. والنتيجة؟ تتحلل مواد الختم القياسية بسرعة تصل إلى 40 بالمئة أسرع مقارنة بالإعدادات الصناعية عادية. ولا تقل سوءاً قضبان المكبس الفولاذية، التي تفقد ما بين نصف بالمئة إلى أكثر من واحد بالمئة من قوتها الشدّية لكل 50 درجة إضافية تتجاوز 200°م. والأمر الذي يزيد الوضع سوءاً هو الحرارة الإشعاعية المنبعثة من خطوط الصب، والتي تسرع من معدل الأكسدة السطحية ثلاث مرات مقارنة بالمعدلات الطبيعية. كل هذا يعني أن المهندسين بحاجة إلى التفكير خارج الصندوق عند تصميم هذه المكونات إذا أرادوا أن تصمد أمام الظروف القاسية.

الطلاءات والمختومات المتقدمة للاستقرار الحراري

تُقلل طلاءات الحواجز الحرارية، أو ما تُعرف اختصارًا باسم TBCs، انتقال الحرارة إلى تلك الأجزاء الحيوية بنسبة تتراوح بين 55% و70%. تعمل هذه الطلاءات من خلال تصميمها الطبقي، حيث تعمل الطبقات العلوية من السيراميك كعوازل، بينما تتولى طبقات التثبيت (bond coats) مهمة التعامل مع اختلافات التمدد الحراري. أما بالنسبة لمواد الختم التي تتحمل الحرارة، فإن ختم perfluoroelastomer يُعد مادة مذهلة إلى حد كبير. فهو يصمد جيدًا حتى في درجات حرارة تصل إلى حوالي 315 درجة مئوية. أظهرت الاختبارات أن هذه الخواتم تدوم أربع مرات أطول من الخواتم العادية المصنوعة من مادة النيتريل عندما تُخضع لظروف الشيخوخة المُسرَّعة. وبالنظر إلى ما اكتشفه الباحثون حتى الآن، فإن طلاءات الزركونيا المستقرة باليتريا (Yttria Stabilized Zirconia) المُرشَّشة بالبلازما تُحدث أيضًا فرقًا كبيرًا. فخلال فترات طويلة في الأفران، تظل الأسطح المعالجة بهذه الطلاءات أبرد بحوالي 182 درجة مقارنة بالأسطح غير المعالجة. هذا النوع من الأداء يُحدث فرقًا كبيرًا في التطبيقات الصناعية التي تكون فيه متانة المكونات هي الأكثر أهمية.

تقنيات إنكونيل والمركبات السيراميكية والدرع الحرارية

| المادة | حد درجة الحرارة | الفائدة الرئيسية |

|---|---|---|

| إنكونيل 718 | 700°م | مقاومة الأكسدة |

| سيراميك SiC-Si3N4 | 1200°م | تمدد حراري قريب من الصفر |

| كربون-كربون | 2,000°م | تبديد حرارة سريع |

السيراميك عالي الإنتروبيا مثل (HfTaZrNb)C يحتفظ بـ 94% من صلابة درجة الحرارة العادية عند 1,000°م، مما يجعله مثاليًا لطلاءات المكبس. تقلل الدرع الحرارية المتكاملة مع عزل الأيروجيل من درجات حرارة سوائل الهيدروليك الداخلية بمقدار 80–100°م في تطبيقات مناولة اللكم.

دراسة حالة: أسطوانات ميلان اللكم في درجات حرارة محيطة تبلغ 300°م

لقد شهدت منشأة لإنتاج الصلب زيادة ثلاثية في فترات الصيانة بعد ترقية أنظمتها لأسطوانات ميلان اللadle. وقد تضمنت الترقيات استخدام قضبان مكبس من سبيكة Inconel 625 الخاصة، معالجة بطبقة رش HVOF تحتوي على مادة Cr3C2-NiCr. كما تم تركيب ختمات غدد مشربة بمواد سيراميكية يمكنها تحمل درجات حرارة تصل إلى 330 درجة مئوية. ساعدت بطانيات العزل متعددة الطبقات في خفض درجات الحرارة على السطح الخارجي بشكل كبير، من حوالي 285 إلى 67 درجة مئوية فقط. وبعد متابعة الأداء لمدة 18 شهرًا متواصلة، أظهرت سجلات الصيانة نتائج ملحوظة أيضًا. حيث انخفضت عمليات استبدال الختمات بنسبة 82 في المائة تقريبًا، بينما تراجعت حالات التصاق المكبس (galling) بنسبة 80 في المائة تقريبًا. وقد ترجمت هذه التحسينات إلى وفورات كبيرة في التكاليف، وانخفاض في وقت التوقف عن العمل للصيانة خلال العمليات الروتينية.

أنظمة الأسطوانات الهيدروليكية ذات السكتة الطويلة لمعدات металлورجي

احتياجات التزاحم الممتدة في مطاحن الدرفلة وآلات البثق

في عمليات التشغيل المعدنية الحديثة، تحتاج الأسطوانات الهيدروليكية إلى سير طويل نسبيًا، غالبًا يتجاوز 1.5 متر، فقط لمعالجة تلك البليتات الكبيرة في خطوط بثق الألومنيوم أو إدارة تشوه البليتات في مصانع الدرفلة الفولاذية. تكمن التحدي الحقيقي عندما تحتاج هذه الأنظمة إلى الحفاظ على توصيل قوة ثابتة طوال مدى حركتها بالكامل. تعمل مصانع الدرفلة الساخنة عادةً بسرعة 12 دورة في الدقيقة، ولا يرغب أحد في رؤية انخفاض في السرعة في منتصف السير. هذا هو السبب في استثمار معظم المنشآت في أنظمة تحكم هيدروليكية متقدمة هذه الأيام. نحن نتحدث عن أشياء مثل استخدام مجموعات متعددة المراحل من المكثفات مع صمامات تدفق مُعَوَّنة بالضغط. تساعد هذه الإعدادات في الحفاظ على ضغط التشغيل الحاسم البالغ 350 بار حتى تصل الأسطوانة إلى أقصى امتداد. هذا ما يصنع الفرق في كفاءة الإنتاج وطول عمر المعدات.

مقاومة الانبعاج وقوة العمود في التصاميم ذات السير الطويل

عندما تتجاوز نسب الطول إلى القطر حوالي 20:1، تظهر مخاطر حقيقية من مشاكل الانبعاج (Buckling). للتعامل مع هذه المسألة، يلجأ المهندسون إلى عدة استراتيجيات. وغالبًا ما يستخدمون مواد ذات قوة عالية مثل معدن 34CrMo4 الذي يمتلك مقاومة شد تبلغ حوالي 1,100 MPa. منهجية أخرى هي زيادة قطر الأسطوانة، وعادة ما يتجاوز هذا القطر 320 مم عند التعامل مع أطوال سير تزيد عن مترين. بعض التصاميم تتضمن جدران مركبة حيث يتم تنعيم الجزء الداخلي بدقة، ويكون الطبقة الخارجية من الفولاذ المطروي، مما يمنح مقاومة أفضل ضد القوى الملتوية. كل هذه التحسينات تؤدي إلى زيادة السعة بنسبة تصل إلى 28% قبل حدوث الانبعاج. هذا يعني أن المعدات قادرة على تحمل ما يصل إلى 18 MN من القوة المحورية أثناء عمليات الصب المستمر دون أن تفشل، مما يجعلها أكثر موثوقية في البيئات الصناعية.

أنظمة السير الموجهة ومحامل الدعم الوسيطة

تحمي المجموعات ذات الش strokes الموجهة بالقضيب ذات تحمل محاذاة 0.05 مم/متر انحراف الحمل الجانبي في مطاحن الدرفلة الرباعية. تقلل تحملات الدعم الوسطية، المتباعدة بفواصل تبلغ 1.2 قطر المكبس، من تأثيرات الطول غير المدعوم وتقلص امplitudes الاهتزازات الجانبية بنسبة 73% (SAE J1467). تسمح أجهزة الاستشعار المتكاملة للتآكل بالصيانة التنبؤية، مما يمد فترات الخدمة بمقدار 400 ساعة تشغيل إضافية بين الاستبدالات.

دراسة حالة: أسطوانة بسكت 2 متر في خط بثق الألومنيوم

أجرى أحد مصانع صهر المعادن في أمريكا الشمالية مؤخرًا عملية تجديد كبيرة لآلة البثق الخاصة به ذات القدرة 25 ميغا نيوتن، وذلك بتثبيت أسطوانات مصنوعة حسب الطلب بسكت (stroke) يبلغ طوله مترين. وتتضمن هذه المكونات الجديدة تصميمًا مزدوجًا للم gland بالإضافة إلى استخدام تحملات أسطوانية متحدة المركز، في حين تم تصنيع قضبان المكبس من فولاذ سبيكة 4140 تم تصلبها حتى درجة 60 HRC بالكامل. كما تم إضافة نظام دعم خاص مكون من 12 نقطة في منتصف مسار الحركة. وبعد تنفيذ هذه الترقيات، أظهرت سجلات الصيانة أن الفترة بين عمليات التجديد اللازمة أصبحت أطول بنسبة تقارب 25 بالمائة. والأكثر إثارة للإعجاب هو أنهم تمكنوا من الحفاظ على دقة الموضع ضمن نطاق 0.2 مليمتر فقط، رغم ارتفاع درجات الحرارة في واجهات القوالب لتصل إلى 700 درجة مئوية. وقد ترجم ذلك إلى استخدام أكثر كفاءة للمواد بشكل عام، حيث بلغ معدل استخدام البليت (Billet) حوالي 98.5 بالمائة كفاءة.

التكامل المخصص وتحسين متانة الأسطوانات الهيدروليكية

أسطوانات مخصصة وقابلة للتركيب وفقًا لمخططات المصنع

عادةً ما تعمل مصانع صهر الصلب وتصنيع المعادن الأخرى ضمن مساحات محدودة وإعدادات ماكينات قديمة، مما يعني أن الأسطوانات الهيدروليكية الخاصة بها يجب أن تناسب المخطط الموجود. يحل النهج القائم على الوحدات هذه المشكلة بشكل جيد، حيث يمكن تثبيت هذه الأنظمة بعدة طرق وتركيبها خطوة بخطوة، مما يوفر وقتًا كبيرًا أثناء التركيب في تلك المناطق المزدحمة في المصنع. عندما لا تكون المعدات القياسية كافية، فإن الوحدات الهيدروليكية المصنوعة حسب الطلب تتعامل مع متطلبات غير عادية مثل اتجاهات قوة غير معتادة وأنماط حركة مواد خاصة ونقاط سهلة الوصول للفحوصات الدورية المنتظمة. تضمن هذه الحلول المتخصصة تشغيل كل شيء بسلاسة دون التضحية بالأداء فقط لأن شيئًا ما كان يجب تعديله من الشكل الأصلي الذي خرجت به من المصنع.

إعادة التجهيز والتعاون مع الشركات المصنعة للمعدات الأصلية لتحقيق التكامل السلس

تُسهِّل الشراكة بين مصنعي المعدات الأصلية ومشغلي المصانع عمليات ترقية الأسطوانات. تستخدم البروتوكولات المشتركة للتصميم المحاكاة الرقمية للتحقق من التوافق، مما يقلل من تأخيرات التشغيل الناتجة عن مشاكل التوافق. تضمن الألواح القياسية ونظام التثبيت أن تتوافق الأسطوانات الجديدة مع البنية الهيدروليكية الحالية، معالجةً سببًا رئيسيًا لتأخير المشاريع.

الصيانة التنبؤية ومراقبة الحالة من أجل زيادة العمر الافتراضي

تقوم أجهزة الاستشعار المدمجة في إنترنت الأشياء (IoT) بمراقبة لزوجة التشحيم وتدهور ختم المكبس في الوقت الفعلي، وتدعم التخطيط للصيانة القائم على البيانات. تقوم خوارزميات التعلم الآلي بتحليل التغيرات في الضغط للتنبؤ بفترة الأعطال بدقة ±3%. يُطيل هذا النهج الاستباقي عمر الأسطوانة بنسبة تتراوح بين 20 و35% ويقلل من توقفات العمل غير المخطط لها بنسبة 60% مقارنةً بجداول الصيانة المعتمدة على الوقت.

قسم الأسئلة الشائعة

ما هي استخدامات الأسطوانات الهيدروليكية ذات الضغط العالي؟

تُستخدم الأسطوانات الهيدروليكية ذات الضغط العالي بشكل شائع في التطبيقات الصعبة ضمن مجال الصناعات المعدنية، مثل آلات التشكيل بالضغط (Forging presses) ومعدات البثق (Extrusion equipment) ومحالج الدرفلة (Rolling mills). وهي تتحمل ضغوطاً شديدة لتسهيل عمليات مثل تشكيل المعادن وتشويه أشكالها.

كيف يتعامل المهندسون مع التمدد الحراري في الأسطوانات الهيدروليكية؟

يتعامل المهندسون مع التمدد الحراري من خلال استخدام طلاءات متقدمة، وأختام، واختيار مواد تقلل من تأثير الحرارة. تلعب تقنيات مثل طلاءات العزل الحراري (Thermal barrier coatings) والأختام الفلورية الكاملة (Perfluoroelastomer seals) أدواراً حاسمة في الحفاظ على وظائف الأسطوانة تحت درجات الحرارة المرتفعة.

ما هي المواد التي تحسّن مقاومة الانبعاج (Buckling resistance) في الأسطوانات ذات السكتة الطويلة (Long-stroke cylinders)؟

تُستخدم مواد مثل 34CrMo4 وتصاميم تدمج جدراناً مركبة لتحسين مقاومة الانبعاج في الأسطوانات ذات السكتة الطويلة. تُحسّن هذه الأساليب بشكل كبير قدرة الأسطوانة على تحمل القوى المحورية أثناء العمليات.

كيف يمكن أن يُطيل الصيانة التنبؤية من عمر الأسطوانات الهيدروليكية؟

تستفيد الصيانة التنبؤية من أجهزة استشعار إنترنت الأشياء (IoT) وخوارزميات التعلم الآلي لمراقبة حالة الأسطوانات الهيدروليكية في الوقت الفعلي. ويتيح هذا النهج القائم على البيانات التنبؤ بدقة بفترات حدوث الأعطال، مما يسمح بالتدخل في الوقت المناسب لتمديد عمر المعدات وتقليل وقت التوقف.

جدول المحتويات

- تصميم الأسطوانات الهيدروليكية عالية الضغط لتطبيقات صناعة المعادن المُطالبَة

- المرونة الحرارية في الأسطوانات الهيدروليكية للبيئات ذات درجات الحرارة القصوى

- أنظمة الأسطوانات الهيدروليكية ذات السكتة الطويلة لمعدات металлورجي

- التكامل المخصص وتحسين متانة الأسطوانات الهيدروليكية

-

قسم الأسئلة الشائعة

- ما هي استخدامات الأسطوانات الهيدروليكية ذات الضغط العالي؟

- كيف يتعامل المهندسون مع التمدد الحراري في الأسطوانات الهيدروليكية؟

- ما هي المواد التي تحسّن مقاومة الانبعاج (Buckling resistance) في الأسطوانات ذات السكتة الطويلة (Long-stroke cylinders)؟

- كيف يمكن أن يُطيل الصيانة التنبؤية من عمر الأسطوانات الهيدروليكية؟