Progettazione di Cilindri Idraulici ad Alta Pressione per Applicazioni Metallurgiche Impegnative

Sfide dell'Alta Pressione nella Lavorazione dell'Acciaio e dei Metalli

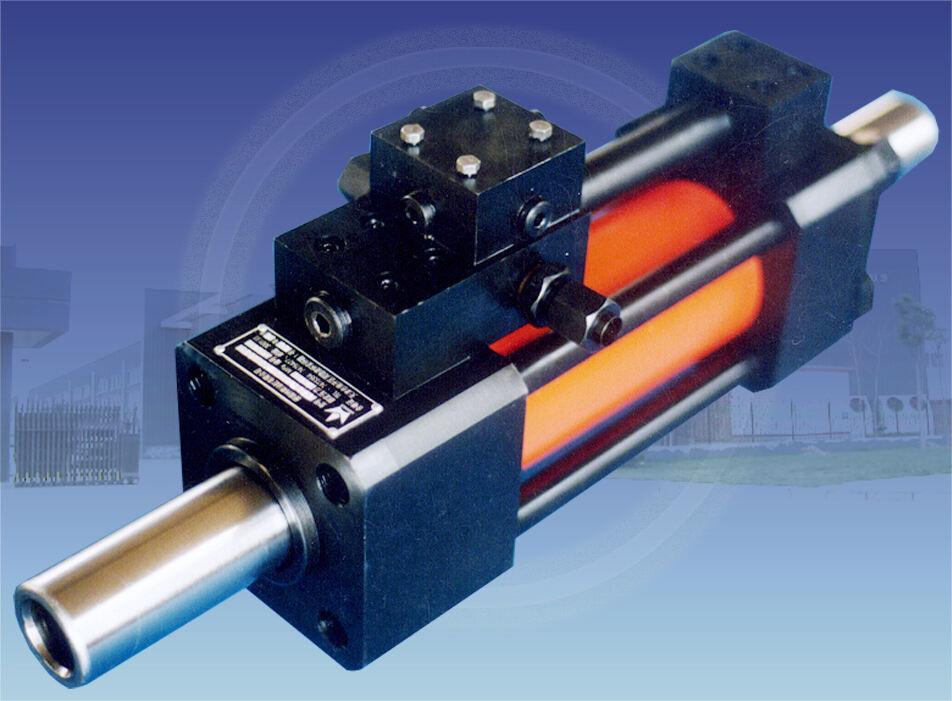

Nei laboratori metallurgici di tutto il paese, i cilindri idraulici gestiscono regolarmente pressioni ben oltre i 400 bar, circa 5.800 psi. Le presse per forgiatura e l'equipaggiamento per estrusione richiedono tipicamente specifiche ancora più elevate, a volte superando i 10.000 psi durante il funzionamento. Tutta questa forza bruta fa sentire rapidamente i suoi effetti sui componenti del cilindro. Le guarnizioni si logorano più velocemente del normale e le aste metalliche mostrano danni superficiali dopo cicli ripetuti. Lo stress costante rende inoltre le saldature del barile vulnerabili alla formazione di crepe da fatica nel tempo. Quando la temperatura aumenta durante il processo, l'espansione termica diventa un ulteriore problema per il mantenimento dell'integrità della pressione. I produttori devono mantenere tolleranze estremamente strette di +/- 0,05 mm soltanto per evitare che i fluidi fuoriescano dai punti non previsti.

Soluzioni ingegneristiche per un'efficace resistenza alla pressione prolungata

Per affrontare questi problemi, gli ingegneri hanno sviluppato diversi miglioramenti, tra cui guarnizioni pistone multistadio, flange del barile più resistenti e schemi di saldatura disposti in modo sfalsato, che aiutano a distribuire i punti di stress sui componenti. Utilizzando l'analisi agli elementi finiti, comunemente chiamata FEA, i produttori possono regolare con precisione la forma delle bocche, riducendo di circa il 27% quegli spiacevoli picchi di pressione causati da turbolenze interne al sistema, rispetto ai vecchi design in ghisa. Un'altra importante caratteristica di sicurezza è rappresentata dalle valvole di sicurezza doppie, che fungono da sistemi di riserva in situazioni di sovraccarico: un elemento assolutamente indispensabile se si vuole evitare un guasto totale dell'equipaggiamento durante processi di fusione prolungati, dove l'interruzione della produzione non è realmente un'opzione.

Selezione dei Materiali e Spessore delle Pareti per Sicurezza e Durabilità

I cilindri ad alta pressione utilizzano canne in acciaio forgiato ASTM A519 con carichi di snervamento di 850 MPa, abbinati a steli dei pistoni cementati (60–62 HRC) per resistenza ai graffi. I produttori utilizzano ormai modelli computazionali per calcolare lo spessore ottimale delle pareti in base alle esigenze di pressione:

| Valutazione della pressione | Spessore Minimo della Parete (mm) | Fattore di sicurezza |

|---|---|---|

| 300 bar | 25 | 4:1 |

| 500 bar | 38 | 3.5:1 |

| 700 bar | 54 | 3:1 |

Questo approccio basato sui dati garantisce integrità strutturale riducendo al minimo l'eccesso di progettazione del materiale.

Caso Studio: Cilindri per Presse di Fucinatura in Funzione a 400 Bar

Un importante produttore di componenti automobilistici ha recentemente aggiornato il proprio impianto di forgiatura da 40 MN con cilindri appositamente progettati. Questi includevano canne in lega 42CrMo4 rinforzata per garantire maggiore resistenza, sensori wireless che monitorano sia la pressione che la temperatura all'interno dei premistoppa, oltre a tripli anelli di tenuta sui pistoni sostenuti da anelli in PTFE per prevenire perdite. Dopo l'attuazione di questi cambiamenti, l'azienda ha osservato un fenomeno notevole: i fermi non pianificati dell'attrezzatura sono diminuiti drasticamente del circa il 62% in soli 18 mesi. Ancora più impressionante è stato il comportamento dei componenti sotto condizioni estreme. Il sistema ha mantenuto una perdita interna inferiore allo 0,1% alla pressione di 400 bar, resistendo a 1.200 cicli di compressione intensi ogni singolo giorno. Anche l'analisi dei campioni d'olio dopo l'installazione ha rivelato un altro aspetto importante: il numero di particelle di ferro in sospensione è diminuito dell'83% rispetto al passato, il che indica che i componenti resistono molto meglio all'usura continua e intensiva rispetto a prima.

Resilienza Termica nei Cilindri Idraulici per Ambienti ad Alta Temperatura

Impatto del Metallo Fuso e della Radiazione del Forno sulle Prestazioni del Cilindro

In ambito metallurgico, i cilindri idraulici devono costantemente affrontare condizioni estreme. Le temperature intorno ai bagni di metallo fuso possono superare ampiamente i 300 gradi Celsius, e c'è sempre quell'intenso calore irradiato dai forni vicini. Qual è il risultato? I materiali standard per le guarnizioni si degradano circa il 40 percento più rapidamente rispetto a quelli in normali ambienti industriali. Nemmeno le aste dei pistoni in acciaio se la cavano molto meglio, visto che perdono resistenza alla trazione tra lo 0,5 percento e oltre l'1 percento per ogni ulteriore aumento di 50 gradi al di sopra dei 200°C. A peggiorare le cose, c'è il calore irradiato proveniente dalle linee di colata, che accelera il tasso di ossidazione superficiale triplicandolo. Tutto ciò significa che gli ingegneri devono pensare fuori dagli schemi tradizionali quando progettano questi componenti, se vogliono che resistano a queste condizioni così avverse.

Rivestimenti e Guarnizioni Avanzati per Stabilità Termica

I rivestimenti termoisolanti, comunemente chiamati TBC (Thermal Barrier Coatings), riducono il trasferimento di calore verso quei componenti vitali di circa il 55% al 70%. Questi rivestimenti funzionano grazie alla loro struttura stratificata, in cui gli strati superiori in ceramica agiscono da isolanti, mentre i bond coat gestiscono la complessa questione delle diverse espansioni termiche. Per quanto riguarda i materiali di tenuta in grado di resistere al calore, le guarnizioni in perfluoroelastomero si rivelano molto efficaci. Resisto bene anche a temperature che raggiungono circa 315 gradi Celsius. I test dimostrano che queste guarnizioni durano quattro volte in più rispetto alle normali guarnizioni in nitrile quando sottoposte a condizioni di invecchiamento accelerato. Esaminando quanto scoperto finora dalla ricerca, i rivestimenti di zirconia stabilizzata con ittrio, applicati mediante plasma, fanno anch'essi una notevole differenza. Durante lunghi periodi in forni, le superfici trattate con questi rivestimenti rimangono circa 182 gradi più fredde rispetto alle superfici non trattate. Questo tipo di prestazione è determinante nelle applicazioni industriali dove la longevità dei componenti è cruciale.

Tecnologie in Inconel, Compositi Ceramici e Schermi Termici

| Materiale | Limite di temperatura | Principale vantaggio |

|---|---|---|

| Inconel 718 | 700°c | Resistenza all'ossidazione |

| Ceramica SiC-Si3N4 | 1.200°C | Espansione termica quasi nulla |

| Carbon-carbon | 2.000°C | Dissipazione rapida del calore |

Ceramiche ad alta entropia come (HfTaZrNb)C mantengono il 94% della durezza a temperatura ambiente a 1.000°C, risultando ideali per i rivestimenti delle aste dei pistoni. Gli schermi termici integrati con isolamento in aerogel riducono la temperatura interna del fluido idraulico di 80–100°C nelle applicazioni di movimentazione delle bilance.

Caso Studio: Cilindri di Inclinazione delle Bilance a Temperature Ambiente di 300°C

Un impianto per la produzione di acciaio ha registrato un triplicarsi degli intervalli di manutenzione dopo aver aggiornato i sistemi dei cilindri di inclinazione delle bilge. I miglioramenti hanno incluso speciali aste pistoniche in Inconel 625 trattate con rivestimento HVOF contenente materiale Cr3C2-NiCr. È stato inoltre installato un sigillo cerchio con guarnizioni impregnate di ceramica, in grado di sopportare temperature fino a 330 gradi Celsius. Coperte isolanti multistrato hanno contribuito a ridurre in modo significativo le temperature superficiali esterne, passando da circa 285 a soli 67 gradi Celsius. Dopo aver monitorato le prestazioni per quasi 18 mesi consecutivi, i registri di manutenzione hanno mostrato risultati notevoli. Le sostituzioni delle guarnizioni sono diminuite di circa l'82%, mentre i casi di grippaggio delle aste sono calati di quasi l'80%. Questi miglioramenti si sono tradotti in significativi risparmi di costo e minori fermi macchina per riparazioni durante le operazioni regolari.

Sistemi di Cilindri Idraulici a Lunga Corsa per Macchinari Metallurgici

Necessità di Maggiore Corsa nei Laminatoi e Nelle Presse di Estrusione

Nelle moderne operazioni di lavorazione dei metalli, i cilindri idraulici richiedono corse piuttosto lunghe, spesso superiori a 1,5 metri, solo per gestire quei grandi billetti nelle linee di estrusione dell'alluminio o controllare la deformazione dei lingotti nei laminatoi a caldo. La vera sfida emerge quando questi sistemi devono continuare a erogare una forza costante per tutta la loro corsa. I laminatoi a caldo di norma effettuano circa 12 cicli al minuto e nessuno desidera che la velocità diminuisca a metà corsa. Per questo motivo, la maggior parte degli impianti investe in avanzati sistemi di controllo idraulico. Parliamo, ad esempio, di batterie di accumulatori multistadio abbinate a valvole di flusso compensate in pressione. Queste configurazioni aiutano a mantenere quella fondamentale pressione operativa di 350 bar fino a quando il cilindro non raggiunge completamente l'estensione. Questo fa tutta la differenza in termini di efficienza produttiva e durata dell'equipaggiamento.

Resistenza al Carico di Punta e Resistenza di Colonna nelle Progettazioni con Corse Lunghe

Quando i rapporti tra corsa e diametro superano circa 20:1, esiste un concreto rischio di problemi di instabilità. Per affrontare questa questione, gli ingegneri ricorrono a diverse strategie. Spesso utilizzano materiali ad alta resistenza come il 34CrMo4, che ha una resistenza a trazione di circa 1.100 MPa. Un altro approccio consiste nell'aumentare il diametro del barilotto, andando tipicamente oltre i 320 mm quando si ha a che fare con corse superiori ai 2 metri. Alcuni progetti prevedono pareti composite in cui l'interno è lavorato con precisione e lo strato esterno è in acciaio forgiato, offrendo una migliore resistenza alle forze di torsione. Tutti questi miglioramenti si traducono in una capacità aumentata di circa il 28% prima dell'insorgere di instabilità. Questo significa che l'equipaggiamento può sopportare fino a 18 MN di forza assiale durante le operazioni di colata continua senza incorrere in guasti, rendendolo molto più affidabile in contesti industriali.

Sistemi a Corsa Guidata e Cuscinetti di Supporto Intermedi

Gruppi di spinta con guida a rotaia e tolleranza di allineamento di 0,05 mm/m prevengono la deviazione da carico laterale nei laminatoi a 4 cilindri. I cuscinetti di supporto intermedi, distanziati a intervalli di 1,2 diametri del pistone, riducono gli effetti della lunghezza non supportata e abbassano l'ampiezza delle vibrazioni laterali del 73% (SAE J1467). Sensori integrati di usura permettono la manutenzione predittiva, estendendo gli intervalli di manutenzione di 400 ore operative tra una sostituzione e l'altra.

Caso Studio: Cilindro con Corsa di 2 Metri in Linea di Estrusione Alluminio

Un'operazione di fusione in Nord America ha recentemente sottoposto a un importante rimodellamento il proprio torchio di estrusione da 25 meganewton, installando cilindri su misura con una corsa di 2 metri. Questi nuovi componenti includono un design con doppio stelo e cuscinetti a rulli conici, mentre le aste dei pistoni sono realizzate in acciaio legato 4140 temprato fino a 60 HRC. È stato inoltre aggiunto un particolare sistema di supporto a 12 punti esattamente al centro del percorso di corsa. Dopo l'attuazione di questi aggiornamenti, i registri di manutenzione indicano circa il 25 percento in più di tempo tra un intervento di revisione e l'altro. Ancora più impressionante è il fatto che siano riusciti a mantenere un'accuratezza posizionale entro soli 0,2 millimetri nonostante le temperature operative che raggiungono fino a 700 gradi Celsius sulle superfici delle matrici. Questo si è tradotto in un miglior utilizzo complessivo del materiale, con un'utilizzazione dei billetti che ora si attesta intorno al 98,5 percento di efficienza.

Integrazione personalizzata e ottimizzazione della durata dei cilindri idraulici

Cilindri modulari e su misura per layout specifici degli impianti

I laminatoi e altri impianti metallurgici operano generalmente in spazi limitati e con configurazioni di macchinari datate, il che significa che i loro cilindri idraulici devono adattarsi al layout esistente. L'approccio modulare risolve piuttosto bene questo problema, poiché questi sistemi possono essere montati in diversi modi e assemblati passo dopo passo, risparmiando notevole tempo durante l'installazione in quelle aree di fabbrica anguste. Quando l'equipaggiamento standard semplicemente non è sufficiente, unità idrauliche personalizzate gestiscono ogni tipo di esigenza insolita, come direzioni di forza particolari, schemi di movimentazione di materiali specifici e punti di accesso agevolati per le normali operazioni di manutenzione. Queste soluzioni specializzate assicurano che tutto funzioni in modo armonioso senza dover rinunciare alle prestazioni solo perché qualcosa è stato modificato rispetto a ciò che era previsto nell'originale configurazione standard.

Retrofitting e collaborazione con i costruttori OEM per un'integrazione perfetta

La collaborazione tra OEM e operatori degli impianti semplifica le modifiche sui cilindri. Protocolli di progettazione congiunti utilizzano simulazioni digitali per verificare il montaggio, riducendo i ritardi di messa in servizio causati da problemi di compatibilità. Piastre di interfaccia e sistemi di montaggio standardizzati garantiscono l'allineamento dei nuovi cilindri con le architetture idrauliche esistenti, affrontando una causa principale di ritardi nei progetti.

Manutenzione predittiva e monitoraggio dello stato per una maggiore durata

Sensori IoT integrati monitorano in tempo reale la viscosità del lubrificante e il degrado del sigillo della verga, supportando una pianificazione della manutenzione basata sui dati. Algoritmi di machine learning analizzano le variazioni di pressione per prevedere finestre di guasto con un'accuratezza del ±3%. Questa strategia proattiva estende la vita operativa dei cilindri del 20–35% e riduce i fermi non programmati del 60% rispetto ai programmi di manutenzione basati sul tempo.

Sezione FAQ

A cosa servono i cilindri idraulici ad alta pressione?

I cilindri idraulici ad alta pressione sono comunemente utilizzati in applicazioni impegnative nel settore della metallurgia, come presse per forgiatura, impianti di estrusione e laminatoi. Resistono a pressioni estreme per facilitare processi come la formatura e la deformazione dei metalli.

Come gestiscono gli ingegneri l'espansione termica nei cilindri idraulici?

Gli ingegneri gestiscono l'espansione termica impiegando rivestimenti avanzati, guarnizioni e scelte di materiali che riducono gli effetti del calore. Tecnologie come i rivestimenti termici e le guarnizioni in perfluoroelastomero svolgono un ruolo fondamentale nel mantenere il funzionamento dei cilindri sotto alte temperature.

Quali materiali migliorano la resistenza all'instabilità nei cilindri con corsa lunga?

Materiali come il 34CrMo4 e soluzioni progettuali che includono pareti composite vengono utilizzati per migliorare la resistenza all'instabilità nei cilindri con corsa lunga. Questi approcci aumentano in modo significativo la capacità del cilindro di resistere a forze assiali durante le operazioni.

In che modo la manutenzione predittiva può prolungare la vita dei cilindri idraulici?

La manutenzione predittiva sfrutta sensori IoT e algoritmi di machine learning per monitorare in tempo reale lo stato dei cilindri idraulici. Questo approccio basato sui dati predice con precisione le finestre di guasto, consentendo interventi tempestivi che prolungano la durata delle apparecchiature e riducono i tempi di inattività.

Indice

- Progettazione di Cilindri Idraulici ad Alta Pressione per Applicazioni Metallurgiche Impegnative

- Resilienza Termica nei Cilindri Idraulici per Ambienti ad Alta Temperatura

- Sistemi di Cilindri Idraulici a Lunga Corsa per Macchinari Metallurgici

- Integrazione personalizzata e ottimizzazione della durata dei cilindri idraulici

-

Sezione FAQ

- A cosa servono i cilindri idraulici ad alta pressione?

- Come gestiscono gli ingegneri l'espansione termica nei cilindri idraulici?

- Quali materiali migliorano la resistenza all'instabilità nei cilindri con corsa lunga?

- In che modo la manutenzione predittiva può prolungare la vita dei cilindri idraulici?