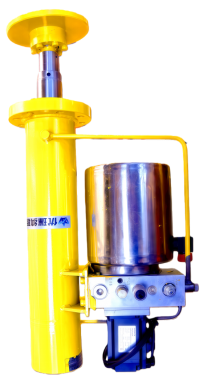

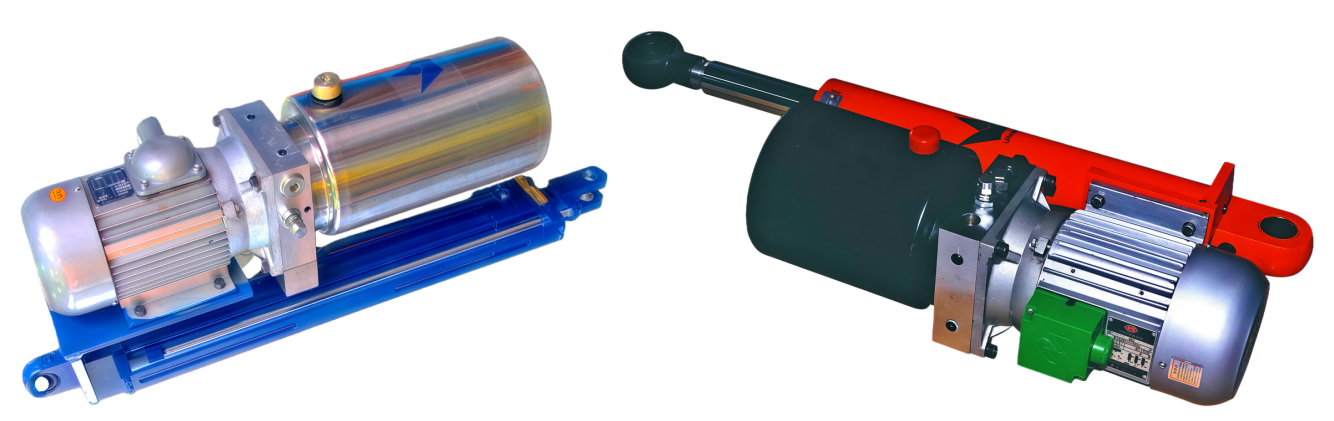

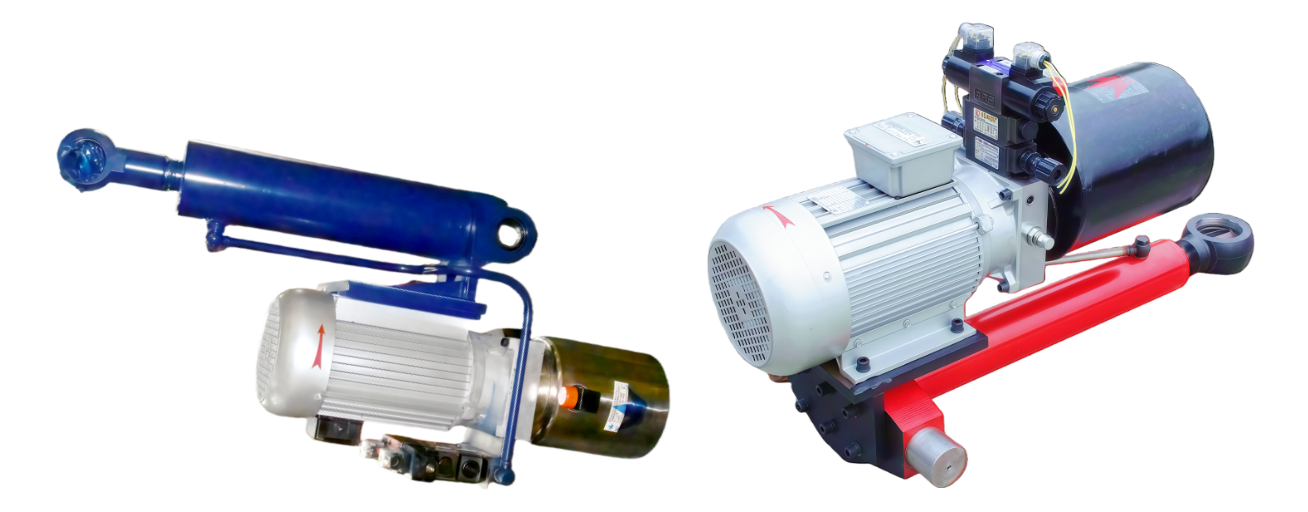

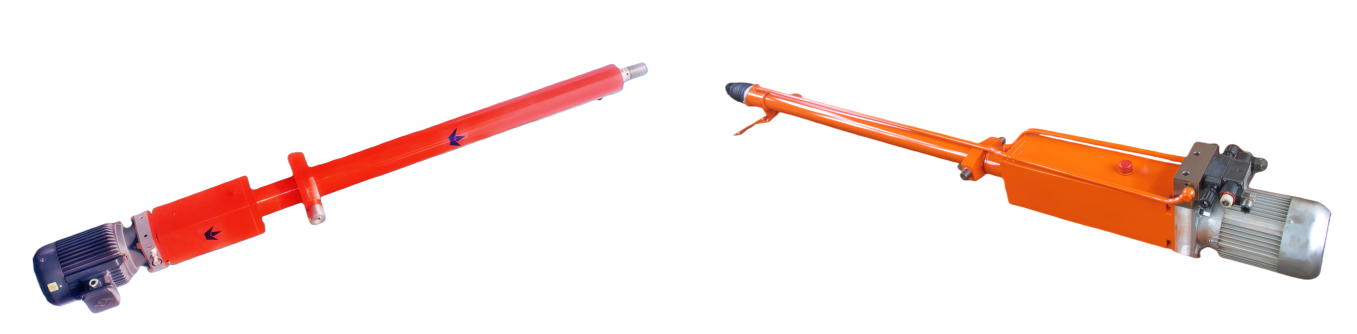

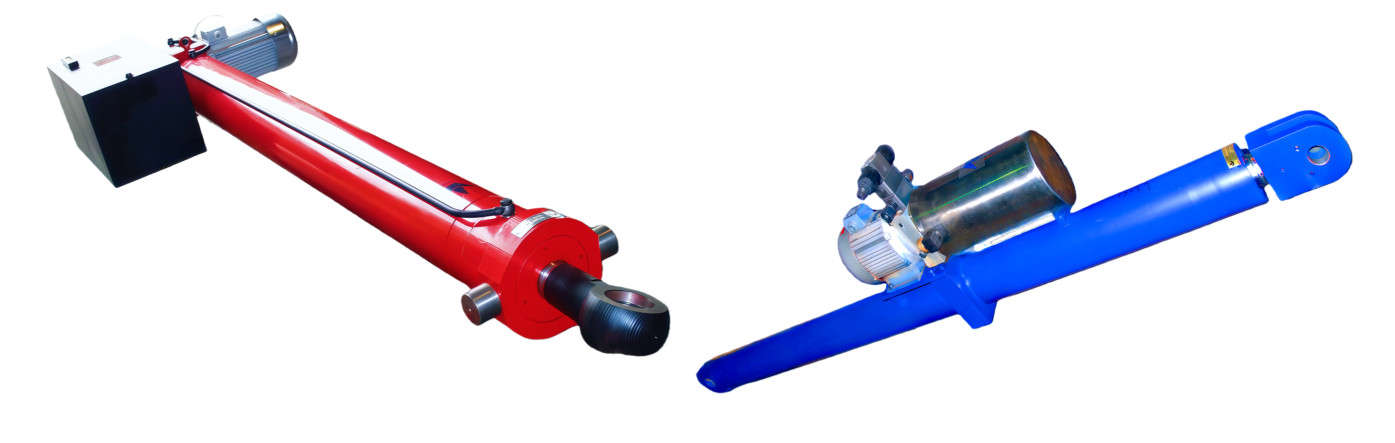

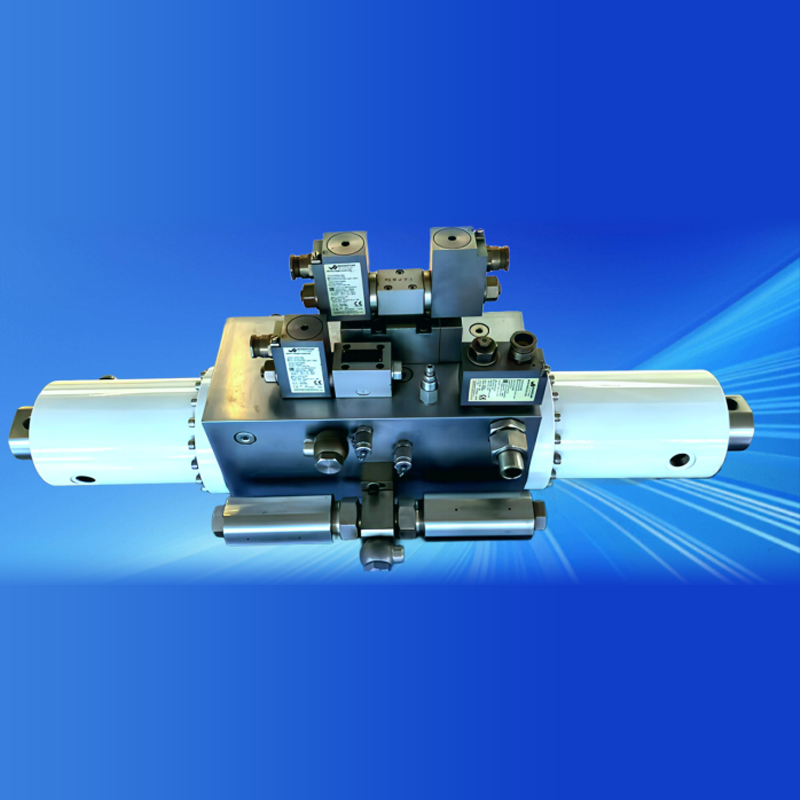

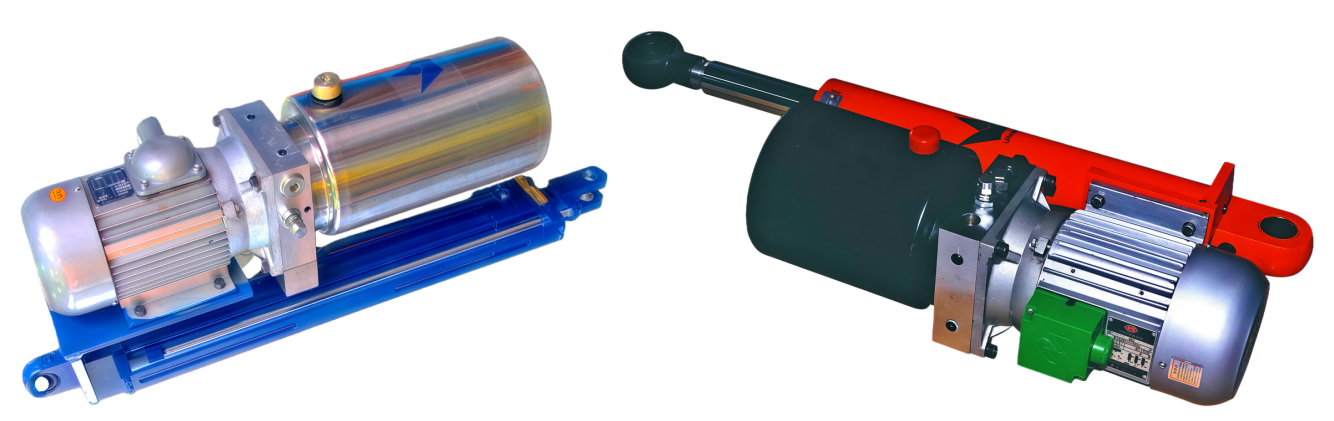

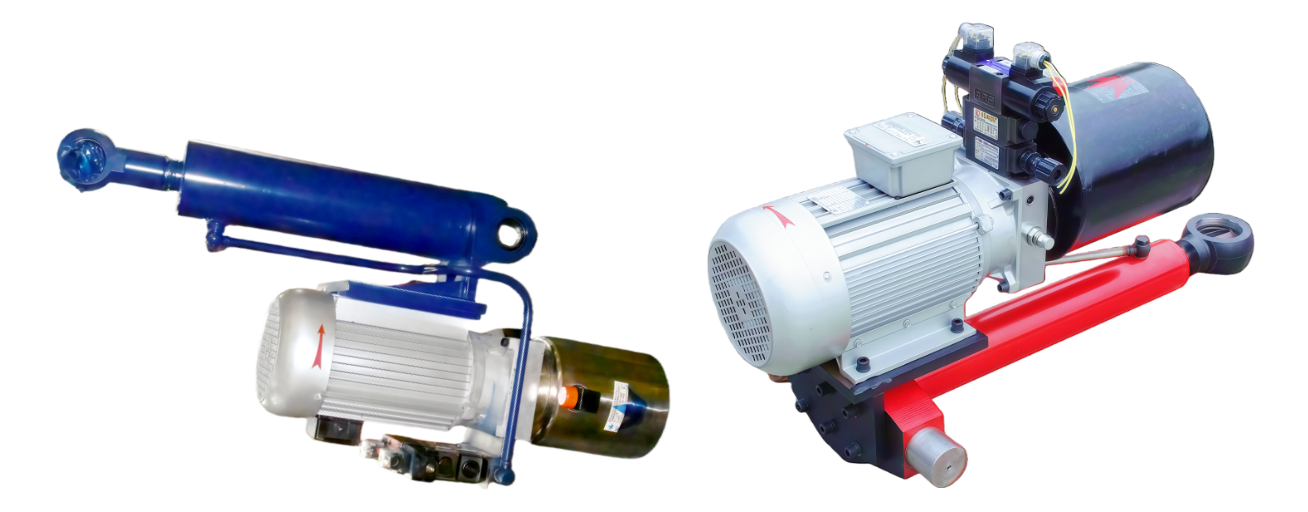

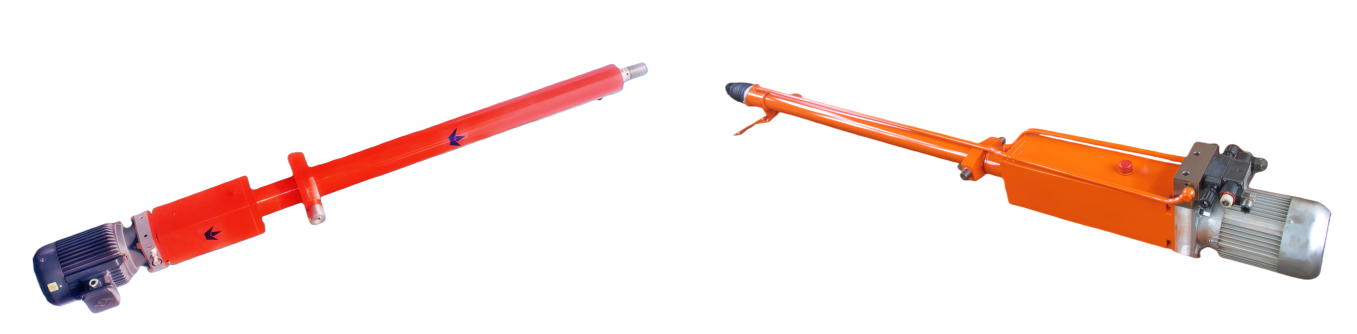

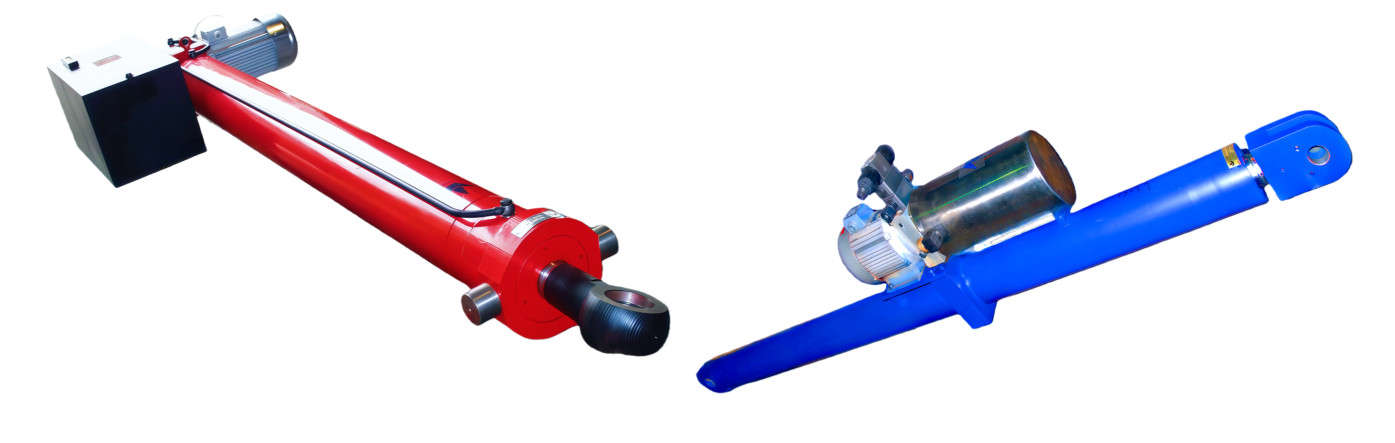

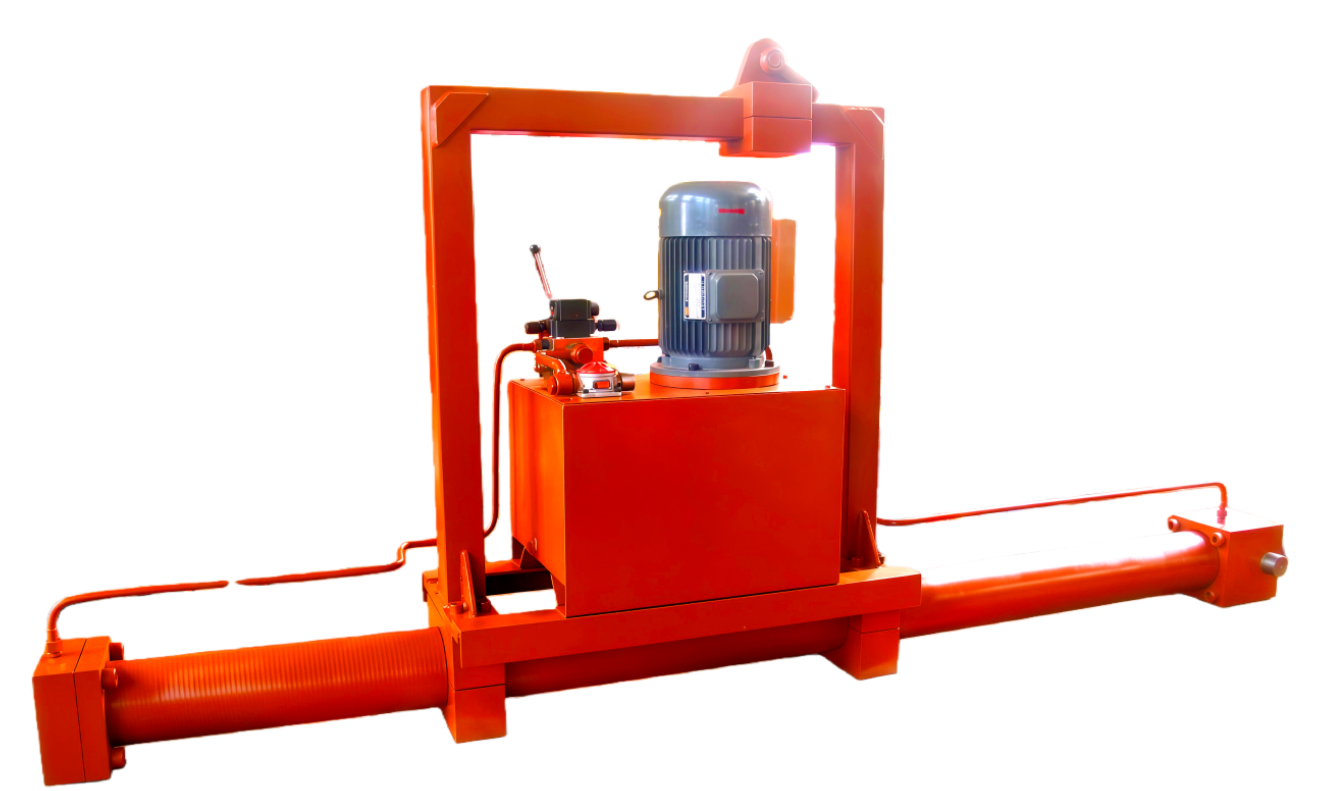

Foto von elektrohydraulischen Zylindern

Übersicht über elektrohydraulische Zylinder (EHC)

Elektrohydraulische Zylinder (EHCs) sind hochintegrierte hydraulische Einheiten, die kompakt Motoren, Pumpen, Ventile, Zylinderkörper und Öltanks vereinen. Durch Umschalten der Phase einer Dreiphasen-Stromversorgung kann das Aus- und Einfahren des Hydraulikzylinders gesteuert werden. Im Vergleich zu mechanisch angetriebenen elektrischen Zylindern (z. B. Kugelgewinde- oder Trapezgewindezylinder) bieten EHCs folgende Vorteile:

・Kompakt und leicht: 30 % geringeres Volumen und 25 % geringeres Gewicht als mechanisch angetriebene elektrische Zylinder bei gleicher Leistung.

・ Energiesparend: 40 % niedrigerer Energieverbrauch, unterstützt Lastanlauf und Überlastschutz. ・ Intelligente Regelung: Kraft, Geschwindigkeit und Hub können stufenlos eingestellt werden.

・ Hohe Zuverlässigkeit: Integrierter Positionierverriegelungsmechanismus, hohe Stoßfestigkeit und reibungsloser Betrieb.

Technische Merkmale der UE-Serie

1. Kernarchitektur

Die UE-Serie integriert ein spezielles hydraulisches Aggregat mit dem Zylinderkörper, erhältlich in zwei Ausführungen:

・UEC Inline-Ausführung: Aggregat und Zylinder sind entlang einer einzigen Achse ausgerichtet, ideal für platzbeschränkte Anwendungen.

・UEG Parallel-Ausführung: Aggregat und Zylinder sind auf parallelen Doppelachsen angeordnet, was eine flexible Montage ermöglicht.

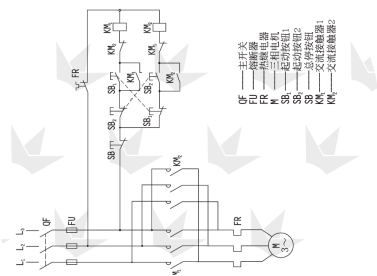

2. Die Stromversorgungssystem

・Stromversorgung: Dreiphasig 380V/50Hz.

·Motorleistung:

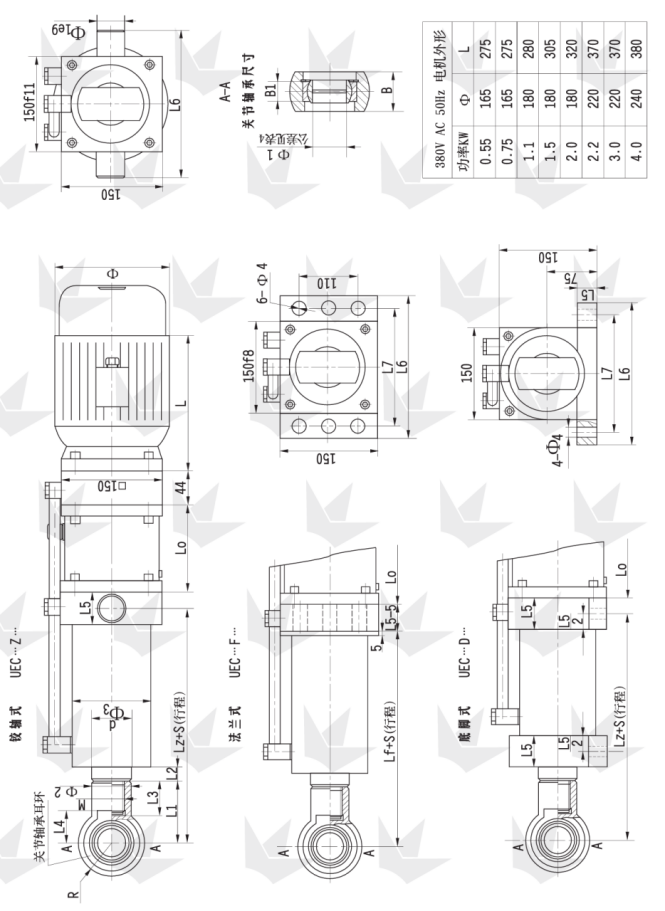

·UEC-Serie: 0,55 kW–4 kW (8 Ausführungen).

·UEG-Serie: 0,55 kW–15 kW (12 Ausführungen)

·Hydraulikkreislauf: Ausgestattet mit hochwertigen Pumpen, Ventilen und Dichtungen. Komponenten sind präzisionsgefertigt und gemäß ISO-Normen streng geprüft.

3. Leistungsparameter

Serie |

Zylinderdurchmesserbereich |

Max. Schubkraft/Max. Zugkraft |

Montagemöglichkeiten |

UEC |

7 Typen |

200kN/134kN |

3 Kolbendurchmesser + 3 Montagearten |

UEG |

15 Typen |

1.227kN/920kN |

7 Differenzialzylinder / 4 Konstantgeschwindigkeitszylinder |

4. Anpassungsdienste

Unterstützt nicht-standardisierte Anpassungen, einschließlich:

・ Spezielle Funktionen (z. B. explosionsgeschützt, hitzebeständig).

・ Höhere Schubkraftangaben.

・ Kompatibilität mit verschiedenen hydraulischen Ventilsteuersystemen.

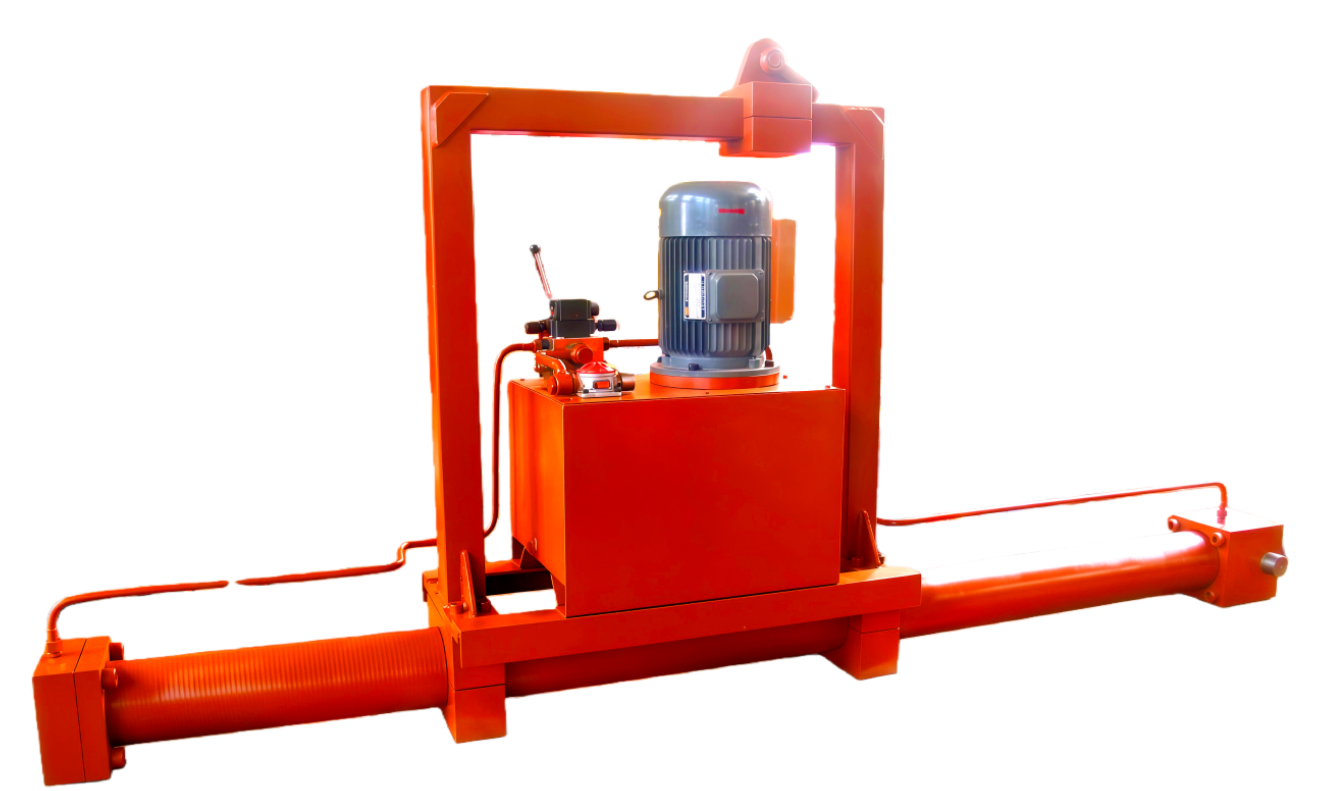

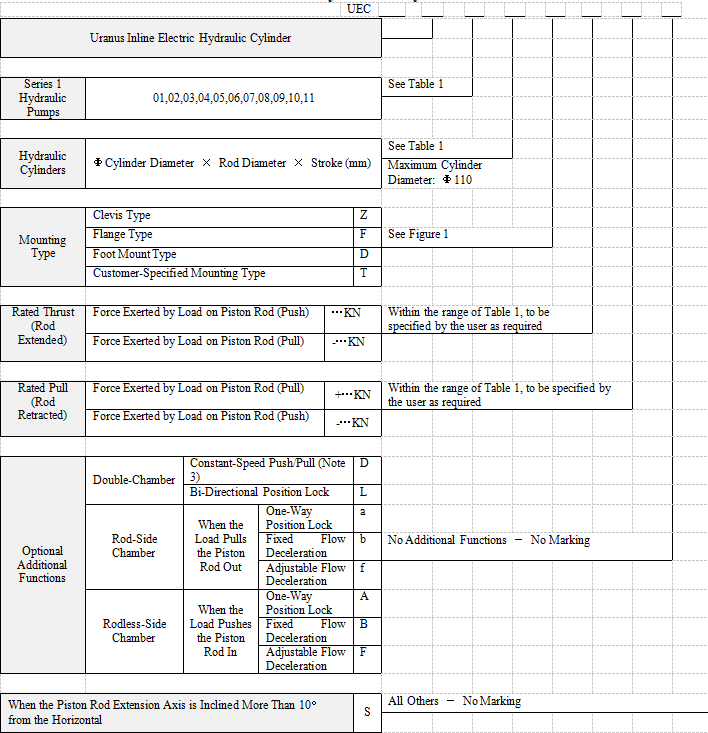

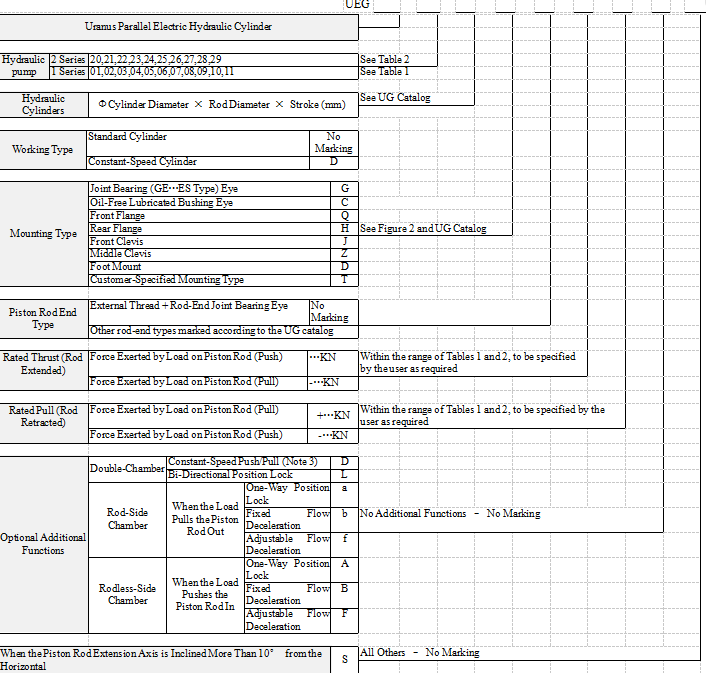

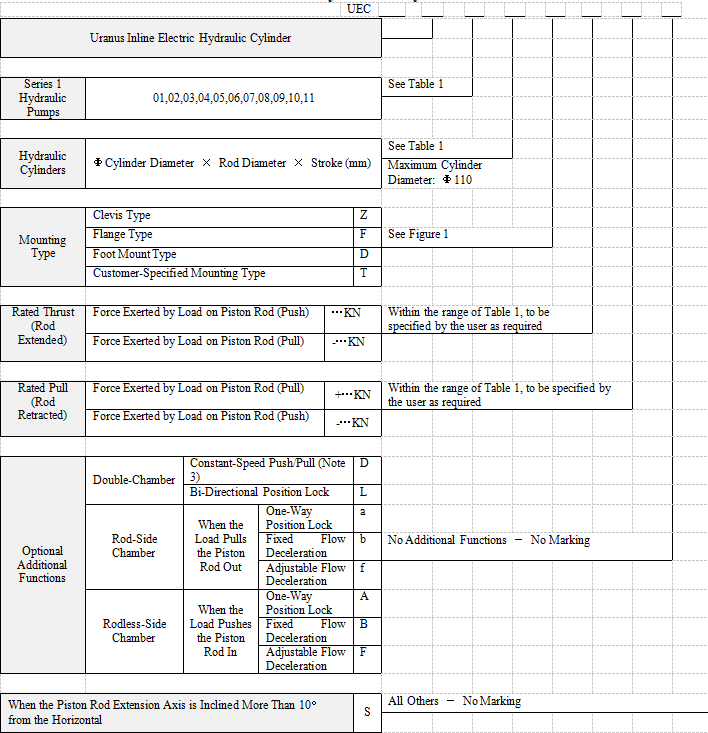

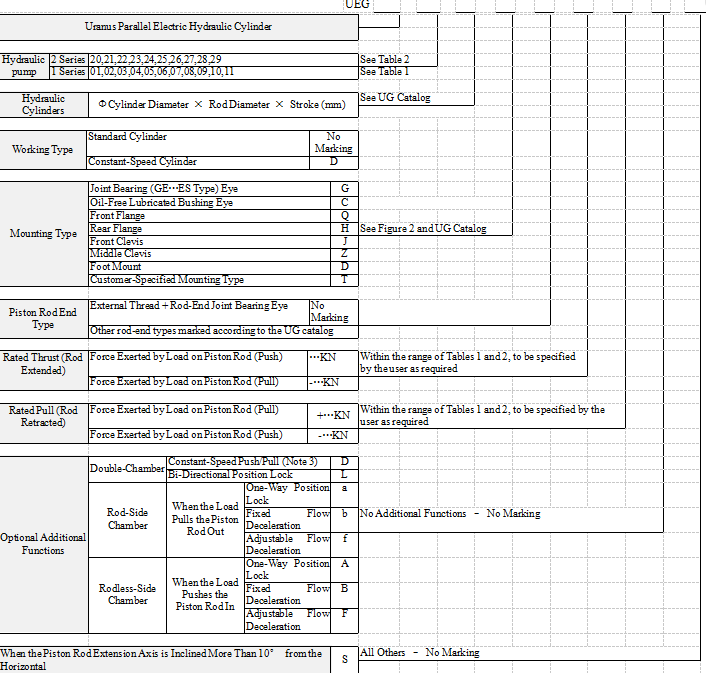

Auswahlführer für UE-Serie elektrische Hydraulikzylinder

1. Aufbau: Die elektrischen Hydraulikzylinder der UE-Serie (EHCs) bestehen aus zwei Hauptkomponenten: dem Hydraulikzylinder und dem hydraulischen Aggregat. Bei der UEC-Serie sind der Hydraulikzylinder und das Aggregat entlang einer einzigen Achse montiert, während sie bei der UEG-Serie in einer parallelen, doppelachsigen Konfiguration angeordnet sind. Das hydraulische Aggregat besteht aus einem Motor, einer Hydraulikpumpe, einem patronenförmigen Wegeventil mit Gewinde und einem Öltank. Es gibt zwei Serien von Hydraulikpumpen, Serie 1 und Serie 2. Im Allgemeinen werden Pumpen der Serie 1 für die UEC-Serie und Pumpen der Serie 2 für die UEG-Serie bevorzugt. Für besondere Anforderungen können jedoch UEC-Zylinder auch Pumpen der Serie 2 verwenden, und UEG-Zylinder können Pumpen der Serie 1 verwenden.

2. Hydraulikpumpen: Die hydraulischen Pumpen der Baureihe 1 umfassen 11 Ausführungen, nummeriert von 01–11. Die Pumpen der Baureihe 2 umfassen 10 Ausführungen, nummeriert von 20–29. Da Pumpen mit festem Hubvolumen verwendet werden, ist die Vor-/Zurücklaufgeschwindigkeit jeder Zylinder-Pumpe-Kombination konstant und kann den Tabellen 1 und 2 entnommen werden.

3. Hydraulikzylinder: Die UEC-Serie bietet 7 Zylinderdurchmesser, während die UEG-Serie 15 Zylinderdurchmesser bereitstellt. Jeder Zylinderdurchmesser ist mit drei standardmäßigen Kolbenstangendurchmessern erhältlich, und Sonderausführungen der Kolbenstangendurchmesser können ebenfalls nach Anforderung kundenspezifisch gefertigt werden.

4. Auswahlbedingungen: Bei der Auswahl eines elektrischen Hydraulikzylinders sollten Sie zunächst folgende Parameter und Bedingungen als Grundlage für die Auswahl angeben:

4.1 Schubkraft, Zugkraft und Hub 4.2 Schubgeschwindigkeit und Zuggeschwindigkeit 4.3 Befestigungsart 4.4 Zusätzliche Funktionsanforderungen

4.1 Schubkraft, Zugkraft und Hub Diese Parameter ergeben sich aus den Betriebsbedingungen. Zum Beispiel, wenn ein EHC verwendet wird, um einen Wagen oder ein Tor horizontal zu schieben oder zu ziehen, entspricht die erforderliche Schub- bzw. Zugkraft der Summe aus Widerstands- und Beschleunigungskräften des Wagens oder Tors. In diesem Fall sind sowohl Schub- als auch Zugkräfte positiv. Wenn ein Hydraulikzylinder verwendet wird, um einen schweren Gegenstand anzuheben und abzusenken, ist die Druckkraft positiv und die Zugkraft negativ. Umgekehrt, wenn der Zylinder einen schweren Gegenstand hebt und dann absenkt, ist die Zugkraft positiv und die Druckkraft negativ. Wenn sich der Zylinder im unbelasteten Zustand ausfährt oder einfährt, ist die Druck- oder Zugkraft null. Wenn sich die erforderliche Druck- oder Zugkraft ändert, sollte der Maximalwert als Nennwert herangezogen werden.

Wenn nur eine der Druck- oder Zugkräfte positiv ist, können Durchmesser des Zylinders und der Kolbenstange anhand dieses Werts bestimmt werden. Wenn beispielsweise ein UEC EHC erforderlich ist, um ein Objekt mit 5.000 kg anzuheben, zeigt die Tabelle 1 für die maximale Druckkraft, dass Zylinder mit einem Durchmesser von Φ63 mm oder größer geeignet sind. Um Kosten zu reduzieren, kann Φ63 mm gewählt werden. Unter den drei Kolbenstangendurchmessern werden dünne Stangen im Allgemeinen bei kurzen Hublängen verwendet und dicke Stangen bei langen Hublängen. Wenn ein UEG EHC verwendet wird, um ein Objekt mit 5.000 kg anzuheben, ermöglicht der Bezug auf Tabelle 2 für die maximale Zugkraft die Auswahl entweder von Φ63/32 oder Φ63/36.

Wenn sowohl Druck- als auch Zugkräfte positiv sind, muss der größte Zylinderdurchmesser ausgewählt werden. Wenn beispielsweise ein UEC-Zylinder eine Druckkraft von 50 kN und eine Zugkraft von 60 kN bereitstellen soll, zeigt Tabelle 1, dass ein Zylinder mit Φ63 mm für 50 kN Druck benötigt wird und ein Zylinder mit Φ80 mm für 60 kN Zug. Daher sollte als endgültige Auswahl ein Zylinder mit Φ80 mm getroffen werden.

Die in den Tabellen 1 und 2 angegebenen Druck- und Zugkräfte sind maximale zulässige Werte. Innerhalb dieses Bereichs sollten Sie die Nenn-Druck- und Zugkräfte entsprechend Ihren Anforderungen festlegen. Jeder EHC wird vor Verlassen der Fabrik streng und genau auf die Nenn-Druck-/Zugkraft eingestellt, und das Überdruckventil ist verriegelt – bitte nehmen Sie keine willkürlichen Einstellungen vor.

4.2 Druckgeschwindigkeit und Zuggeschwindigkeit: Nachdem Durchmesser des Zylinders und Kolbenstangen-Durchmesser des Hydraulikzylinders festgelegt sind, wird die Hydraulikpumpe basierend auf den erforderlichen Druck- und Zuggeschwindigkeiten ausgewählt. Druck- und Zuggeschwindigkeiten werden durch Hubweg und Zykluszeit bestimmt. Druck- und Zuggeschwindigkeiten werden durch Hubweg und Zykluszeit bestimmt. Betrachten Sie beispielsweise einen UEC-Zylinder mit einer Druck-/Zugkraft von 50 kN, einem Hub von 500 mm und einem Zylinderdurchmesser von Φ80 mm:

A. Wenn nur die Ausfahrzeit als Tc=30 s benötigt wird, ergibt sich die Vorschubgeschwindigkeit zu Vc=500÷30=16,7 mm/s. In diesem Fall können Pumpe Nr. 06 oder 07 gewählt werden, der Kolbenstangen-Durchmesser ist beliebig. B. Wenn nur die Einfahrzeit als Th=30 s erforderlich ist, beträgt die Rückzugsgeschwindigkeit Vh=500÷30=16,7 mm/s. In diesem Fall sollte ein Kolbenstangen-Durchmesser von Φ56 mm und Pumpe Nr. 03 gewählt werden. C. Wenn die gesamte Vor- und Rücklauf-Zykluszeit 1 Minute betragen soll, sollten ein Kolbenstangen-Durchmesser von Φ56 mm und Pumpe Nr. 05 gewählt werden. Dann beträgt die Vorschubgeschwindigkeit Vc=13 mm/s, die Ausfahrzeit Tc=38,5 s; die Rückzugsgeschwindigkeit Vh=26 mm/s, die Einfahrzeit Th=19,2 s; und die gesamte Vor- und Rücklauf-Zykluszeit beträgt Tc+Th=57,7 s.

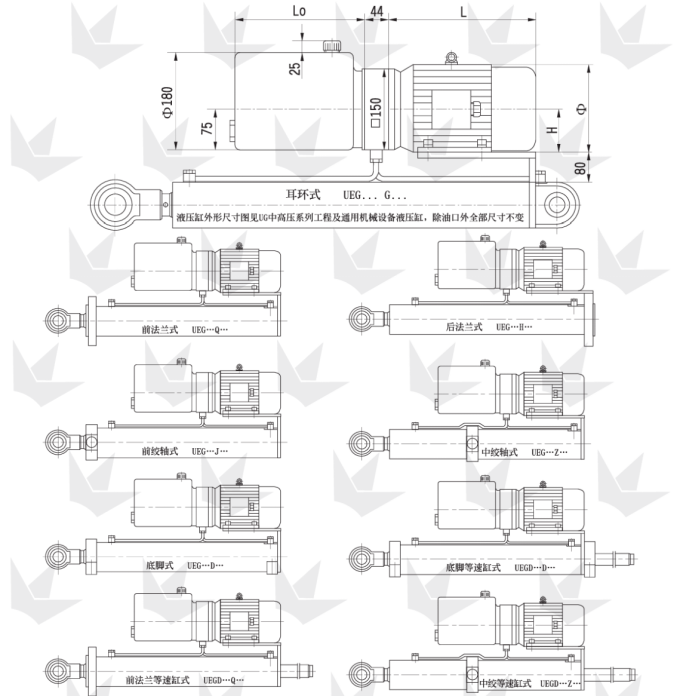

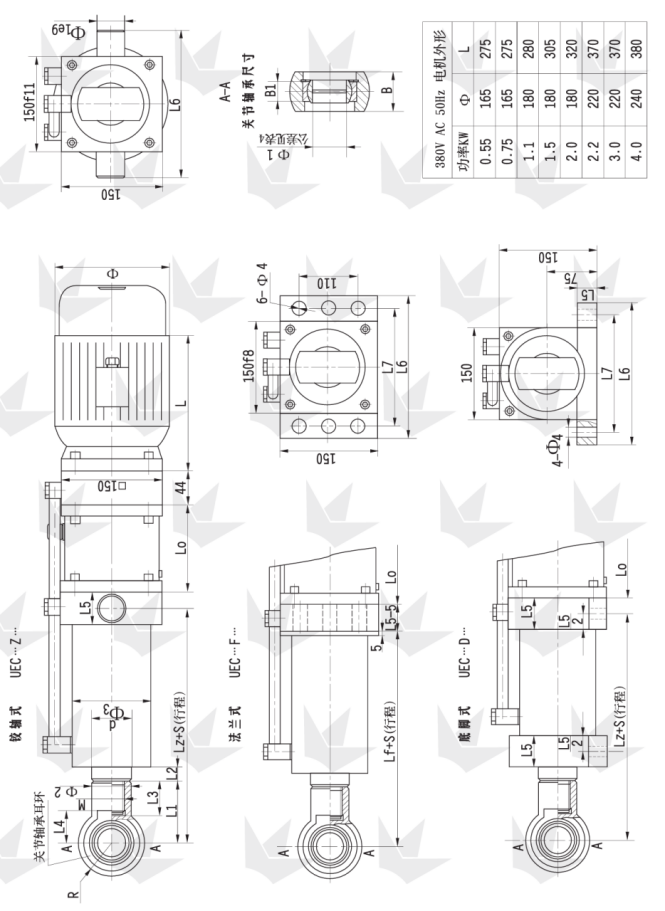

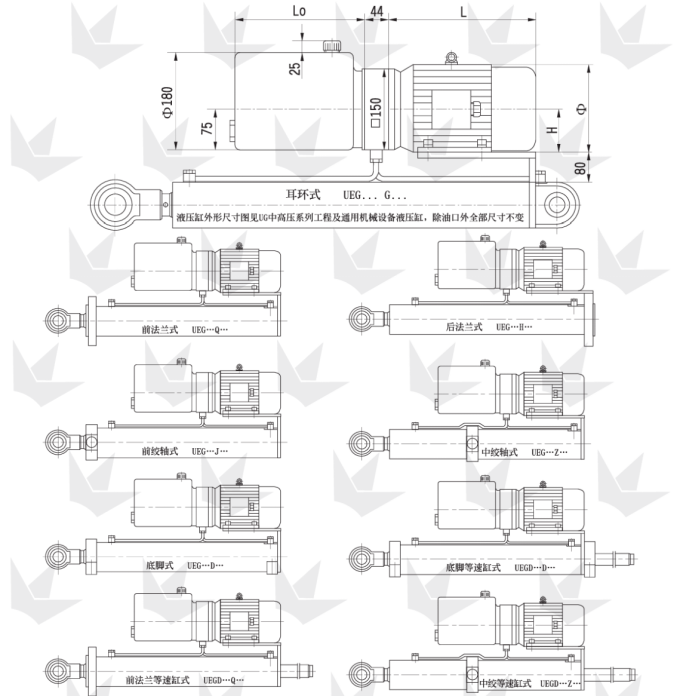

4.3 Montagearten: Die UEC-Serie bietet drei Standard-Montagearten, deren Schaltpläne und Abmessungen auf den Seiten 8 und 9 dargestellt sind. Die UEG-Serie stellt zehn Montagearten zur Verfügung, wie auf Seite 11 gezeigt. Bei der UEG-Serie wird das hydraulische Aggregat mit den mitteldruck- bis hochdrucktauglichen Hydraulikzylindern der UG-Serie des Unternehmens für Anwendungen in Maschinenbau und allgemeiner Technik (siehe Produktkatalog) in einer parallelen Doppelachsen-Konfiguration verbunden. Die Schaltpläne und Abmessungen des hydraulischen Aggregats sind in Abbildung 2 und Tabelle 4 auf Seite 11 dargestellt. Die Schaltpläne und Abmessungen der Hydraulikzylinder sind im Zylinderkatalog der UG-Serie enthalten; abgesehen vom Zylinderanschluss bleiben alle Montage- und Anschlussmaße identisch mit denen im Katalog. Spezielle Montagearten und nichtstandardmäßige Abmessungen von EHCs, die vom Kunden angefragt werden, werden mit dem Buchstaben T gekennzeichnet.

4.4 Optionale Zusatzfunktionen

4.4.1 Funktion für gleichmäßigen Vorwärts-/Rückzug: Wenn gleiche Vorschub- und Rückzugsgeschwindigkeiten erforderlich sind, kann die Konstantgeschwindigkeitsfunktion gewählt werden. Da diese Funktion über eine differentielle hydraulische Schaltung erreicht wird, können nur annähernd gleiche Geschwindigkeiten bereitgestellt werden. Zudem kann für jeden Zylinderdurchmesser nur ein bestimmter Kolbenstangendurchmesser diese Funktion ermöglichen (siehe Tabelle 3). Beispielsweise weist ein Zylinder Φ80/56‑500 UEC mit der Konstantgeschwindigkeitsfunktion bei Verwendung der Pumpe Nr. 03 eine Zuggeschwindigkeit Vh = 17 mm/s auf (siehe Tabelle 1), was einer Einziehzeit Th = 29,4 s entspricht. Die Ausfahrgeschwindigkeit berechnet sich als Vc = Vh ÷ ψ = 17 ÷ 0.96 = 17,7 mm/s (siehe Tabelle 3), was einer Ausfahrzeit Tc = 500 ÷ Vc ≈ 28,2 s entspricht. Die gesamte Vor- und Rückzug-Zykluszeit beträgt Th + Tc = 57,6 s. Die maximale Zugkraft beträgt Fh = 53 kN, und die maximale Druckkraft beträgt Fc = ψ × Fh = 0,96 × 53 = 50,88 kN.

Für UEG-Serie Konstantgeschwindigkeitszylinder (siehe Abbildung 2), da die wirksamen Flächen der beiden Zylinderkammern gleich sind, sind die Hin- und Herbewegungsgeschwindigkeiten von Natur aus gleich. Zusätzlich kann die Konstantgeschwindigkeitsfunktion mit allen verfügbaren Kolbenstangen-Durchmessern dieser Serie erreicht werden.

4.4.2 Zweiseitige Positionssperre. Diese Funktion wird erreicht, indem pilotausgelöste Rückschlagventile in die Rücklaufleitungen beider Kammern des Hydraulikzylinders innerhalb des Systemkreises eingebaut werden. Dadurch bleibt der Kolben bei Stillstand des elektrischen Hydraulikzylinders an jeder beliebigen Position stehen und bewegt sich nicht unter äußeren Kräften. Da das Unternehmen hochwertige, importierte Dichtungen und Ventile verwendet, kombiniert mit präzisen Fertigungsverfahren, ist gewährleistet, dass der Hydraulikzylinder und die Ventile vollständig dicht sind. Selbst bei andauernden äußeren Kräften oder Stößen tritt keine Leckage oder ungewollte Bewegung auf.

4.4.3 Einseitige Positionssperre der Stangenseitenkammer: Ein pilotgesteuertes Rückschlagventil ist ausschließlich in der Rücklaufleitung der Kolbenstangenkammer installiert. Diese Funktion wird im Allgemeinen verwendet, wenn das Kolbenstangenende eine schwere Last über einen langen Zeitraum halten muss oder unter ähnlichen Bedingungen, bei denen die Kolbenstange äußeren Zugkräften ausgesetzt ist.

4.4.4 Festgelegte oder einstellbare Durchflussverzögerung an der Kolbenstangenkammer. Wenn es notwendig ist, eine angehobene schwere Last langsam abzusenken, wird ein Drosselventil in die Rücklaufleitung der Kolbenstangen-Seitenkammer eingebaut, um die durch die Schwerkraft verursachte Abwärtsbewegung zu reduzieren. Eine feste Drosselung verwendet eine Prüfplatte mit einer kleinen Öffnung. Ihr Vorteil ist die geringe Kosten, während der Nachteil darin besteht, dass die Abwärtsgeschwindigkeit nicht eingestellt werden kann. Dies wird häufig bei Serienprodukten eingesetzt. Eine einstellbare Durchflussregelung verwendet ein pilotgesteuertes, verstellbares Einschraubkartuschenventil, wodurch der Benutzer die Abwärtsgeschwindigkeit frei einstellen kann, wodurch der Benutzer die Abwärtsgeschwindigkeit frei einstellen kann. Für besondere Betriebsbedingungen können auch Produkte mit einem konstanten Absenkventil oder einem unteren Balancierungsventil bereitgestellt werden.

4.4.5 Kolbenstangenlose Kammer Einweg-Positionsverriegelung. Ein pilotgesteuertes Rückschlagventil ist ausschließlich in der Rücklaufleitung der kolbenstangenlosen Kammer installiert. Diese Funktion wird im Allgemeinen verwendet, wenn die Kolbenstange eine schwere Last über einen langen Zeitraum tragen muss oder unter ähnlichen Bedingungen steht, bei denen die Kolbenstange äußeren Druckkräften ausgesetzt ist.

4.4.6 Feststehende oder einstellbare Durchflussdrosselung an der kolbenstangenlosen Kammer. Wenn die Kolbenstange eine angehobene schwere Last langsam absenkt, sollte ein fester oder einstellbarer Durchflussregler in der kolbenstangenlosen Kammer installiert werden, um die Absenkgeschwindigkeit zu verringern. Für diese Art der Anwendung empfiehlt sich die Verwendung der elektrohydraulischen Kolbenzylinder des Unternehmens, die Kosten senken, die Steuerung vereinfachen und Energie sparen können.

Elektrische Hydraulikzylinder, die mit Durchflussregel-Rückschlagventilen in beiden Kammern ausgestattet sind, können eine stufenlose Geschwindigkeitsregelung erreichen. Da jedoch die Drosselung Wärme erzeugt und der Öltank des Zylinders relativ klein ist, eignet sich diese Konfiguration nicht für Anwendungen mit häufigen Richtungswechseln oder Dauerbetrieb.

5. Das Unternehmen kann auch elektrische Hydraulikzylinder mit folgenden Sonderfunktionen bereitstellen.

5.1 Elektrische Hydraulikzylinder mit Endlagen-Näherungsschaltern. Diese Zylinder senden nicht nur ein elektrisches Signal, wenn der Kolben das Ende seines Hubes erreicht, sondern können auch automatisch die Richtung umkehren.

5.2 Elektrische Hydraulikzylinder mit externen Hubschaltern. Diese ermöglichen eine stufenlose Einstellung der Zylinderhublänge und die Umkehrung der Bewegungsrichtung in jeder gewünschten Hubposition.

5.3 Elektrische Hydraulikzylinder mit automatischen druckgesteuerten Wegeventilen. Der Zylinder kehrt automatisch die Richtung um, wenn er das Ende seines Hubes erreicht oder während des Betriebs auf eine Überlastbedingung trifft.

5.4 Servo-elektrische Hydraulikzylinder mit externen oder internen Wegsensoren. Diese Zylinder können den Kolbenhub genau anzeigen und aufzeichnen (maximale Genauigkeit 2 μm) und ermöglichen variabel schnelle Bewegungen, Oszillation, Verweilen sowie zufällige Bewegungen in jeder beliebigen Position.

5.5 Elektrische Hydraulikzylinder können mit den UP-Serie-Hydraulikaggregaten und UG-Serie-Hydraulikzylindern des Unternehmens kombiniert werden, um eine Vielzahl von Funktionsmöglichkeiten bereitzustellen. Einzelheiten entnehmen Sie bitte dem Katalog für Hydraulikaggregate des Unternehmens.

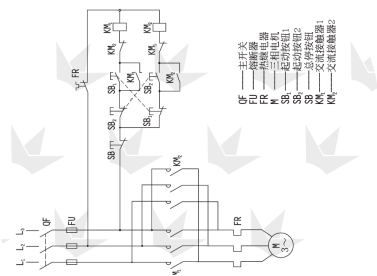

6. Motor: Die elektrischen Hydraulikzylinder der UE-Serie verwenden einen 380 V, 50 Hz Drehstrom-Asynchronmotor.

Die erforderliche Motorleistung NNN wird anhand der folgenden Berechnung bestimmt:

Nc=1,3FcVc Nh=1,3FhVh Der größere Wert von Nc und Nh wird als erforderliche Motorleistung N genommen, und dieser darf die Nennleistung des Motors nicht überschreiten.

Nc ist die Hydraulikzylinder-Ausfahrleistung und Nh ist die Hydraulikzylinder-Einfahrleistung, beide in Watt (W).

Fc ist die Zylinder-Stoßkraft und Fh ist die Zylinder-Zugkraft, beide in Kilonewton (kN).

Vc ist die Zylinder-Stoßgeschwindigkeit und Vh ist die Zylinder-Zuggeschwindigkeit, beide in Millimeter pro Sekunde (mm/s).

7. Einbaulage: Wenn die Betriebslage des elektrischen Hydraulikzylinders so ist, dass die Kolbenstange vertikal oder geneigt nach oben (mehr als 10° von der Horizontalen) steht, sollte dies als S gekennzeichnet werden. In diesem Fall ist eine Änderung des Öltank-Füllstutzens und der Position des internen Saugrohrs am Zylinder erforderlich.

8. Auswahl-Empfehlungen: Die Kosten eines elektrischen Hydraulikzylinders der UE-Serie sind proportional zu dessen Schub- und Zugkraft, Hublänge, Geschwindigkeit und der Anzahl zusätzlicher Funktionen. Um Kosten zu sparen, wählen Sie bitte nach Möglichkeit das am besten geeignete Modell aus. Sollten Einzelheiten in unserem Auswahlguide unklar sein oder haben Sie besondere Anforderungen? Dann kontaktieren Sie uns. Gerne unterstützen wir Sie bei der Auswahl, Konstruktion und Fertigung des für Ihre Anwendung optimal geeigneten elektrischen Hydraulikzylinders.

9. Betriebs- und Wartungshinweise für elektrische Hydraulikzylinder:

9.1 Stellen oder betreiben Sie den elektrischen Hydraulikzylinder nicht unter Bedingungen mit direkter Wasserbelastung, übermäßiger Feuchtigkeit, hoher Temperatur, niedriger Temperatur oder anderen ungünstigen Umgebungen.

9.2 Im Werk wird der Ölstutzen des Zylinders mit einem O-Ring verschlossen, um die Entlüftung abzudichten. Während des Betriebs sollte dieser O-Ring entfernt werden, damit der Öltank entlüftet werden kann. Bei Konstantgeschwindigkeitskreisen und Konstantgeschwindigkeitszylindern darf der O-Ring belassen werden.

9.3 Als empfohlenes Arbeitsfluid dient verschleißgeschütztes Hydrauliköl mit einer Viskosität von 25~40 cts (üblicherweise #46), Turbinenöl oder mineralische Schmieröle. Das Fluid muss gefiltert sein, mit einer Reinheitsklasse von NAS 1638 Grad 9 oder ISO 4406 19/15 oder besser. Die Betriebstemperatur sollte zwischen 15~60 °C gehalten werden.

9.4 Stellen Sie beim ersten Gebrauch sicher, dass die gesamte Luft aus dem Hydraulikzylinder abgelassen wird. Beim Einfahren der Kolbenstange müssen sowohl die Kolbenstangenkammer als auch der Öltank vollständig mit Arbeitsfluid gefüllt sein. Da der Öltank des Zylinders klein ist, muss jede äußere Leckage sofort repariert und der Fluidstand wiederhergestellt werden. Ein unzureichender Füllstand kann Kavitation an der Pumpe verursachen, was zu schnellem Pumpenschaden und Zylinderkavitation führt. Wenn während des Betriebs Kriechen oder Vibrationen auftreten, überprüfen Sie zunächst den niedrigen Fluidstand, Pumpekavitation oder Luft im Hydraulikzylinder.

9.5 Das Überdruckventil ist werkseitig eingestellt und darf nicht willkürlich verstellt werden. Überlastung kann die Pumpe, den Motor und andere Komponenten beschädigen.

9.6 Aufgrund der geringen Größe des Öltanks sind diese Zylinder nicht für einen kontinuierlichen Langzeiteinsatz oder häufige Richtungswechsel geeignet. Wenn bei Dauerbetrieb eine hohe Öltemperatur auftritt, muss das System vor Fortsetzung der Nutzung abkühlen. Für Zylinder, die einen kontinuierlichen Langzeiteinsatz oder häufige Richtungswechsel erfordern, muss dies bei der Bestellung angegeben werden, damit konstruktive Maßnahmen zum Verhindern einer übermäßigen oder schnellen Temperaturerhöhung getroffen werden können.

9.7 Das Betriebsfluid sollte einmal jährlich ausgetauscht werden.

Technische Spezifikationstabelle für hydraulische Pumpen der Serie 1 der elektrischen hydraulischen Zylinder der UE-Serie

tabelle 1

|

Hydraulische Pumpen der Serie 1

Hydraulikzylinders

|

01 |

02 |

03 |

Durchmesser des Zylinders |

40mm |

20 mm/s (Vorschubgeschwindigkeit) |

26 kN (maximale Schubkraft) |

27 mm/s (Vorschubgeschwindigkeit) |

26 kN (maximale Schubkraft) |

36 mm/s (Vorschubgeschwindigkeit) |

|

Durchmesser der Stange |

20 mm |

27 mm/s (Zuggeschwindigkeit) |

19 kN (maximale Zugkraft) |

36 mm/s (Zuggeschwindigkeit) |

19 kN (maximale Zugkraft) |

47 mm/s (Zuggeschwindigkeit) |

|

22mm |

29 mm/s (Zuggeschwindigkeit) |

18 kN (maximale Zugkraft) |

38 mm/s (Zuggeschwindigkeit) |

18 kN (maximale Zugkraft) |

51 mm/s (Zuggeschwindigkeit) |

|

28mm |

39 mm/s (Zuggeschwindigkeit) |

13 kN (maximale Zugkraft) |

52 mm/s (Zuggeschwindigkeit) |

13 kN (maximale Zugkraft) |

70 mm/s (Zuggeschwindigkeit) |

|

Tabelle 1: Der Einfachheit halber sind die Einheiten der Werte in Tabelle 1 und 2 weggelassen.

Hinweis: Für die elektrischen Hydraulikzylinder der UEC-Serie wird vorzugsweise diese Serie verwendet.

|

Hydraulische Pumpen der Serie 1

Hydraulikzylinders

|

01 |

02 |

03 |

04 |

05 |

06 |

07 |

08 |

09 |

10 |

11 |

Durchmesser des Zylinders |

40 |

20 |

26 |

27 |

26 |

36 |

26 |

44 |

26 |

53 |

25 |

62 |

25 |

71 |

22 |

84 |

22 |

100 |

21 |

129 |

20 |

169 |

18 |

Durchmesser der Stange |

20 |

27 |

19 |

36 |

19 |

47 |

19 |

59 |

19 |

71 |

18 |

83 |

18 |

95 |

17 |

113 |

17 |

133 |

16 |

172 |

15 |

225 |

14 |

22 |

29 |

18 |

38 |

18 |

51 |

18 |

64 |

18 |

76 |

17 |

89 |

17 |

102 |

15 |

121 |

15 |

143 |

15 |

185 |

14 |

242 |

13 |

28 |

39 |

13 |

52 |

13 |

70 |

13 |

87 |

13 |

105 |

13 |

122 |

13 |

139 |

11 |

165 |

11 |

196 |

10 |

253 |

10 |

331 |

9 |

Durchmesser des Zylinders |

50 |

13 |

41 |

17 |

41 |

23 |

41 |

28 |

41 |

34 |

39 |

40 |

39 |

45 |

35 |

54 |

35 |

64 |

33 |

82 |

31 |

108 |

28 |

Durchmesser der Stange |

25 |

17 |

31 |

23 |

31 |

30 |

31 |

40 |

31 |

45 |

29 |

53 |

29 |

61 |

26 |

72 |

26 |

85 |

25 |

110 |

23 |

144 |

22 |

28 |

19 |

28 |

25 |

28 |

33 |

28 |

41 |

28 |

50 |

27 |

58 |

27 |

66 |

24 |

79 |

24 |

93 |

23 |

120 |

21 |

157 |

20 |

36 |

27 |

20 |

35 |

20 |

47 |

20 |

59 |

20 |

71 |

19 |

83 |

19 |

94 |

17 |

112 |

17 |

133 |

16 |

171 |

15 |

224 |

14 |

Durchmesser des Zylinders |

63 |

8.1 |

65 |

11 |

65 |

14 |

65 |

18 |

65 |

21 |

62 |

25 |

62 |

29 |

56 |

34 |

56 |

40 |

53 |

52 |

50 |

68 |

44 |

Durchmesser der Stange |

32 |

11 |

48 |

14 |

48 |

19 |

48 |

24 |

48 |

29 |

46 |

34 |

46 |

39 |

41 |

46 |

41 |

54 |

39 |

70 |

37 |

92 |

34 |

36 |

12 |

44 |

16 |

44 |

21 |

44 |

27 |

44 |

32 |

42 |

37 |

42 |

43 |

37 |

51 |

37 |

60 |

35 |

77 |

33 |

101 |

31 |

45 |

16 |

32 |

22 |

32 |

29 |

32 |

37 |

32 |

44 |

30 |

51 |

30 |

58 |

27 |

69 |

27 |

82 |

26 |

106 |

24 |

139 |

22 |

Durchmesser des Zylinders |

80 |

5 |

105 |

6.7 |

105 |

8.9 |

105 |

11 |

105 |

13 |

100 |

16 |

100 |

18 |

90 |

21 |

90 |

25 |

85 |

32 |

80 |

42 |

75 |

Durchmesser der Stange |

40 |

6.7 |

79 |

8.9 |

79 |

12 |

79 |

15 |

79 |

18 |

75 |

21 |

75 |

24 |

67 |

28 |

67 |

33 |

64 |

43 |

60 |

56 |

56 |

45 |

7.3 |

72 |

9.7 |

72 |

13 |

72 |

16 |

72 |

19 |

68 |

23 |

68 |

26 |

61 |

31 |

61 |

37 |

58 |

47 |

55 |

62 |

51 |

56 |

9.8 |

53 |

13 |

53 |

17 |

53 |

22 |

53 |

26 |

51 |

30 |

51 |

35 |

46 |

41 |

46 |

49 |

43 |

63 |

41 |

83 |

38 |

Durchmesser des Zylinders |

90 |

3.9 |

133 |

5.3 |

133 |

7 |

133 |

8.8 |

133 |

11 |

127 |

12 |

127 |

14 |

114 |

17 |

114 |

20 |

108 |

25 |

101 |

33 |

95 |

Durchmesser der Stange |

45 |

5.3 |

100 |

7 |

100 |

9.4 |

100 |

12 |

100 |

14 |

95 |

16 |

95 |

19 |

85 |

22 |

85 |

26 |

81 |

34 |

76 |

44 |

71 |

50 |

5.7 |

92 |

7.6 |

92 |

10 |

92 |

13 |

92 |

15 |

88 |

18 |

88 |

20 |

79 |

24 |

79 |

29 |

74 |

37 |

70 |

48 |

65 |

63 |

7.7 |

68 |

10 |

68 |

14 |

68 |

17 |

68 |

21 |

64 |

24 |

64 |

28 |

58 |

33 |

58 |

39 |

55 |

50 |

51 |

65 |

48 |

Durchmesser des Zylinders |

100 |

3.2 |

165 |

4.3 |

165 |

5.7 |

165 |

7.1 |

165 |

8.5 |

157 |

9.9 |

157 |

11 |

141 |

14 |

141 |

16 |

133 |

21 |

125 |

27 |

117 |

Durchmesser der Stange |

50 |

4.3 |

123 |

5.7 |

123 |

7.6 |

123 |

9.5 |

123 |

11 |

117 |

13 |

117 |

15 |

106 |

18 |

106 |

21 |

100 |

27 |

94 |

36 |

88 |

56 |

4.7 |

113 |

6.2 |

113 |

8.3 |

113 |

10 |

113 |

12 |

107 |

14 |

107 |

17 |

97 |

20 |

97 |

23 |

91 |

30 |

86 |

39 |

80 |

70 |

6.3 |

84 |

8.4 |

84 |

11 |

84 |

14 |

84 |

17 |

80 |

20 |

80 |

22 |

72 |

26 |

72 |

31 |

68 |

40 |

64 |

53 |

60 |

Durchmesser des Zylinders |

110 |

2.6 |

200 |

3.5 |

200 |

4.7 |

200 |

5.9 |

200 |

7 |

190 |

8.2 |

190 |

9.4 |

171 |

11 |

171 |

13 |

161 |

17 |

152 |

22 |

142 |

Durchmesser der Stange |

56 |

3.6 |

148 |

4.8 |

148 |

6.3 |

148 |

7.9 |

148 |

9.5 |

140 |

11 |

140 |

13 |

126 |

15 |

126 |

18 |

119 |

23 |

112 |

30 |

105 |

63 |

3.9 |

134 |

5.2 |

134 |

7 |

134 |

8.7 |

134 |

10 |

127 |

12 |

127 |

14 |

115 |

17 |

115 |

20 |

108 |

25 |

102 |

33 |

95 |

80 |

5.6 |

94 |

7.5 |

94 |

10 |

94 |

12 |

94 |

15 |

89 |

17 |

89 |

20 |

80 |

24 |

80 |

28 |

76 |

36 |

71 |

47 |

67 |

Technische Spezifikationstabelle für hydraulische Pumpen der Serie 2 der elektrischen Hydraulikzylinder der UE-Serie

tabelle 2

|

Hydraulikpumpen der Serie 2

Hydraulikzylinders

|

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

Durchmesser des Zylinders |

40 |

55 |

31 |

79 |

31 |

111 |

31 |

140 |

31 |

196 |

31 |

236 |

31 |

284 |

31 |

331 |

27 |

391 |

25 |

440 |

22 |

Durchmesser der Stange |

20 |

73 |

23 |

105 |

23 |

148 |

23 |

187 |

23 |

262 |

23 |

314 |

23 |

378 |

23 |

442 |

20 |

522 |

18 |

588 |

17 |

22 |

78 |

22 |

113 |

22 |

159 |

22 |

201 |

22 |

282 |

22 |

338 |

22 |

407 |

22 |

475 |

19 |

561 |

17 |

632 |

15 |

28 |

107 |

16 |

154 |

16 |

218 |

16 |

275 |

16 |

385 |

16 |

462 |

16 |

556 |

16 |

650 |

14 |

767 |

12 |

864 |

11 |

Durchmesser des Zylinders |

50 |

35 |

49 |

50 |

49 |

71 |

49 |

90 |

49 |

126 |

49 |

151 |

49 |

181 |

49 |

212 |

43 |

250 |

39 |

282 |

35 |

Durchmesser der Stange |

25 |

47 |

36 |

67 |

36 |

95 |

36 |

120 |

36 |

168 |

36 |

201 |

36 |

242 |

36 |

283 |

32 |

334 |

29 |

376 |

26 |

28 |

51 |

33 |

73 |

33 |

104 |

33 |

131 |

33 |

183 |

33 |

220 |

33 |

264 |

33 |

309 |

29 |

365 |

27 |

411 |

24 |

36 |

73 |

23 |

104 |

23 |

148 |

23 |

186 |

23 |

261 |

23 |

313 |

23 |

377 |

23 |

440 |

20 |

520 |

18 |

586 |

17 |

Durchmesser des Zylinders |

63 |

22 |

78 |

32 |

78 |

45 |

78 |

56 |

78 |

79 |

78 |

95 |

78 |

114 |

78 |

134 |

68 |

158 |

62 |

178 |

56 |

Durchmesser der Stange |

32 |

30 |

57 |

43 |

57 |

60 |

57 |

76 |

57 |

107 |

57 |

128 |

57 |

154 |

57 |

180 |

50 |

213 |

46 |

239 |

41 |

36 |

33 |

52 |

47 |

52 |

66 |

52 |

84 |

52 |

118 |

52 |

141 |

52 |

170 |

52 |

198 |

46 |

234 |

42 |

264 |

37 |

45 |

45 |

38 |

65 |

38 |

91 |

38 |

115 |

38 |

162 |

38 |

194 |

38 |

233 |

38 |

273 |

33 |

322 |

30 |

363 |

27 |

Durchmesser des Zylinders |

80 |

14 |

125 |

20 |

125 |

28 |

125 |

35 |

125 |

49 |

125 |

59 |

125 |

71 |

125 |

83 |

110 |

98 |

100 |

110 |

90 |

Durchmesser der Stange |

40 |

18 |

94 |

26 |

94 |

37 |

94 |

47 |

94 |

65 |

94 |

79 |

94 |

95 |

94 |

110 |

83 |

130 |

75 |

147 |

67 |

45 |

20 |

86 |

29 |

86 |

41 |

86 |

51 |

86 |

72 |

86 |

86 |

86 |

104 |

86 |

121 |

75 |

143 |

68 |

161 |

61 |

56 |

27 |

64 |

39 |

64 |

54 |

64 |

69 |

64 |

96 |

64 |

116 |

64 |

139 |

64 |

162 |

56 |

192 |

51 |

216 |

46 |

Durchmesser des Zylinders |

90 |

11 |

159 |

16 |

159 |

22 |

159 |

28 |

159 |

39 |

159 |

47 |

159 |

56 |

159 |

65 |

140 |

77 |

127 |

87 |

114 |

Durchmesser der Stange |

45 |

14 |

119 |

21 |

119 |

29 |

119 |

37 |

119 |

52 |

119 |

62 |

119 |

75 |

119 |

87 |

105 |

103 |

95 |

116 |

85 |

50 |

16 |

110 |

22 |

110 |

32 |

110 |

40 |

110 |

56 |

110 |

67 |

110 |

81 |

110 |

95 |

96 |

112 |

88 |

126 |

79 |

63 |

21 |

81 |

30 |

81 |

43 |

81 |

54 |

81 |

76 |

81 |

91 |

81 |

110 |

81 |

128 |

71 |

152 |

64 |

171 |

58 |

Durchmesser des Zylinders |

100 |

8.7 |

196 |

13 |

196 |

18 |

196 |

22 |

196 |

31 |

196 |

38 |

196 |

45 |

196 |

53 |

172 |

63 |

157 |

71 |

141 |

Durchmesser der Stange |

50 |

12 |

147 |

17 |

147 |

24 |

147 |

30 |

147 |

42 |

147 |

50 |

147 |

60 |

147 |

71 |

129 |

83 |

117 |

94 |

106 |

56 |

13 |

134 |

18 |

134 |

26 |

124 |

33 |

134 |

46 |

134 |

55 |

134 |

66 |

134 |

77 |

118 |

91 |

107 |

103 |

97 |

70 |

17 |

100 |

25 |

100 |

35 |

100 |

44 |

100 |

62 |

100 |

74 |

100 |

89 |

100 |

104 |

88 |

123 |

80 |

138 |

72 |

Durchmesser des Zylinders |

110 |

7.2 |

237 |

10 |

237 |

15 |

237 |

19 |

237 |

26 |

237 |

31 |

237 |

37 |

237 |

44 |

209 |

52 |

190 |

58 |

171 |

Durchmesser der Stange |

56 |

9.8 |

176 |

14 |

176 |

20 |

176 |

25 |

176 |

35 |

176 |

42 |

176 |

51 |

176 |

59 |

154 |

70 |

140 |

79 |

126 |

63 |

11 |

159 |

15 |

159 |

22 |

159 |

28 |

159 |

39 |

159 |

46 |

159 |

56 |

159 |

65 |

140 |

78 |

127 |

87 |

115 |

80 |

15 |

112 |

22 |

112 |

31 |

112 |

39 |

112 |

55 |

112 |

66 |

112 |

81 |

112 |

93 |

98 |

110 |

89 |

124 |

80 |

Durchmesser des Zylinders |

125 |

5.6 |

306 |

8 |

306 |

11 |

306 |

14 |

306 |

20 |

306 |

24 |

306 |

29 |

306 |

34 |

270 |

40 |

245 |

45 |

220 |

Durchmesser der Stange |

63 |

7.5 |

228 |

11 |

228 |

15 |

228 |

19 |

228 |

27 |

228 |

32 |

228 |

39 |

228 |

45 |

201 |

54 |

183 |

60 |

164 |

70 |

8.2 |

210 |

12 |

210 |

17 |

210 |

21 |

210 |

29 |

210 |

35 |

210 |

42 |

210 |

49 |

185 |

58 |

168 |

66 |

151 |

90 |

12 |

147 |

17 |

147 |

24 |

147 |

30 |

147 |

42 |

147 |

50 |

147 |

60 |

147 |

70 |

130 |

83 |

118 |

94 |

106 |

Technische Spezifikationstabelle für hydraulische Pumpen der Serie 2 der elektrischen Hydraulikzylinder der UE-Serie

Tabelle 2 (Fortsetzung)

|

Hydraulikpumpen der Serie 2

Hydraulikzylinders

|

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

Durchmesser des Zylinders |

140 |

4.5 |

384 |

6.4 |

384 |

9.1 |

384 |

11 |

384 |

16 |

384 |

19 |

384 |

23 |

384 |

27 |

338 |

32 |

307 |

36 |

277 |

Durchmesser der Stange |

70 |

6 |

288 |

8.6 |

288 |

12 |

288 |

15 |

288 |

21 |

288 |

26 |

288 |

31 |

288 |

36 |

254 |

43 |

231 |

48 |

207 |

80 |

6.6 |

259 |

9.5 |

259 |

13 |

259 |

17 |

259 |

24 |

259 |

29 |

259 |

34 |

259 |

40 |

228 |

47 |

207 |

53 |

186 |

100 |

9.1 |

188 |

13 |

188 |

19 |

188 |

23 |

188 |

33 |

188 |

39 |

188 |

47 |

188 |

55 |

165 |

65 |

150 |

73 |

135 |

Durchmesser des Zylinders |

150 |

3.9 |

441 |

5.6 |

441 |

7.9 |

441 |

10 |

441 |

14 |

441 |

17 |

441 |

20 |

441 |

24 |

388 |

28 |

353 |

31 |

318 |

Durchmesser der Stange |

75 |

5.2 |

331 |

7.5 |

331 |

11 |

331 |

13 |

331 |

19 |

331 |

22 |

331 |

27 |

331 |

31 |

291 |

37 |

265 |

42 |

238 |

85 |

5.7 |

300 |

8.2 |

300 |

12 |

300 |

15 |

300 |

21 |

300 |

25 |

300 |

30 |

300 |

35 |

264 |

41 |

240 |

46 |

216 |

105 |

7.6 |

225 |

11 |

225 |

15 |

225 |

20 |

225 |

27 |

225 |

33 |

225 |

40 |

225 |

46 |

198 |

55 |

180 |

61 |

162 |

Durchmesser des Zylinders |

160 |

3.4 |

502 |

4.9 |

502 |

6.9 |

502 |

8.8 |

502 |

12 |

502 |

15 |

502 |

18 |

502 |

21 |

442 |

24 |

402 |

28 |

362 |

Durchmesser der Stange |

80 |

4.6 |

377 |

6.5 |

377 |

9.3 |

377 |

12 |

377 |

16 |

377 |

20 |

377 |

24 |

377 |

28 |

331 |

33 |

301 |

37 |

271 |

90 |

5 |

343 |

7.2 |

343 |

10 |

343 |

13 |

343 |

18 |

343 |

22 |

343 |

26 |

343 |

30 |

302 |

36 |

274 |

40 |

247 |

110 |

6.5 |

265 |

9.3 |

265 |

13 |

265 |

17 |

265 |

23 |

265 |

28 |

265 |

34 |

265 |

39 |

233 |

46 |

212 |

52 |

190 |

Durchmesser des Zylinders |

180 |

2.7 |

636 |

3.9 |

636 |

5.5 |

636 |

6.9 |

636 |

9.7 |

636 |

12 |

636 |

14 |

636 |

16 |

560 |

19 |

509 |

22 |

458 |

Durchmesser der Stange |

90 |

3.6 |

477 |

5.2 |

477 |

7.3 |

477 |

9.2 |

477 |

13 |

477 |

16 |

477 |

19 |

477 |

22 |

419 |

26 |

381 |

29 |

343 |

100 |

3.9 |

439 |

5.6 |

439 |

7.9 |

439 |

10 |

439 |

14 |

439 |

17 |

439 |

20 |

439 |

24 |

387 |

28 |

351 |

31 |

316 |

125 |

5.2 |

329 |

7.5 |

329 |

11 |

329 |

13 |

329 |

19 |

329 |

22 |

329 |

27 |

329 |

32 |

289 |

37 |

263 |

42 |

237 |

Durchmesser des Zylinders |

200 |

2.2 |

785 |

3.1 |

785 |

4.4 |

785 |

5.6 |

785 |

7.9 |

785 |

9.4 |

785 |

11 |

785 |

13 |

691 |

16 |

628 |

18 |

565 |

Durchmesser der Stange |

100 |

2.9 |

589 |

4.2 |

589 |

5.9 |

589 |

7.5 |

589 |

10 |

589 |

13 |

589 |

15 |

589 |

18 |

518 |

21 |

471 |

24 |

424 |

110 |

3.1 |

547 |

4.5 |

547 |

6.4 |

547 |

8 |

547 |

11 |

547 |

14 |

547 |

16 |

547 |

19 |

482 |

22 |

438 |

25 |

394 |

140 |

4.3 |

400 |

6.2 |

400 |

8.7 |

400 |

11 |

400 |

15 |

400 |

18 |

400 |

22 |

400 |

26 |

352 |

31 |

320 |

35 |

288 |

Durchmesser des Zylinders |

220 |

1.8 |

950 |

2.6 |

950 |

3.7 |

950 |

4.6 |

950 |

6.5 |

950 |

7.8 |

950 |

9.4 |

950 |

11 |

836 |

13 |

760 |

15 |

684 |

Durchmesser der Stange |

110 |

2.4 |

712 |

3.5 |

712 |

4.9 |

712 |

6.2 |

712 |

8.7 |

712 |

10 |

712 |

12 |

712 |

15 |

627 |

17 |

570 |

19 |

513 |

125 |

2.7 |

643 |

3.8 |

643 |

5.4 |

643 |

6.8 |

643 |

9.6 |

643 |

12 |

643 |

14 |

643 |

16 |

566 |

19 |

514 |

22 |

463 |

160 |

3.8 |

447 |

5.5 |

447 |

7.8 |

447 |

9.8 |

447 |

14 |

447 |

17 |

447 |

20 |

447 |

23 |

394 |

27 |

358 |

31 |

322 |

Durchmesser des Zylinders |

250 |

1.4 |

1227 |

2 |

1227 |

2.8 |

1227 |

3.6 |

1227 |

5 |

1227 |

6 |

1227 |

7.3 |

1227 |

8.5 |

1080 |

10 |

981 |

11 |

883 |

Durchmesser der Stange |

125 |

1.9 |

920 |

2.7 |

920 |

3.8 |

920 |

4.8 |

920 |

6.7 |

920 |

8 |

920 |

9.7 |

920 |

11 |

810 |

13 |

736 |

15 |

662 |

140 |

2 |

842 |

2.9 |

842 |

4.1 |

842 |

5.2 |

842 |

7.3 |

842 |

8.8 |

842 |

11 |

842 |

12 |

741 |

15 |

673 |

16 |

606 |

180 |

2.9 |

591 |

4.2 |

591 |

5.9 |

591 |

7.4 |

591 |

10 |

591 |

13 |

591 |

15 |

590 |

18 |

520 |

21 |

472 |

23 |

425 |

Technische Spezifikationstabelle für elektrische Hydraulikzylinder der UE-Serie mit drehzahlkonstanter Differenzialschaltung

Tabelle 3

Zylinderdurchmesser mm |

40 |

50 |

63 |

80 |

90 |

100 |

110 |

125 |

140 |

150 |

180 |

200 |

220 |

250 |

Stabedurchmesser mm |

28 |

36 |

45 |

56 |

63 |

70 |

80 |

90 |

100 |

105 |

125 |

140 |

160 |

180 |

Geschwindigkeitsverhältnis (ψ) |

0.96 |

1.08 |

1.04 |

0.96 |

0.96 |

0.96 |

1.12 |

1.08 |

1.04 |

0.96 |

0.93 |

0.96 |

1.12 |

1.08 |

Berechnungsformel |

|

Vc Schubgeschwindigkeit, Vh Zuggeschwindigkeit, Einheit: mm/s |

ψ-Geschwindigkeitsverhältnis |

Fc max – Maximale Schubkraft, FH max – Maximale Zugkraft, Einheit: kN |

VH und FH max — Siehe Tabelle 1 oder Tabelle 2 |

UEC-Serie, Auswahlverfahren für elektrohydraulische Zylinder in Reihe

Hinweis 1: Wenn der Kolbenstange ausgefahren ist, werden äußere Zugkräfte auf die Kolbenstange als negativ gekennzeichnet. Zum Beispiel wird, wenn die Kolbenstange nach unten weist und eine 1.000-kg-Ladung langsam vom Stangenende abgesenkt wird, die von der Last auf die Kolbenstange ausgeübte Zugkraft 10 kN betragen und als –10 kN gekennzeichnet werden.

Hinweis 2: Wenn die Kolbenstange eingefahren ist, werden äußere Druckkräfte auf die Kolbenstange als negativ gekennzeichnet. Zum Beispiel wird, wenn die ausgefahrene Kolbenstange nach oben weist und eine 1.000-kg-Ladung langsam abgesenkt wird, die von der Last auf die Kolbenstange ausgeübte Druckkraft 10 kN betragen und als -10 kN gekennzeichnet werden.

Hinweis 3: Die konstante Vorzieh-/Zugkraftfunktion wird über eine Differenzialschaltung erreicht. Sowohl die Vorzieh-/Zuggeschwindigkeit als auch die maximale Vorzieh-/Zugkraft sind annähernd; siehe Tabelle 3.

Durchmesser des Zylinders |

Durchmesser der Stange |

M |

φ2 |

R |

B |

B1 |

φ1 |

φ3 |

φ4 |

L1 |

L2 |

L3 |

L4 |

L5 |

L6 |

L7 |

LZ |

Wenn |

LO≥150 |

Abmessungen |

Lagertoleranzen |

40 |

20 |

M14*1.5 |

25 |

25 |

16 |

20 |

0-0.01 |

58 |

13 |

50 |

16 |

25 |

30 |

25 |

200 |

175 |

220 |

212 |

0.04S |

22 |

M16*1.5 |

28 |

0,05 s |

28 |

M22*1.5 |

35 |

M22*1.5 |

50 |

25 |

M20*1.5 |

28 |

35 |

22 |

30 |

70 |

13 |

60 |

18 |

30 |

40 |

30 |

200 |

175 |

233 |

223 |

0.06S |

28 |

M22*1.5 |

35 |

M22*1.5 |

36 |

M27*2 |

42 |

0.12S |

63 |

32 |

M24*1.5 |

35 |

83 |

17 |

65 |

20 |

35 |

40 |

30 |

200 |

175 |

270 |

260 |

0.10S |

36 |

M27*2 |

42 |

0.12S |

45 |

M33*2 |

45 |

0.20S |

80 |

40 |

M30*2 |

42 |

45 |

28 |

40 |

0-0.012 |

108 |

17 |

105 |

20 |

45 |

55 |

40 |

200 |

175 |

223 |

307 |

0,16S |

45 |

M33*2 |

48 |

0.20S |

56 |

M42*3 |

60 |

0,30S |

90 |

45 |

M33*2 |

48 |

114 |

17 |

110 |

20 |

45 |

55 |

40 |

220 |

185 |

327 |

312 |

0.20S |

50 |

M36*2 |

52 |

0,24S |

63 |

M48*2 |

68 |

0,38S |

100 |

50 |

M36*2 |

52 |

60 |

35 |

50 |

127 |

21 |

130 |

20 |

50 |

70 |

50 |

220 |

185 |

377 |

357 |

0,24S |

56 |

M42*2 |

60 |

0,30S |

70 |

M52*2 |

72 |

0,50S |

110 |

56 |

M42*2 |

60 |

140 |

21 |

135 |

20 |

55 |

70 |

50 |

220 |

185 |

387 |

367 |

0,30S |

63 |

M48*2 |

68 |

0,38S |

80 |

M60*2 |

80 |

0,60S |

UEC-Serie Parallel-elektrischer Hydraulikzylinder Auswahlverfahren

Hinweis 1: Wenn der Kolbenstange ausgefahren ist, werden äußere Zugkräfte auf die Kolbenstange als negativ gekennzeichnet. Zum Beispiel, wenn die Kolbenstange nach unten zeigt und eine Last von 1.000 kg langsam vom Stangenende abgesenkt wird, beträgt die Zugkraft, die von der Last auf die Kolbenstange ausgeübt wird, 10 kN und sollte als -10 kN angegeben werden.

Hinweis 2: Wenn die Kolbenstange eingefahren ist, werden äußere Druckkräfte auf die Kolbenstange als negativ gekennzeichnet. Zum Beispiel wird, wenn die ausgefahrene Kolbenstange nach oben weist und eine 1.000-kg-Ladung langsam abgesenkt wird, die von der Last auf die Kolbenstange ausgeübte Druckkraft 10 kN betragen und als -10 kN gekennzeichnet werden.

Hinweis 3: Die konstante Vorzieh-/Zugkraftfunktion wird über eine Differenzialschaltung erreicht. Sowohl die Vorzieh-/Zuggeschwindigkeit als auch die maximale Vorzieh-/Zugkraft sind annähernd; siehe Tabelle 3.

Abmessungen und Anschlussmaße des parallel-elektrischen Hydraulikzylinders der UEC-Serie

Tabelle 5

Motorleistung: kW |

0.55 |

0.75 |

1.1 |

1.5 |

2.0 |

2.2 |

3.0 |

4.0 |

5.5 |

7.5 |

11 |

15 |

φ |

175 |

175 |

195 |

195 |

195 |

215 |

215 |

240 |

275 |

275 |

335 |

335 |

H |

80 |

80 |

90 |

90 |

90 |

100 |

100 |

112 |

132 |

132 |

160 |

160 |

L |

275 |

275 |

280 |

305 |

320 |

370 |

370 |

380 |

475 |

515 |

605 |

650 |

|

Lo = 0,00005 × d² × s Lo – Öltanklänge (mm), d – Kolbenstangendurchmesser (mm), s – Hub (mm)

Der Mindestwert von Lo beträgt 220 mm. Für jede nächsthöhere Größe addieren Sie 100 mm, was zu 220, 320, 420, 520, … führt

|