Zrozumienie działania połączeń obrotowych w koparkach hydraulicznych

Podstawowe komponenty połączenia obrotowego

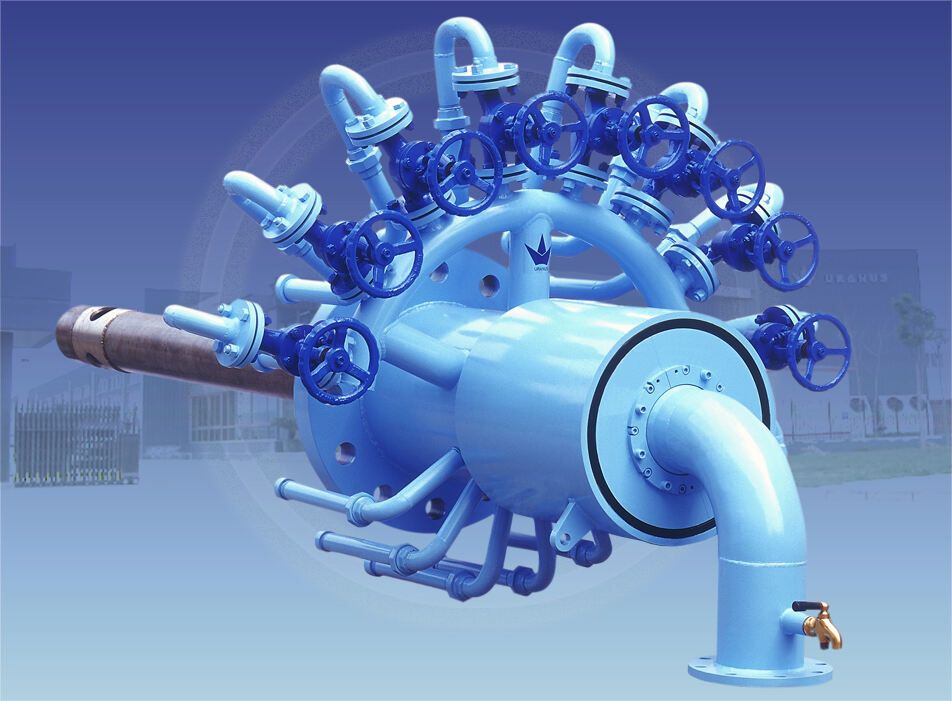

Zespoły obrotowe są kluczowymi elementami w systemach hydraulicznych, pełniącymi funkcję połączeń umożliwiających przepływ cieczy przy jednoczesnym umożliwieniu ciągłego obrotu. Zespoły te składają się z różnych podstawowych komponentów, w tym uszczelnień, łożysk i wirników, z których każdy istotnie wpływa na ich działanie. Uszczelnienia są niezbędne do zapobiegania przeciekom i zapewnienia skutecznego przepływu cieczy, natomiast łożyska umożliwiają płynny obrót, minimalizując zużycie części ruchomych. Wirniki odpowiadają za kierowanie przepływem cieczy przez zespół obrotowy, optymalizując jego wydajność. Materiały używane do produkcji zespołów obrotowych, takie jak stal nierdzewna czy mosiądz, muszą charakteryzować się odpornością na korozję oraz trwałością, aby móc wytrzymać trudne warunki panujące w hydraulicznych środowiskach.

Integracja z jednostkami zasilającymi hydraulicznie

Złączki obrotowe są integrowane z jednostkami hydraulicznymi, odgrywając istotną rolę w optymalizacji efektywności systemu. Umożliwiają transfer cieczy pomiędzy częściami nieruchomymi i obracającymi się, zapewniając nieprzerwany przepływ płynu hydraulicznego oraz utrzymując skuteczne ścieżki przepływu. Ta integracja gwarantuje odpowiednie ciśnienie i natężenie przepływu cieczy, które są kluczowe dla optymalnej pracy wywrotarek hydraulicznych. Poprawne dopasowanie złączek obrotowych do jednostek hydraulicznych zmniejsza także obciążenie elementów, zapobiegając awariom systemu i przedłużając czas eksploatacji maszyn.

Rola w przekazywaniu cieczy o kącie 360 stopni

Złączki obrotowe odgrywają kluczową rolę w umożliwieniu transferu płynu w zakresie 360 stopni w zastosowaniach hydraulicznych, pozwalając maszynom wykonywać skomplikowane operacje bez przeszkód. Ich konstrukcja zapewnia nieprzerwane dostarczanie płynu, ułatwiając pracę maszyn bez ryzyka wycieków lub zanieczyszczenia płynu. Ta funkcjonalność ma kluczowe znaczenie w przypadku koparek, gdzie płyn musi krążyć bez przerwy, aby zapewnić efektywne działanie. Zaawansowane projekty złączek obrotowych przyczyniają się do poprawy efektywności w koparkach, czyniąc skomplikowane zadania bardziej wykonalnymi. Złączki te wykazały poprawę możliwości operacyjnych w różnych środowiskach przemysłowych, potwierdzając swoją wartość w zastosowaniach hydraulicznych.

Zalety technologii uszczelniania 360 stopni

Zapobieganie wyciekom w cylinderach hydraulicznych

Wprowadzenie technologii uszczelnienia 360 stopni to istotny krok naprzód w zapobieganiu wyciekom związanych z siłownikami hydraulicznymi. Wycieki są powszechnym problemem w systemach hydraulicznych, prowadząc do ich niewydajności oraz wyższych kosztów utrzymania. Na przykład dane pokazują, że wycieki hydrauliczne mogą odpowiadać nawet za 80% awarii systemów, co zmusza branże do poszukiwania skuteczniejszych rozwiązań uszczelniających. Wdrożenie technologii uszczelnienia 360 stopni znacząco obniża poziom wycieków, poprawiając wydajność, niezawodność oraz trwałość systemów hydraulicznych. Zmniejszenie liczby wycieków przekłada się również na znaczne oszczędności w zakresie kosztów utrzymania w dłuższej perspektywie czasowej, co podkreśla wartość tej technologii w zastosowaniach hydraulicznych.

Zwiększona trwałość dla zastosowań ciężkich

technologia uszczelniania 360-stopniowego zwiększa trwałość komponentów pracujących w warunkach ciężkich i surowych środowisk. Tradycyjne uszczelki często zawodzą pod wpływem intensywnych ciśnień eksploatacyjnych, jednak uszczelki 360-stopniowe oferują solidne rozwiązanie. Są szczególnie korzystne w branżach takich jak metalurgia, stoczniowiec i przemysł maszyn ciężarowych, gdzie tradycyjne uszczelki często wychodzą z dawki. Zdaniem ekspertów branżowych, technologia ta przewyższa uszczelki konwencjonalne pod względem trwałości i długowieczności, spełniając surowe normy branżowe. Ulepszenie trwałości gwarantuje, że maszyny mogą wytrzymać ekstremalne warunki bez częstych awarii uszczelnień, co jest kluczowe w operacjach, w których przestoje mogą prowadzić do znacznych strat ekonomicznych.

Zmniejszone tarcie w systemach pras hydraulicznych

W systemach pras hydraulicznych technologia uszczelniania 360-stopniowego znacząco zmniejsza tarcie, oferując wiele korzyści. Zmniejszone tarcie prowadzi bezpośrednio do lepszej efektywności energetycznej oraz szybszych prędkości operacyjnych. Tradycyjne uszczelnienia, często obarczone wyższym poziomem tarcia, nie zapewniają tych efektywności, co skutkuje większym zużyciem energii. W porównaniu do tego, systemy wykorzystujące uszczelnienia 360-stopniowe zużywają mniej energii i działają bardziej efektywnie, co obniża koszty eksploatacyjne, jednocześnie zwiększając produktywność. Ta zaawansowana technologia uszczelniania nie tylko optymalizuje zużycie energii, ale również wydłuża żywotność maszyn, ostatecznie poprawiając zwrot z inwestycji dla operatorów systemów pras hydraulicznych.

Zastosowania Łączników Obrotowych w Różnych Branżach

Metalurgia i Maszyny Ciężkie

Zespoły obrotowe odgrywają kluczową rolę w sektorach metalurgii i ciężkiego sprzętu, rozwiązując problemy związane z zarządzaniem cieczami i zapewniając płynność procesów operacyjnych. Są one powszechnie stosowane w zastosowaniach takich jak walcownie, procesy topienia i inne operacje kształtowania metali, gdzie ciągły transfer cieczy jest krytyczny. Wyzwania w tych sektorach często koncentrują się wokół zarządzania wysokimi temperaturami i ciśnieniami, które mogą prowadzić do awarii urządzeń bez odpowiedniego zabezpieczenia. Zespoły obrotowe pomagają złagodzić te problemy, oferując trwałe rozwiązanie do transferu czynników chłodzących i energii hydraulicznej w ekstremalnych warunkach. Na przykład, badanie przypadku w zakładzie produkującym stal wykazało, że zastosowanie zespołów obrotowych doprowadziło do 15% poprawy efektywności operacyjnej, co podkreśla ich znaczenie w wspieraniu złożonych zastosowań metalurgicznych.

Adaptacje w inżynierii morskiej

W inżynierii morskiej, sprzęgła obrotowe są dostosowywane do wytrzymywania unikalnych wyzwań środowiskowych wynikających z wysokiego ciśnienia, korozji przez wodę morską oraz ciągłego ruchu. Sprzęgła te są projektowane z zastosowaniem specjalistycznych uszczelnień i materiałów, które zapewniają niezawodność i trwałość w warunkach morskich, gdzie tradycyjne komponenty mogłyby zawieść. Są one powszechnie stosowane w zastosowaniach takich jak systemy śrubowe, wciągarki i mechanizmy sterowania, gdzie niezbędna jest niezawodna transmisja płynu oraz ochrona przed agresywnymi elementami. Sukcesem projektu morskiego z udziałem zaawansowanego okrętu wojennego było potwierdzenie skuteczności sprzęgieł obrotowych w utrzymaniu optymalnej wydajności mimo surowych warunków morskich, co podkreśla ich kluczową rolę w zwiększaniu możliwości inżynieryjnych na morzu.

Wymagania dokładności w lotnictwie

Przemysł lotniczy wymaga nieosiągalnej wcześniej precyzji i niezawodności, a łączniki obrotowe spełniają te rygorystyczne wymagania, wykorzystując zaawansowane materiały i technologie. Zostały one wykonane z materiałów wysokiej jakości, które charakteryzują się doskonałą odpornością na ciepło i ciecze, zapewniając możliwość wytrzymywania skrajnych warunków panujących podczas lotu. Projektowanie i wytwarzanie łączników obrotowych w przemyśle lotniczym odbywa się zgodnie z autorytatywnymi standardami, takimi jak te opracowane przez Federalną Administrację Lotniczą (FAA), co gwarantuje zgodność z przepisami branżowymi. Są one kluczowe w systemach takich jak transfer paliwa czy działanie podwozia, gdzie precyzyjne zarządzanie cieczami jest nieodzowne. Dzięki przestrzeganiu tych standardów, łączniki obrotowe w przemyśle lotniczym skutecznie wspierają złożone i dokładne mechanizmy niezbędne współczesnej awionice.

Optymalizacja wydajności koparek

Synchronizacja z podnośnikami hydraulicznymi

Złącza obrotowe odgrywają kluczową rolę w poprawianiu synchronizacji podnośników hydraulicznych w koparkach. Synchronizacja ta jest niezbędna do utrzymania równowagi i rozkładu siły, co prowadzi do zwiększenia bezpieczeństwa oraz efektywności operacyjnej. Wyobraź sobie operację, w której wiele układów hydraulicznych musi działać zgodnie – złącza obrotowe zapewniają stały i kontrolowany przepływ cieczy hydraulicznej. Badania wykazały, że koparki z zasynchronizowanymi operacjami osiągają wyższą produktywność i mniejszy czas przestoju. Gwarantując, że podnośniki hydrauliczne działają w zgodzie, złącza obrotowe nie tylko zwiększają wydajność, ale również znacząco zmniejszają zużycie sprzętu.

Precyzyjna kontrola dla systemów podnośników hydraulicznych

Zadaniem zespołów obrotowych jest zapewnienie precyzyjnej kontroli w systemach hydraulicznych urządzeń podnoszących, co ma kluczowe znaczenie podczas prac wykopaliskowych. Dzięki tej precyzyjnej kontroli możliwe są płynne i subtelne ruchy, szczególnie ważne podczas pracy w trudnych warunkach terenowych. Na przykład w projektach wykopaliskowych, gdzie drobne korekty mogą znacząco wpływać na stabilność, zespoły obrotowe zwiększają zdolność operatora do skutecznego zarządzania tymi zadaniami. Dane wykazują wyraźne polepszenie wykonywania zadań dzięki integracji zespołów obrotowych z systemami podnoszenia, co podkreśla znaczenie precyzji i niezawodności. Zapewniając stabilne ciśnienie i przepływ, zespoły obrotowe minimalizują ryzyko i maksymalizują kontrolę.

Studium przypadku: Długoterminowe zyski z efektywności

Szczegółowa analiza przypadku ujawnia znaczące długoterminowe zyski efektywności w koparkach wyposażonych w technologię uszczelniania 360 stopni poprzez zastosowanie głowic obrotowych. Dane z okresu przed i po wdrożeniu pokazują wyraźny wzrost produktywności oraz obniżenie kosztów eksploatacyjnych. Uszczelnienie 360 stopni gwarantuje minimalne przecieki cieczy, co przekłada się na stabilną wydajność i niższe wymagania serwisowe. W dłuższej perspektywie prowadzi to do znacznych oszczędności kosztów, ponieważ konieczność napraw i wymiany części występuje rzadziej, co dowodzi, że głowice obrotowe są wartościową inwestycją dla koparek dążących do zwiększenia produktywności i trwałości.