Comprendiendo las Uniones Rotativas en Excavadoras Hidráulicas

Componentes Principales de una Unión Rotativa

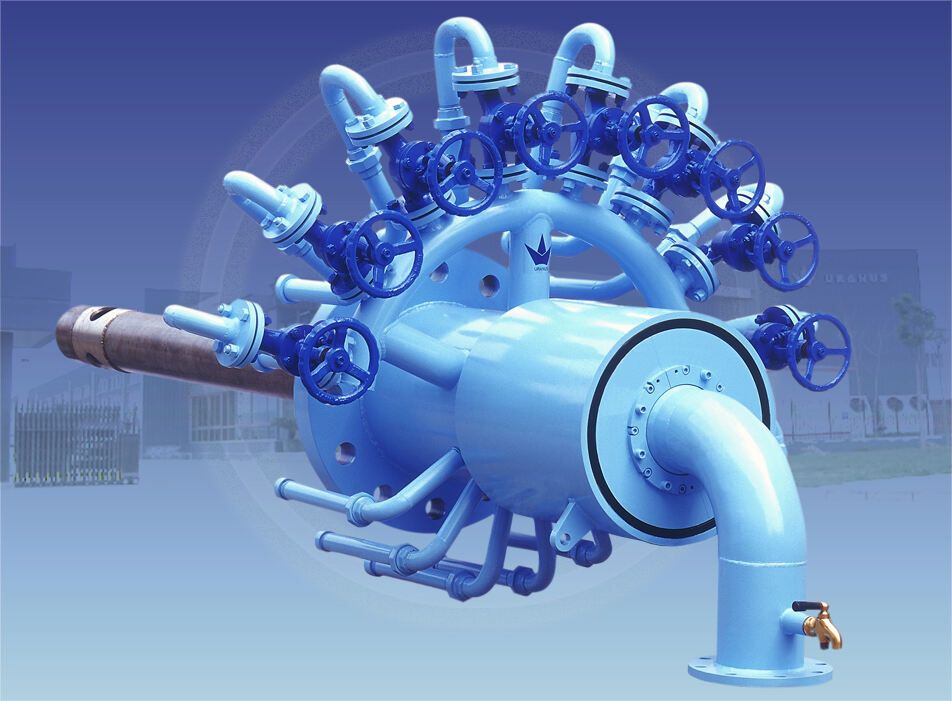

Las uniones rotativas son componentes esenciales en los sistemas hidráulicos, actuando como conectores que permiten la transferencia de fluido permitiendo al mismo tiempo una rotación continua. Estas uniones constan de varios componentes clave, incluyendo sellos, rodamientos y rotores, cada uno de los cuales contribuye significativamente a su rendimiento. Los sellos son fundamentales para prevenir fugas y garantizar una transferencia eficiente del fluido, mientras que los rodamientos facilitan una rotación suave, minimizando el desgaste de las piezas móviles. Los rotores se encargan de dirigir el flujo del fluido a través de la unión rotativa, optimizando su eficiencia. Los materiales utilizados en la fabricación de uniones rotativas, como el acero inoxidable o el latón, deben presentar resistencia a la corrosión y durabilidad para soportar entornos hidráulicos adversos.

Integración con Unidades de Potencia Hidráulica

Las uniones rotativas están integradas con unidades de potencia hidráulica, desempeñando un papel importante en la optimización de la eficiencia del sistema. Facilitan la transferencia de fluido entre partes fijas y giratorias al proporcionar un paso continuo para el fluido hidráulico, manteniendo trayectorias de flujo efectivas. Esta integración asegura una presión y un caudal de fluido adecuados, que son vitales para el funcionamiento óptimo de excavadoras hidráulicas. El alineamiento correcto de las uniones rotativas con las unidades de potencia hidráulica también reduce la tensión sobre los componentes, evitando fallos en el sistema y prolongando la vida útil de la maquinaria involucrada.

Papel en la Transferencia de Fluido de 360 Grados

Las uniones rotativas son fundamentales para permitir la transferencia de fluidos a 360 grados en aplicaciones hidráulicas, lo que permite a la maquinaria realizar operaciones complejas de manera fluida. Su diseño garantiza una entrega ininterrumpida de fluido, facilitando el funcionamiento de la maquinaria sin riesgo de fugas ni contaminación del fluido. Esta capacidad es crucial para excavadoras, en las que el fluido debe circular continuamente para un funcionamiento eficiente. Diseños avanzados de uniones rotativas contribuyen a mejoras en la eficiencia de las excavadoras, haciendo más manejables tareas automotrices complejas. Estas uniones han demostrado capacidades operativas mejoradas en diversos entornos industriales, comprobando su valor en aplicaciones de excavadoras hidráulicas.

Ventajas de la Tecnología de Sellado 360 Grados

Prevención de Fugas en Cilindros Hidráulicos

La introducción de la tecnología de sellado de 360 grados marca un avance fundamental en la prevención de fugas asociadas a los cilindros hidráulicos. Las fugas son un problema común en los sistemas hidráulicos, lo que lleva a ineficiencias y costos elevados de mantenimiento. Por ejemplo, los datos muestran que las fugas hidráulicas pueden representar hasta el 80% de los fallos del sistema, lo que obliga a las industrias a buscar soluciones de sellado más eficaces. La implementación de la tecnología de sellado de 360 grados reduce considerablemente las tasas de fuga, mejorando el rendimiento, la fiabilidad y la vida útil de los sistemas hidráulicos. Esta reducción en las fugas también se traduce en ahorros significativos en los costos de mantenimiento a largo plazo, destacando su valor en las operaciones hidráulicas.

Mayor durabilidad para aplicaciones exigentes

la tecnología de sellado de 360 grados mejora la durabilidad de los componentes que operan en entornos exigentes y adversos. Los sellos tradicionales suelen fallar bajo presiones operativas intensas, pero los sellos de 360 grados ofrecen una solución robusta. Son especialmente beneficiosos en industrias como la metalurgia, la construcción naval y la maquinaria pesada, donde los sellos tradicionales fallan con frecuencia. Según expertos del sector, esta tecnología supera a los sellos convencionales en términos de durabilidad y longevidad, cumpliendo con estrictas normas industriales. Esta mejora en la durabilidad asegura que la maquinaria pueda soportar condiciones exigentes sin fallos frecuentes en los sellos, algo crucial para operaciones en las que los tiempos de inactividad pueden provocar pérdidas económicas significativas.

Reducción de la fricción en sistemas de prensa hidráulica

En los sistemas de prensa hidráulica, la tecnología de sellado de 360 grados reduce significativamente la fricción, ofreciendo una serie de beneficios. La reducción de la fricción conduce directamente a una mejor eficiencia energética y velocidades operativas más rápidas. Los sellos tradicionales, a menudo afectados por niveles más altos de fricción, no logran ofrecer estas eficiencias, lo que resulta en un mayor consumo de energía. En comparación, los sistemas que utilizan sellos de 360 grados consumen menos energía y operan de manera más eficiente, reduciendo así los costos operativos mientras aumentan la productividad. Esta tecnología avanzada de sellado no solo optimiza el consumo de energía, sino que también prolonga la vida útil de la maquinaria, mejorando ultimate el retorno de inversión para los operadores de sistemas de prensa hidráulica.

Aplicaciones de Unión Rotativa en Diversas Industrias

Metalurgia & Maquinaria Pesada

Las uniones rotativas desempeñan un papel fundamental en los sectores de metalurgia e ingeniería pesada al abordar problemas de gestión de fluidos y garantizar procesos operativos fluidos. Se utilizan ampliamente en aplicaciones como laminadoras, procesos de fundición y otras operaciones de conformado de metales donde la transferencia continua de fluidos es crucial. Los desafíos en estos sectores suelen centrarse en la gestión de altas temperaturas y presiones, lo cual puede provocar fallos en el equipo si no se maneja adecuadamente. Las uniones rotativas ayudan a mitigar estos problemas al ofrecer una solución robusta para transferir agentes refrigerantes y potencia hidráulica bajo tales condiciones exigentes. Por ejemplo, un estudio de caso en una planta de fabricación de acero demostró que la incorporación de uniones rotativas condujo a una mejora del 15% en la eficiencia operativa, destacando su impacto en el apoyo a aplicaciones complejas de metalurgia.

Adaptaciones en Ingeniería Marina

En ingeniería marina, las uniones rotativas están adaptadas para soportar los desafíos ambientales únicos que plantean las altas presiones, la corrosión por agua salina y el movimiento constante. Estas uniones están diseñadas con sellos y materiales especializados que garantizan fiabilidad y durabilidad en entornos marinos, donde los componentes tradicionales podrían fallar. Se utilizan comúnmente en aplicaciones como sistemas de hélices, cabrestantes y mecanismos de dirección, donde es necesaria una transferencia confiable de fluidos y protección contra elementos agresivos. Un proyecto marino exitoso que involucró una embarcación naval avanzada demostró la efectividad de las uniones rotativas en mantener un rendimiento óptimo a pesar de las duras condiciones marinas, destacando así su papel fundamental en el fortalecimiento de las capacidades ingenieriles en el mar.

Requisitos de Precisión en la Industria Aeroespacial

La industria aeroespacial exige una precisión y fiabilidad sin precedentes, y las uniones rotativas cumplen con estos estándares rigurosos mediante la incorporación de materiales y tecnologías avanzadas. Estas uniones están fabricadas con materiales de alta calidad que poseen una excelente resistencia al calor y a los fluidos, asegurando que puedan soportar las condiciones extremas que se presentan durante el vuelo. El diseño y la fabricación de uniones rotativas aeroespaciales cumplen con estándares autoritativos, como los establecidos por la Administración Federal de Aviación (FAA), garantizando el cumplimiento de las regulaciones del sector. Su uso es fundamental en sistemas como la transferencia de combustible y las operaciones del tren de aterrizaje, donde la gestión precisa de fluidos es indispensable. Al adherirse a estos estándares, las uniones rotativas aeroespaciales apoyan eficazmente los mecanismos complejos y precisos esenciales para la aviación moderna.

Optimización del Rendimiento de Excavadoras

Sincronización con Elevadores Hidráulicos

Las uniones rotativas desempeñan un papel crucial en la mejora de la sincronización de los elevadores hidráulicos dentro de las excavadoras. Esta sincronización es vital para mantener el equilibrio y la distribución de fuerza, lo que conduce a una mayor seguridad y eficiencia operativa. Imagina una operación en la que múltiples sistemas hidráulicos deben trabajar en armonía; las uniones rotativas aseguran que el flujo de fluidos hidráulicos sea consistente y controlado. Estudios han demostrado que las excavadoras con operaciones sincronizadas logran una productividad más alta y un tiempo de inactividad menor. Al garantizar que los elevadores hidráulicos operen en conjunto, las uniones rotativas no solo mejoran el rendimiento, sino que también reducen significativamente el desgaste del equipo.

Control de precisión para sistemas hidráulicos de gato

La función de las uniones rotativas se extiende a proporcionar un control preciso en los sistemas hidráulicos de gatos, lo cual es vital durante la excavación. Este control preciso permite movimientos suaves y detallados, esenciales al operar en terrenos desafiantes. Por ejemplo, en proyectos de excavación donde ajustes mínimos pueden afectar significativamente la estabilidad, las uniones rotativas mejoran la capacidad del operador para gestionar estas tareas de manera eficiente. Los datos muestran una mejora notable en la ejecución de tareas con la integración de uniones rotativas en los sistemas de gatos, destacando la importancia de la precisión y la fiabilidad. Al garantizar una presión y flujo estables, las uniones rotativas minimizan riesgos y maximizan el control.

Estudio de Caso: Mejora a Largo Plazo de Eficiencia

Un estudio de caso detallado revela ganancias de eficiencia sustanciales a largo plazo en excavadoras equipadas con tecnología de sellado de 360 grados mediante uniones rotativas. Los datos antes y después de la implementación muestran un aumento significativo en la productividad y costos operativos reducidos. El sellado de 360 grados asegura una fuga mínima de fluidos, lo que se traduce en un rendimiento constante y menores requerimientos de mantenimiento. Con el tiempo, esto conduce a ahorros significativos en costos, ya que hay menos necesidad de reparaciones y reemplazo de piezas, demostrando que las uniones rotativas son una inversión adecuada para excavadoras que buscan mejorar su productividad y longevidad.