Forgó kötések megértése hidraulikus rakodógépekben

A forgó kötés alapvető alkatrészei

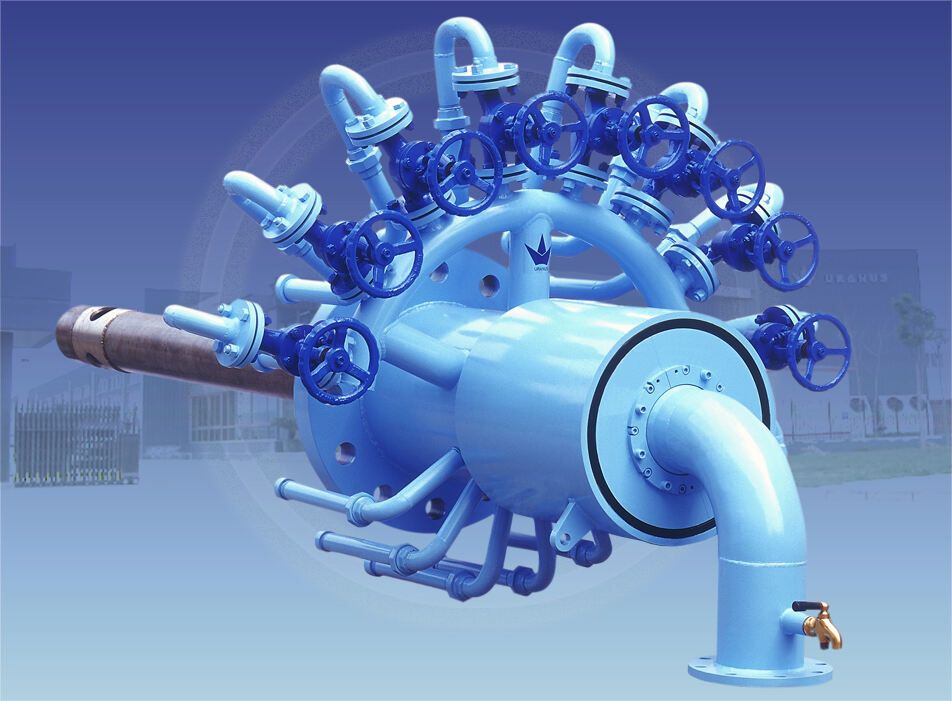

A forgó kötések az alapvető alkatrészei a hidraulikus rendszereknek, olyan csatlakozóként szolgálnak, amelyek lehetővé teszik a folyadék áramlását, miközben biztosítják a folyamatos forgást. Ezek a kötések többek között tömítések, csapágyak és forgó részek kombinációjából állnak, amelyek mindegyike jelentősen hozzájárul a teljesítményükhöz. A tömítések kritikus szerepet játszanak a szivárgás megelőzésében és a hatékony folyadékátadás biztosításában, míg a csapágyak a sima forgást segítik elő, csökkentve az alkatrészek kopását. A forgó részek feladata a folyadék áramlásának irányítása a forgó kötések mentén, optimalizálva annak hatékonyságát. A forgó kötések gyártásához használt anyagok, mint például rozsdamentes acél vagy sárgaréz, korrózióállósággal és tartóssággal kell rendelkezzenek, hogy ellenálljanak a kemény hidraulikus környezetnek.

Integráció hidraulikus meghajtó egységekkel

A forgó kötéseket hidraulikus erőátviteli egységekbe építik, amelyek jelentős szerepet játszanak a rendszerhatékonyság optimalizálásában. Lehetővé teszik a folyadék átvitelét az álló és mozgó alkatrészek között a hidraulikus folyadék számára folyamatos átmenetet biztosítva, és fenntartva az hatékony áramlási utakat. Ennek az integrációnak köszönhetően biztosított a megfelelő folyadékkal történő nyomás és áramlási sebesség, amelyek elengedhetetlenek a hidraulikus bányászgépek optimális működéséhez. A forgó kötéseket hidraulikus erőátviteli egységekhez való megfelelő igazítása csökkenti az alkatrészek terhelését, megelőzve a rendszer meghibásodásait és meghosszabbítva a gépek élettartamát.

Szerepe a 360 fokos folyadékátvitelben

A forgó kötéseket hidraulikus alkalmazásokban a 360 fokos folyadékátvitelhez használják, lehetővé téve a gépek számára, hogy összetett műveleteket zökkenőmentesen végezzenek. Tervezésük biztosítja az akadálytalan folyadékszállítást, lehetővé téve a gépek működését szivárgás vagy folyadék-szennyeződés kockázata nélkül. Ez a képesség kritikus fontosságú az excavátorok számára, ahol a folyadéknak folyamatosan cirkulálnia kell az hatékony működés érdekében. A korszerű forgó kötés kialakítások hozzájárulnak az excavátorok hatékonyságának javításához, lehetővé téve az összetett gépipari feladatok egyszerűbb kezelését. Ezek a kötések különböző ipari környezetekben demonstrálták a javított üzemeltetési képességeket, bebizonyítva értéküket hidraulikus excavátor alkalmazásokban.

A 360 fokos tömítéstechnológia előnyei

Szivárgásgátlás hidraulikus hengerekben

A 360 fokos tömítéstechnológia bevezetése a hidraulikus hengerekhez kapcsolódó szivárgások megelőzésében jelentős fejlődést eredményez. A szivárgások gyakori problémát jelentenek hidraulikus rendszerekben, amelyek hatástalansághoz és növekedett karbantartási költségekhez vezetnek. Például statisztikák szerint a hidraulikus szivárgások a rendszerleállások akár 80%-áért felelősek, ezért az iparág egyre hatékonyabb tömítési megoldásokat keres. A 360 fokos tömítéstechnológia alkalmazása jelentősen csökkenti a szivárgások előfordulási rátáját, javítva a hidraulikus rendszerek teljesítményét, megbízhatóságát és élettartamát. Ez a csökkentett szivárgási rátája idővel jelentős költségmegtakarítást eredményez a karbantartás terén, hangsúlyozva ezzel ennek a technológiának az értékét a hidraulikus műveletek során.

Nagyobb tartósság nehéz ipari alkalmazásokhoz

a 360 fokos tömítéstechnológia növeli a nehézüzemű és szélsőséges környezetben működő alkatrészek élettartamát. A hagyományos tömítések gyakran nem bírják a nagy üzemeltetési nyomást, de a 360 fokos tömítések megbízható megoldást nyújtanak. Különösen előnyösek a fémiparban, hajógyártásban és nehézgépgyártásban, ahol a hagyományos tömítések gyakran meghibásodnak. A szakértők szerint ez a technológia felülmúlja a hagyományos tömítéseket az élettartam és megbízhatóság szempontjából, miközben megfelel a szigorú ipari szabványoknak. Ez az élettartam növekedése biztosítja, hogy a gépek ellenálljanak az igénybevett körülményeknek gyakori tömítési hibák nélkül, ami kritikus fontosságú az olyan üzemek számára, ahol a leállások jelentős gazdasági veszteségekhez vezethetnek.

Súrlódáscsökkentés hidraulikus sajtórendszerekben

A hidraulikus sajtórendszerekben a 360 fokos tömítéstechnológia jelentősen csökkenti a súrlódást, számos előnnyel járva. A csökkent súrlódás közvetlenül jobb energiahatékonysághoz és gyorsabb működési sebességhez vezet. A hagyományos tömítések, amelyeket gyakran magasabb súrlódási szintek jellemznek, nem képesek ezekre az előnyökre, így nagyobb energiafogyasztást eredményeznek. Összehasonlítva, a 360 fokos tömítéseket használó rendszerek kevesebb energiát fogyasztanak, és hatékonyabban működnek, ezzel csökkentve az üzemeltetési költségeket, miközben növelik a termelékenységet. Ez az új generációs tömítéstechnológia nemcsak az energiafogyasztást optimalizálja, hanem meghosszabbítja a gépek élettartamát is, végül is javítva a hozamot a hidraulikus sajtórendszerek üzemeltetői számára.

Forgó kötés alkalmazások iparágakban

Fémipar és nehézgépgyártás

A forgó kötéseket a fémipar és a nehézipar területén lévő folyadékkezelési problémák megoldásában és a zavartalan működési folyamatok biztosításában játszik. Ezeket széles körben használják alkalmazásokban, mint például hengerlőművek, olvasztási folyamatok és egyéb fémformázó műveletek, ahol a folyamatos folyadékátvitel kritikus fontosságú. Ezeknek a szektoroknak a kihívásai gyakran a magas hőmérséklet és nyomás kezelésére korlátozódnak, amelyek az esetleges hibás kezelés következtében berendezéskimaradásokhoz vezethetnek. A forgó kötések ezeket a problémákat enyhítik azzal, hogy megbízható megoldást kínálnak hűtőanyagok és hidraulikus energia átvitelére ilyen megterhelő körülmények között. Például egy acélgyártó üzemben végzett esettanulmány azt mutatta, hogy a forgó kötések beépítése 15%-os javulást eredményezett a működési hatékonyságban, hangsúlyozva ezeknek a fontos fémipari alkalmazások támogatásában betöltött szerepüket.

Hajózás-mérnöki alkalmazkodások

A hajózásban használt forgó kötéseket úgy tervezték, hogy ellenálljanak a magas nyomásnak, a tengervízi korróziónak és az állandó mozgásnak. Ezekhez a kötésekhez speciális tömítések és anyagok tartoznak, amelyek megbízhatóságot és hosszú élettartamot biztosítanak a tengeri környezetben, ahol a hagyományos alkatrészek meghibásodhatnak. Ezeket gyakran használják hajtóművekben, hajókötél-húzókban és kormányzási mechanizmusokban, ahol megbízható folyadékátvitel és védelem szükséges a káros környezeti tényezők ellen. Egy fejlett hadihajóval kapcsolatos sikeres tengeri projekt bemutatta a forgó kötések hatékonyságát a megfelelő teljesítmény fenntartásában a nehéz tengeri körülmények ellenére, hangsúlyozva ezáltal kritikus szerepüket a tengeri mérnöki képességek fejlesztésében.

Repülőtéri Pontossági Követelmények

A repülőgépipar rendkívüli pontosságot és megbízhatóságot követel, és a forgó kötéseket éppen ezért korszerű anyagok és technológiák alkalmazásával fejlesztik ki, hogy megfeleljenek ezeknek a szigorú követelményeknek. Ezeket a kötéseket kiváló hő- és folyadékállósággal rendelkező, nagy szilárdságú anyagokból gyártják, biztosítva ezzel, hogy ellenálljanak a repülés közben tapasztalható extrém körülményeknek. A repülőgépipari forgó kötéseket a hatóságok által előírt szabványoknak megfelelően tervezik és gyártják, például a Szövetségi Légiközlekedési Hatóság (FAA) által meghatározott előírásoknak, ezzel garantálva az ipari szabályozásokkal való összhangot. Alkalmazásuk kritikus fontosságú például az üzemanyag-átadási folyamatokban és a futóművek működtetésében, ahol a folyadékok pontos kezelése elengedhetetlen. Ezeknek a szabványoknak a betartásával a repülőgépipari forgó kötések hatékonyan támogatják a modern repülőgépek bonyolult és pontos mechanizmusait.

Gépjárművek teljesítményének optimalizálása

Szinkronizálás hidraulikus emelőkkel

A forgó kötéseket fontos szerepük van az ásógépekben található hidraulikus emelők szinkronizálásának javításában. Ez a szinkronizálás elengedhetetlen a kiegyensúlyozottság és az erőelosztás fenntartásához, amely javítja a biztonságot és az üzemeltetési hatékonyságot. Képzeljünk el egy műveletet, ahol több hidraulikus egységnek harmonikusan kell működnie; a forgó kötések biztosítják, hogy a hidraulikus folyadékok áramlása folyamatos és szabályozott legyen. Tanulmányok kimutatták, hogy a szinkronizált működésű ásógépek magasabb termelékenységet és rövidebb leállási időt érnek el. A hidraulikus emelők összehangolt működésének biztosításával a forgó kötések nemcsak a teljesítményt növelik, hanem jelentősen csökkentik az eszközök kopását és elhasználódását.

Pontos vezérlés hidraulikus emelőrendszerekhez

A forgó kötéseket hidraulikus emelőrendszerekben nyújtott precíziós vezérlésre használják, ami kritikus fontosságú a földmunkák során. Ez a precíziós vezérlés lehetővé teszi a sima és árnyalt mozgásokat, amelyek elengedhetetlenek a nehéz terepen való működés során. Például olyan földmunkák esetén, ahol a legkisebb beállítások is jelentősen befolyásolhatják az állékonyságot, a forgó kötések javítják az operátor képességét az ilyen feladatok hatékony kezelésére. Az adatok azt mutatják, hogy a forgó kötések integrálásával az emelőrendszerekbe jelentősen javul a feladatok végrehajtása, hangsúlyozva a pontosság és megbízhatóság jelentőségét. A stabil nyomás és áramlás biztosításával a forgó kötések minimalizálják a kockázatokat és maximalizálják a vezérlést.

Esettanulmány: Hosszú távú hatékonyságnövekedés

Egy részletes esettanulmány jelentős hosszú távú hatékonyságnövekedést tárt fel 360 fokos tömítéstechnológiával felszerelt rakodógépeknél, amelyeket forgó kötéseken keresztül alkalmaztak. Az adatok az implementáció előtti és utáni időszakból egyértelműen mutatják a termelékenység növekedését és a csökkent üzemeltetési költségeket. A 360 fokos tömítés minimális folyadékveszteséget biztosít, ami a teljesítmény állandóságában és csökkent karbantartási igényben nyilvánul meg. Hosszú távon ez jelentős költségmegtakarításhoz vezet, mivel kevésbé szükséges javítás és alkatrészcsere, ezzel bizonyítva, hogy a forgó kötések beruházása megtérülő a rakodógépek teljesítményének és élettartamának növelésében.