Grundlagen von Drehdurchführungen in hydraulischen Baggern

Kernkomponenten einer Drehdurchführung

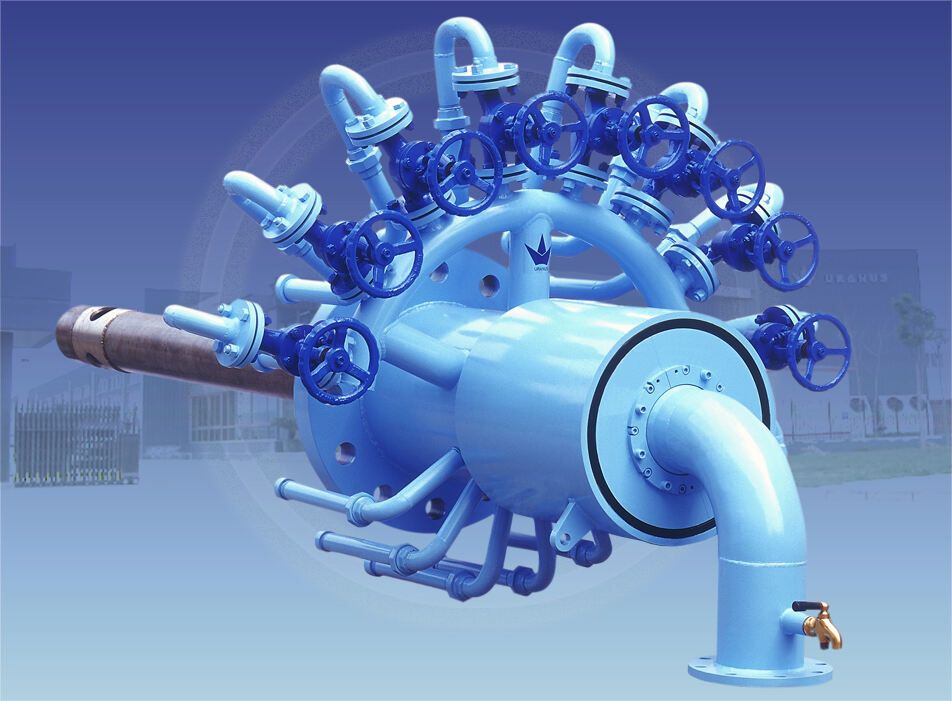

Drehdurchführungen sind wesentliche Komponenten in Hydrauliksystemen und fungieren als Verbindungsstücke, die den Flüssigkeitstransport ermöglichen, während eine kontinuierliche Drehung stattfinden kann. Diese Drehdurchführungen bestehen aus verschiedenen Kernkomponenten, einschließlich Dichtungen, Lagern und Rotoren, die alle wesentlich zu ihrer Leistungsfähigkeit beitragen. Dichtungen sind entscheidend, um Leckagen zu verhindern und einen effizienten Flüssigkeitstransport sicherzustellen, während Lager eine gleichmäßige Drehung ermöglichen und Verschleiß an beweglichen Teilen minimieren. Die Rotoren sind dafür verantwortlich, den Flüssigkeitsstrom innerhalb der Drehdurchführung zu leiten und deren Effizienz zu optimieren. Die zur Herstellung von Drehdurchführungen verwendeten Materialien, wie beispielsweise Edelstahl oder Messing, müssen korrosionsbeständig und langlebig sein, um harten hydraulischen Umgebungen standzuhalten.

Integration in Hydraulikaggregate

Drehspleiße sind in hydraulische Antriebseinheiten integriert und spielen eine wichtige Rolle bei der Optimierung der Systemeffizienz. Sie ermöglichen den Flüssigkeitstransfer zwischen stationären und rotierenden Bauteilen, indem sie einen nahtlosen Durchfluss für das Hydraulikfluid bereitstellen und somit effektive Strömungswege aufrechterhalten. Diese Integration stellt den richtigen Flüssigkeitsdruck und Durchfluss sicher, die für die optimale Leistung von hydraulischen Baggern entscheidend sind. Eine korrekte Ausrichtung der Drehspleiße mit den hydraulischen Antriebseinheiten reduziert zudem die Belastung auf die Komponenten, verhindert Systemausfälle und verlängert die Lebensdauer der eingesetzten Maschinen.

Rolle beim 360-Grad-Flüssigkeitstransfer

Drehdurchführungen sind entscheidend für die ermöglichen von 360-Grad-Fluidübertragung in hydraulischen Anwendungen und erlauben Maschinen, komplexe Operationen nahtlos auszuführen. Ihr Design gewährleistet eine ununterbrochene Fluidzufuhr und ermöglicht somit Maschinenbetrieb ohne Leckage- oder Kontaminationsrisiko. Diese Fähigkeit ist besonders für Bagger wichtig, bei denen das Fluid kontinuierlich zirkulieren muss, um eine effiziente Funktion sicherzustellen. Fortgeschrittene Drehdurchführungs-Designs tragen zu Effizienzsteigerungen bei Baggern bei und machen komplexe Automatisierungsaufgaben handhabbarer. Diese Verbindungen haben in verschiedenen industriellen Anwendungen verbesserte Betriebsfähigkeiten unter Beweis gestellt und sich als wertvoll in hydraulischen Baggeranwendungen erwiesen.

Vorteile der 360-Grad-Dichttechnologie

Leckvermeidung in Hydraulikzylindern

Die Einführung der 360-Grad-Dichttechnologie markiert eine entscheidende Weiterentwicklung bei der Verhinderung von Leckagen in Hydraulikzylindern. Lecks sind ein häufiges Problem in Hydrauliksystemen und führen zu Unwirtschaftlichkeit sowie erhöhten Wartungskosten. Daten zeigen beispielsweise, dass Hydraulikleckagen bis zu 80 % der Systemausfälle verursachen können, wodurch Industrieunternehmen gezwungen sind, nach effektiveren Dichtlösungen zu suchen. Die Implementierung der 360-Grad-Dichttechnologie reduziert Leckageraten erheblich und verbessert so die Leistungsfähigkeit, Zuverlässigkeit und Lebensdauer von Hydrauliksystemen. Diese Reduzierung von Leckagen führt zudem langfristig zu erheblichen Kosteneinsparungen bei der Wartung und unterstreicht den Wert dieser Technologie für hydraulische Anwendungen.

Erhöhte Langlebigkeit für anspruchsvolle Anwendungen

die 360-Grad-Dichttechnologie erhöht die Langlebigkeit von Komponenten, die unter schwierigen und rauen Umweltbedingungen eingesetzt werden. Traditionelle Dichtungen versagen häufig unter hohem Betandsdruck, doch 360-Grad-Dichtungen bieten eine robuste Lösung. Sie sind insbesondere in Branchen wie Metallurgie, Schiffbau und Schwerindustrie vorteilhaft, wo herkömmliche Dichtungen häufig versagen. Laut Branchenexperten übertrifft diese Technologie herkömmliche Dichtungen hinsichtlich Langlebigkeit und Lebensdauer und erfüllt strenge Industriestandards. Diese Steigerung der Langlebigkeit stellt sicher, dass Maschinen auch unter extremen Bedingungen ohne häufige Dichtungsdefekte funktionieren, was für Betriebe entscheidend ist, bei denen Stillstände zu erheblichen wirtschaftlichen Verlusten führen können.

Verminderte Reibung in Hydraulikpressensystemen

In hydraulischen Pressensystemen reduziert die 360-Grad-Dichttechnologie signifikant die Reibung und bietet dadurch zahlreiche Vorteile. Geringere Reibung führt direkt zu höherer Energieeffizienz und schnelleren Arbeitsgeschwindigkeiten. Traditionelle Dichtungen, die oft durch erhöhte Reibungswerte beeinträchtigt werden, können diese Effizienz nicht erreichen, was zu einem höheren Energieverbrauch führt. Im Vergleich dazu verbrauchen Systeme mit 360-Grad-Dichtungen weniger Energie und arbeiten effizienter, wodurch die Betriebskosten gesenkt und die Produktivität gesteigert wird. Diese fortschrittliche Dichttechnologie optimiert nicht nur den Energieverbrauch, sondern verlängert auch die Lebensdauer der Maschinen und verbessert somit die Kapitalrendite für Betreiber hydraulischer Pressensysteme.

Einsatzbereiche von Drehdurchlässen in verschiedenen Branchen

Metallurgie & Schwerindustrie

Drehdurchführungen spielen eine entscheidende Rolle in der Metallurgie und der Schwerindustrie, indem sie Probleme bei der Fluid-Management lösen und einen reibungslosen Betriebsablauf gewährleisten. Sie kommen umfassend in Anwendungen wie Walzwerken, Schmelzprozessen und anderen Metallumformungsverfahren zum Einsatz, bei denen ein kontinuierlicher Fluidtransfer von entscheidender Bedeutung ist. Die Herausforderungen in diesen Branchen drehen sich häufig um das Management hoher Temperaturen und Drücke, die ohne angemessene Handhabung zu einem Geräteschaden führen können. Drehdurchführungen tragen dazu bei, diese Probleme zu reduzieren, indem sie eine robuste Lösung für den Transfer von Kühlmitteln und Hydraulikenergie unter solch anspruchsvollen Bedingungen bieten. Ein Fallbeispiel in einem Stahlwerk zeigte beispielsweise, dass der Einsatz von Drehdurchführungen eine Steigerung der Betriebseffizienz um 15 % bewirkt, was ihre Bedeutung für komplexe Metallurgie-Anwendungen unterstreicht.

Anpassungen im Schiffbau

In der Marineschiffahrttechnik sind Drehdurchführungen so konzipiert, dass sie den besonderen Umweltbelastungen durch hohen Druck, Salzwasserkorrosion und ständige Bewegung standhalten. Diese Drehdurchführungen sind mit speziellen Dichtungen und Materialien ausgestattet, die Zuverlässigkeit und Langlebigkeit in marinen Umgebungen gewährleisten, in denen herkömmliche Komponenten versagen könnten. Sie finden häufig Anwendung in Systemen wie Propelleranlagen, Winschen und Lenkmechanismen, bei denen eine zuverlässige Fluidübertragung und Schutz vor harten Umwelteinflüssen erforderlich sind. Ein erfolgreiches Marineprojekt mit einem modernen Kriegsschiff zeigte die Effektivität von Drehdurchführungen bei der Aufrechterhaltung einer optimalen Leistung trotz widriger Meeresbedingungen, wodurch ihre entscheidende Rolle bei der Verbesserung der technischen Fähigkeiten auf See unterstrichen wird.

Aerospace Präzisionsanforderungen

Die Luft- und Raumfahrtindustrie verlangt nach unvergleichlicher Präzision und Zuverlässigkeit, und Drehdurchführungen erfüllen diese strengen Anforderungen durch die Verwendung fortschrittlicher Materialien und Technologien. Diese Drehdurchführungen werden aus hochwertigen Materialien gefertigt, die über hervorragende Wärme- und Flüssigkeitsbeständigkeit verfügen und somit sicherstellen, dass sie den extremen Bedingungen während des Fluges standhalten können. Design und Fertigung von aerospace Drehdurchführungen folgen anerkannten Normen, wie beispielsweise denjenigen der Federal Aviation Administration (FAA), und gewährleisten so die Einhaltung der branchenspezifischen Vorschriften. Ihre Anwendung ist entscheidend in Systemen wie Kraftstoffübertragung und Fahrwerkstechnik, bei denen präzises Flüssigkeitsmanagement unverzichtbar ist. Durch die Einhaltung dieser Standards leisten aerospace Drehdurchführungen effektiv ihren Beitrag zur Unterstützung der komplexen und präzisen Mechanismen, die für die moderne Luftfahrt wesentlich sind.

Leistungsoptimierung von Baggern

Synchronisation mit Hydraulikhebern

Drehdurchführungen spielen eine entscheidende Rolle bei der Verbesserung der Synchronisation von Hydraulikhebern in Baggern. Diese Synchronisation ist entscheidend, um das Gleichgewicht und die Kraftverteilung aufrechtzuerhalten, was zu erhöhter Sicherheit und verbesserter Betriebseffizienz führt. Stellen Sie sich einen Einsatz vor, bei dem mehrere Hydrauliksysteme harmonisch zusammenarbeiten müssen; Drehdurchführungen stellen sicher, dass der Flüssigkeitsstrom der Hydraulikflüssigkeit konsistent und kontrolliert bleibt. Studien haben gezeigt, dass Bagger mit synchronisierten Systemen eine höhere Produktivität und weniger Ausfallzeiten erreichen. Indem sie sicherstellen, dass Hydraulikheber im Einklang arbeiten, steigern Drehdurchführungen nicht nur die Leistung, sondern reduzieren auch den Verschleiß an Geräten erheblich.

Präzisionssteuerung für Hydraulikwagen-Systeme

Die Rolle von Drehdurchführungen erstreckt sich auf die präzise Steuerung in Hydraulikzylinder-Systemen, was während Ausgrabungen von entscheidender Bedeutung ist. Diese präzise Steuerung ermöglicht gleichmäßige und fein abgestimmte Bewegungen, die insbesondere beim Einsatz in schwierigem Gelände unverzichtbar sind. Beispielsweise ermöglichen Drehdurchführungen bei Ausgrabungsprojekten, bei denen minimale Anpassungen die Stabilität stark beeinflussen können, dem Bediener, diese Aufgaben effizient zu bewältigen. Daten belegen eine deutliche Verbesserung der Aufgabenausführung durch die Integration von Drehdurchführungen in Zylinder-Systeme, was die Bedeutung von Präzision und Zuverlässigkeit unterstreicht. Indem sie einen stabilen Druck und Durchfluss gewährleisten, minimieren Drehdurchführungen Risiken und maximieren die Kontrolle.

Fallstudie: Langfristige Effizienzsteigerungen

Eine detaillierte Fallstudie zeigt erhebliche langfristige Effizienzsteigerungen bei Baggern auf, die mit 360-Grad-Dichttechnologie durch Drehdurchführungen ausgestattet sind. Daten vor und nach der Implementierung belegen einen deutlichen Produktivitätsanstieg und reduzierte Betriebskosten. Die 360-Grad-Dichtung gewährleistet minimale Flüssigkeitsverluste, was sich in einer konstanten Leistung und geringerem Wartungsaufwand widerspiegelt. Langfristig führt dies zu erheblichen Kosteneinsparungen, da weniger Reparaturen und Ersatzteile erforderlich sind. Damit erweisen sich Drehdurchführungen als eine lohnende Investition für Bagger, die ihre Produktivität und Lebensdauer steigern möchten.