درک اتصالات دوار در بیلهای هیدرولیکی

اجزای اصلی یک اتصال دوار

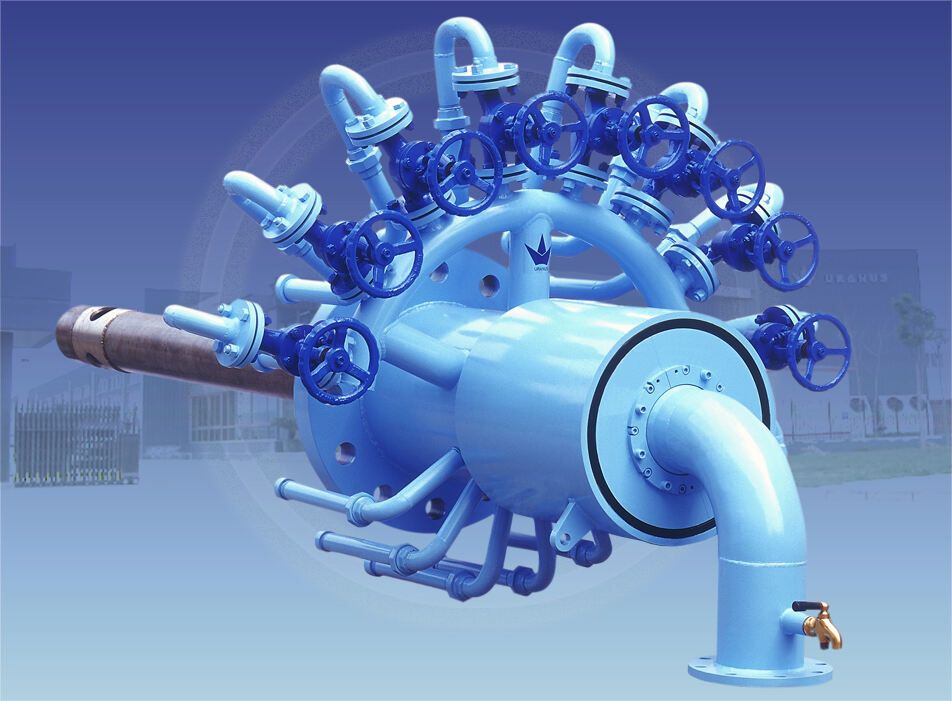

اتصالهای دوار اجزای ضروری در سیستمهای هیدرولیکی هستند و به عنوان اتصالدهندههایی عمل میکنند که انتقال سیال را در حالی که امکان چرخش مداوم فراهم است، ممکن میسازند. این اتصالها از اجزای هستهای مختلفی مانند آببندیها، یاتاقانها و روتورها تشکیل شدهاند که هر کدام به طور قابل توجهی به عملکرد آنها کمک میکنند. آببندیها برای جلوگیری از نشت و اطمینان از انتقال کارآمد سیال بسیار مهم هستند، در حالی که یاتاقانها چرخش روان را تسهیل کرده و سایش و فرسایش قطعات متحرک را به حداقل میرسانند. روتورها مسئولیت هدایت جریان سیال از طریق اتصال دوار را دارند و کارایی آن را بهینه میکنند. مواد مورد استفاده در ساخت اتصالهای دوار، مانند فولاد ضد زنگ یا برنج، باید مقاومت در برابر خوردگی و دوام لازم برای تحمل محیطهای هیدرولیکی سخت را داشته باشند.

یکپارچهسازی با واحدهای قدرت هیدرولیکی

اتصالهای دوار با واحدهای قدرت هیدرولیکی ادغام شدهاند و نقش مهمی در بهینهسازی کارایی سیستم ایفا میکنند. این اتصالها انتقال سیال بین قطعات ثابت و دوار را از طریق فراهم کردن یک مسیر مداوم برای سیال هیدرولیک امکانپذیر میکنند و مسیرهای جریان مؤثر را حفظ میکنند. این ادغام اطمینان از فشار مناسب سیال و دبی جریان، عواملی ضروری برای عملکرد بهینه بیلهای هیدرولیکی، را فراهم میکند. همراستایی صحیح اتصالهای دوار با واحدهای قدرت هیدرولیکی همچنین ایجاد کاهش تنش در قطعات را فراهم کرده و از خرابیهای سیستم جلوگیری کرده و عمر مفید تجهیزات مربوطه را افزایش میدهد.

نقش در انتقال 360 درجهای سیال

اتصالدهندههای چرخشی در انتقال ۳۶۰ درجهای سیال در کاربردهای هیدرولیکی نقش اساسی دارند و این امکان را فراهم میکنند که ماشینآلات بهصورت بیدرنگ عملیات پیچیده را انجام دهند. طراحی این اتصالها انتقال سیال بدون وقفه را تضمین میکند و از نشت یا آلودگی سیال جلوگیری میکند. این قابلیت در بیلهای استخراجکننده بسیار حیاتی است، زیرا سیال باید بهصورت مداوم جریان داشته باشد تا دستگاه بهخوبی کار کند. طراحیهای پیشرفته اتصالهای چرخشی به بهبود کارایی بیلهای استخراجکننده کمک میکنند و وظایف پیچیده خودرویی را قابلمدیریتتر میسازند. این اتصالها در محیطهای صنعتی مختلف، قابلیتهای عملیاتی افزایشیافته خود را نشان دادهاند و ارزش خود را در کاربردهای بیلهای هیدرولیکی اثبات کردهاند.

مزایای فناوری آببندی ۳۶۰ درجه

جلوگیری از نشت در سیلندرهای هیدرولیکی

معرفی فناوری آببندی ۳۶۰ درجهای، دستاوردی کلیدی در پیشگیری از نشتیهای مرتبط با سیلندرهای هیدرولیکی محسوب میشود. نشتی یک مشکل رایج در سیستمهای هیدرولیکی است که منجر به کاهش بهرهوری و افزایش هزینههای نگهداری میگردد. به عنوان مثال، دادهها نشان میدهند که نشتیهای هیدرولیکی میتوانند تا ۸۰٪ از شکستهای سیستم را به خود اختصاص دهند و این امر صنایع را مجبور به جستجوی راهحلهای مؤثرتر آببندی میکند. به کارگیری فناوری آببندی ۳۶۰ درجهای بهطور چشمگیری نرخ نشتی را کاهش میدهد و عملکرد، قابلیت اطمینان و عمر سیستمهای هیدرولیکی را افزایش میدهد. این کاهش در نشتی همچنین به صرفهجویی قابل توجه در هزینههای نگهداری در طول زمان منجر میشود و اهمیت آن را در عملیات هیدرولیکی برجسته میکند.

دوام افزایش یافته برای کاربردهای سنگین

فناوری آببندی ۳۶۰ درجه، دوام قطعاتی را که در شرایط سنگین و خشن کار میکنند، افزایش میدهد. آببندهای سنتی اغلب تحت فشارهای شدید عملیاتی دچار مشکل میشوند، اما آببندهای ۳۶۰ درجه راهحلی قوی فراهم میکنند. این آببندها بهویژه در صنایعی مانند فلزکاری، ساخت کشتی و ماشینآلات سنگین مزیت چشمگیری دارند که در آن، آببندهای سنتی اغلب شکست میخورند. بر اساس گفته کارشناسان صنعتی، این فناوری از نظر دوام و طول عمر از آببندهای معمولی پیشی میگیرد و استانداردهای سختگیرانه صنعتی را برآورده میکند. این بهبود در دوام تضمین میکند که ماشینآلات بتوانند شرایط سخت را بدون بروز مکرر خرابیهای آببندی تحمل کنند که برای عملیاتی که در آنها توقفهای غیر برنامهریزی شده میتواند منجر به زیانهای اقتصادی قابل توجهی شود، ضروری است.

کاهش اصطکاک در سیستمهای پرس هیدرولیک

در سیستمهای پرس هیدرولیکی، فناوری آببندی 360 درجه بهطور قابلتوجهی اصطکاک را کاهش میدهد و مزایای متعددی را فراهم میکند. کاهش اصطکاک بهطور مستقیم منجر به بهتر شدن کارایی انرژی و سرعتهای عملیاتی بیشتر میشود. آببندهای سنتی که اغلب به دلیل سطوح بالاتر اصطکاک با مشکل مواجه میشوند، نمیتوانند این کاراییها را فراهم کنند و در نتیجه مصرف انرژی بیشتری دارند. به نسبت این سیستمها، سیستمهایی که از آببندهای 360 درجه استفاده میکنند، انرژی کمتری مصرف میکنند و بهطور کاراتری کار میکنند و این امر باعث کاهش هزینههای عملیاتی و افزایش بهرهوری میشود. این فناوری پیشرفته آببندی نه تنها مصرف انرژی را بهینه میکند، بلکه عمر دستگاه را نیز افزایش میدهد و در نهایت سودآوری سرمایهگذاری برای بهرهبرداران سیستمهای پرس هیدرولیکی را بهبود میبخشد.

کاربردهای اتصال گردان در صنایع مختلف

فلزات و ماشینآلات سنگین

اتصالهای گردان نقشی اساسی در بخشهای فلزات و ماشینآلات سنگین ایفا میکنند، زیرا مشکلات مربوط به مدیریت سیالات را حل کرده و اجرای روان فرآیندهای عملیاتی را تضمین میکنند. این اتصالها به طور گسترده در کاربردهایی مانند میلهای نورد، فرآیندهای ذوب فلز و دیگر عملیات شکلدهی فلزی که در آنها انتقال پیوسته سیال امری حیاتی است، مورد استفاده قرار میگیرند. چالشهای این بخشها اغلب حول محور مدیریت دماها و فشارهای بسیار بالا شکل میگیرند که در صورت مدیریت نادرست میتوانند منجر به خرابی تجهیزات شوند. اتصالهای گردان با ارائه یک راهحل مقاوم برای انتقال عوامل خنککننده و توان هیدرولیکی در چنین شرایط سختی، این مشکلات را کاهش میدهند. به عنوان مثال، در یک مطالعه موردی در یک کارخانه تولید فولاد مشخص شد که استفاده از اتصالهای گردان منجر به بهبود ۱۵ درصدی در کارایی عملیاتی میشود و این موضوع اهمیت آنها در پشتیبانی از کاربردهای پیچیده متالورژیکی را برجسته میکند.

سازگاریهای مهندسی دریایی

در مهندسی دریایی، اتصالات چرخشی برای مقاومت در برابر چالشهای محیطی خاصی که فشارهای بالا، خوردگی ناشی از آب شور و حرکت مداوم ایجاد میکنند، طراحی شدهاند. این اتصالات با استفاده از آببندیها و مواد خاصی ساخته شدهاند که قابلیت اطمینان و دوام آنها را در شرایط دریایی تضمین میکند، جایی که ممکن است قطعات معمولی دچار خرابی شوند. این اتصالات اغلب در کاربردهایی مانند سیستمهای پروانهای، جرثقیلها و مکانیزمهای فرماندهی استفاده میشوند، جایی که انتقال مطمئن سیال و حفاظت در برابر عناصر سختگیرانه ضروری است. یک پروژه دریایی موفق که شامل یک کشتی نظامی پیشرفته بود، بهخوبی توانایی اتصالات چرخشی در حفظ عملکرد بهینه در شرایط سخت دریایی را نشان داد و این امر نقش کلیدی این اتصالات در تقویت تواناییهای مهندسی در دریا را برجسته کرد.

نیازهای دقت در صنعت هوانوردی

صنعت هوانوردی به دقت و قابلیت اطمینان بیهمتا نیاز دارد و اتصالات گردان با بهکارگیری مواد و فناوریهای پیشرفته این استانداردهای سختگیرانه را برآورده میکنند. این اتصالات از مواد با کیفیت بالا ساخته شدهاند که مقاومت عالی در برابر گرما و سیال دارند و میتوانند شرایط شدیدی را که در طول پرواز تجربه میشود را تحمل کنند. طراحی و ساخت اتصالات گردان هوانوردی مطابق با استانداردهای معتبری صورت میگیرد، مانند استانداردهای اداره هوانوردی فدرال (FAA)، که این امر تضمینکننده انطباق با مقررات صنعتی است. استفاده از این اتصالات در سیستمهایی مانند انتقال سوخت و عملیات چرخهای فرود بسیار حیاتی است، جایی که مدیریت دقیق سیال غیرقابل چانهزنی است. با رعایت این استانداردها، اتصالات گردان هوانوردی بهطور مؤثر به مکانیزمهای پیچیده و دقیقی که برای هوانوردی مدرن ضروری هستند، خدمات میرسانند.

بهینهسازی عملکرد بیل مکانیکی

هماهنگی با بالابرها هیدرولیکی

اتصالهای دوار نقش مهمی در بهبود همگامسازی جکهای هیدرولیکی درون بیل مکانیکی ایفا میکنند. این همگامسازی برای حفظ تعادل و توزیع نیرو ضروری است و منجر به افزایش ایمنی و بهرهوری عملیاتی میشود. تصور کنید در یک عملیات چندین سیستم هیدرولیک باید بهصورت هماهنگ کار کنند؛ اتصالهای دوار اطمینان میدهند که جریان روغن هیدرولیکی پیوسته و کنترلشده باشد. مطالعات نشان دادهاند که بیلهای مکانیکی با عملیات همگامسازیشده بهرهوری بالاتری دارند و زمان توقف کمتری را تجربه میکنند. با اطمینان از کارکرد هماهنگ جکهای هیدرولیکی، اتصالهای دوار نه تنها عملکرد را افزایش میدهند، بلکه سایش و فرسایش تجهیزات را نیز بهطور قابلتوجهی کاهش میدهند.

کنترل دقیق برای سیستمهای جک هیدرولیکی

وظیفه اتحادیههای گردشی در فراهمکردن کنترل دقیق در سیستمهای جک هیدرولیکی گسترش مییابد که در حین عملیات حفاری امری حیاتی است. این کنترل دقیق امکان حرکاتی روان و ظریف را فراهم میکند که زمانی که در زمینهای دشوار عمل میکنیم، ضروری است. بهعنوانمثال، در پروژههای حفاری که تغییرات اندک میتواند تأثیر قابلتوجهی بر پایداری داشته باشد، اتحادیههای گردشی توانایی اپراتور در مدیریت کارآمد این وظایف را افزایش میدهند. دادهها بهبود قابلتوجهی در اجرای وظایف را با ادغام اتحادیههای گردشی در سیستمهای جک نشان میدهند و اهمیت دقت و قابلیت اطمینان را برجسته میکنند. با اطمیناندادن از فشار و جریان پایدار، اتحادیههای گردشی خطرات را به حداقل میرسانند و کنترل را به حداکثر میرسانند.

مطالعه موردی: بهرهوری در بلندمدت

یک مطالعه موردی جامع، افزایش قابل توجه بهرهوری در بلندمدت در بیلهای مکانیکی مجهز به تکنولوژی آببندی ۳۶۰ درجه از طریق اتصالات دوار نشان داده است. دادههای قبل و بعد از اجرای این فناوری، افزایش مشهودی در بهرهوری و کاهش هزینههای عملیاتی را نشان میدهد. آببندی ۳۶۰ درجه از نشت کمینه مایعات اطمینان حاصل میکند که منجر به عملکرد پایدار و نیاز کمتر به نگهداری میشود. در طول زمان، این موضوع باعث صرفهجویی قابل توجهی در هزینهها میشود، چرا که نیاز به تعمیرات و تعویض قطعات کاهش مییابد و این امر اتصالات دوار را به یک سرمایهگذاری ارزشمند برای بیلهای مکانیکی که به دنبال افزایش بهرهوری و دوام هستند، تبدیل میکند.