Forståelse av Roterende Koplinger i Hydrauliske Gravemaskiner

Kjernekomponenter i en Roterende Kopling

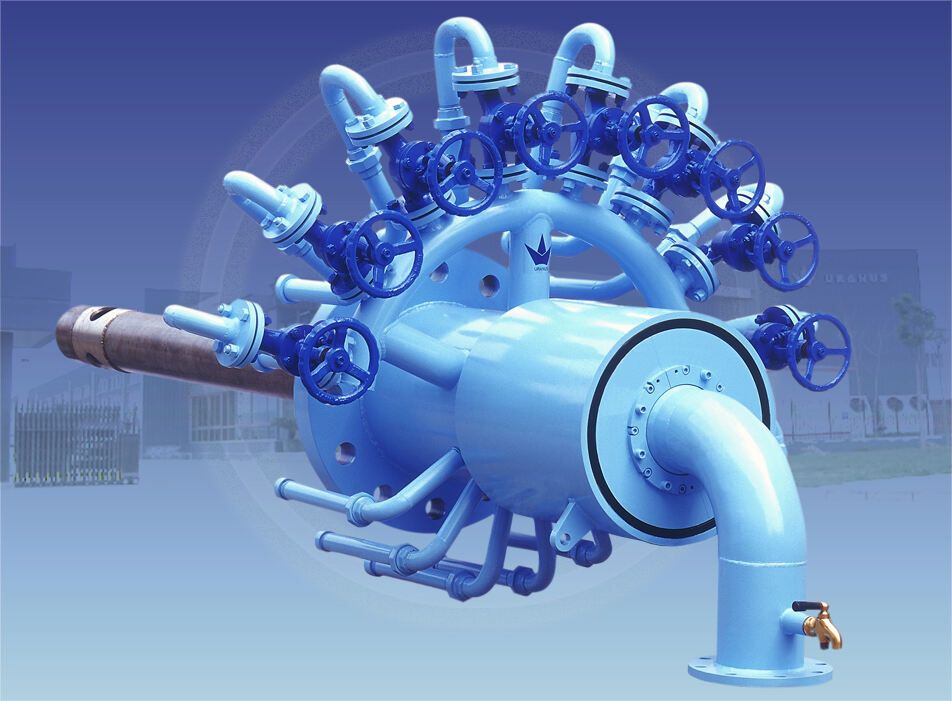

Rotasjonsforbindelser er essensielle komponenter i hydrauliske systemer og fungerer som tilkoblinger som muliggjør væskeoverføring mens kontinuerlig rotasjon er tillatt. Disse forbindelsene består av ulike kjernekomponenter, inkludert tetninger, lagre og rotorer, som hver og en bidrar vesentlig til deres ytelse. Tetninger er avgjørende for å forhindre lekkasje og sikre effektiv væskeoverføring, mens lagre muliggjør jevn rotasjon og minimerer slitasje på bevegelige deler. Rotorer har ansvar for å lede væskestrømmen gjennom rotasjonsforbindelsen og optimalisere effektiviteten. Materialene som brukes til å produsere rotasjonsforbindelser, som rustfritt stål eller messing, må vise korrosjonsbestandighet og holdbarhet for å tåle harde hydrauliske forhold.

Integrasjon med hydrauliske kraftenheter

Rotasjonskoblinger er integrert med hydrauliske kraftenheter og spiller en viktig rolle i optimalisering av systemeffektivitet. De muliggjør væskeoverføring mellom stasjonære og roterende deler ved å sikre en jevn passage for hydraulikkvæske og opprettholde effektive strømningsveier. Denne integreringen sikrer riktig væsketrykk og strømningshastighet, som er avgjørende for optimal ytelse av hydrauliske gravemaskiner. Riktig justering av rotasjonskoblinger med hydrauliske kraftenheter reduserer også belastning på komponenter, forhindrer systemfeil og forlenger levetiden til den involverte maskineriet.

Rolle i 360-graders væskeoverføring

Rotasjonsforbinder er avgjørende for å muliggjøre 360-graders væskeoverføring i hydrauliske applikasjoner, og lar maskiner utføre komplekse operasjoner sømløst. Designet deres sikrer uavbrutt væsketilførsel og letter maskinoperasjoner uten risiko for lekkasje eller væskeskontaminering. Denne egenskapen er avgjørende for gravemaskiner, hvor væske må sirkulere kontinuerlig for effektiv drift. Avanserte rotasjonsforbindelsesdesign bidrar til effektivitetsforbedringer i gravemaskiner og gjør komplekse automasjonsoppgaver mer håndterbare. Disse forbindelsene har demonstrert forbedrede driftsegenskaper i ulike industrielle miljøer og har bevist sin verdi i hydrauliske gravemaskinapplikasjoner.

Fordeler med 360-graders tetningsteknologi

Lekkasjebeskyttelse i hydrauliske sylindere

Innføringen av 360-graders tetningsteknologi markerer en vesentlig forbedring i forhindring av lekkasje knyttet til hydrauliske sylindere. Lekkasje er et vanlig problem i hydrauliske systemer, noe som fører til ineffektivitet og økte vedlikeholdskostnader. For eksempel viser data at hydrauliske lekkasjer kan utgjøre opptil 80 % av systemfeil, noe som tvinger industrier til å søke mer effektive tetningsløsninger. Ved å implementere 360-graders tetningsteknologi reduseres lekkasjer betydelig, noe som forbedrer ytelse, pålitelighet og levetid for hydrauliske systemer. Denne reduksjonen i lekkasje fører også til betydelige besparelser i vedlikeholdskostnader over tid, noe som understreker dens verdi i hydrauliske operasjoner.

Forbedret holdbarhet for tungt arbeid

360-graders tetningsteknologi forbedrer holdbarheten til komponenter som opererer i tungt og krevende miljø. Tradisjonelle tetninger svikter ofte under intense operative trykk, men 360-graders tetninger gir en robust løsning. De er spesielt fordelaktige i industrier som metallurgi, skipsbygging og tung maskineri, hvor tradisjonelle tetninger ofte feiler. Ifølge branseeksperter overgår denne teknologien konvensjonelle tetninger i både holdbarhet og levetid, og oppfyller strenge bransjestandarder. Denne forbedringen av holdbarhet sikrer at maskineri kan tåle krevende forhold uten hyppige tetningsfeil, noe som er avgjørende for operasjoner hvor nedetid kan føre til betydelige økonomiske tap.

Redusert friksjon i hydrauliske pressesystemer

I hydrauliske pressesystemer reduserer 360-graders tetningsteknologi betydelig friksjonen og gir en rekke fordeler. Redusert friksjon fører direkte til bedre energieffektivitet og raskere driftshastigheter. Tradisjonelle tetninger, ofte plaget av høyere nivåer av friksjon, klarer ikke å levere denne effektiviteten, noe som resulterer i høyere energiforbruk. I sammenligning forbruker systemer med 360-graders tetninger mindre energi og opererer mer effektivt, noe som fører til lavere driftskostnader samtidig som produktiviteten øker. Denne avanserte tetningsteknologien optimaliserer ikke bare energiforbruket, men forlenger også maskineriets levetid, og fører til slutt til en bedre avkastning på investeringen for operatører av hydrauliske pressesystemer.

Rotasjonsforbindelser Anvendelser i ulike industrier

Metallurgi & tung maskineri

Rotasjonsforbinder spiller en sentral rolle innen metallurgi og tung industri ved å løse problemstillinger knyttet til væskestyring og sikre jevne driftsprosesser. De brukes mye i applikasjoner som valser, smelteprosesser og andre metallformingsoperasjoner der kontinuerlig væsketransport er avgjørende. Utfordringene i disse sektorene handler ofte om å håndtere høye temperaturer og trykk, noe som kan føre til utstyrssvikt uten riktig håndtering. Rotasjonsforbinder bidrar til å redusere disse problemene ved å tilby en robust løsning for transport av kjølemedier og hydraulisk kraft under slike belastede forhold. For eksempel viste en casestudie i en stålfabrikk at innføring av rotasjonsforbinder førte til en forbedring i driftseffektivitet på 15 %, noe som understreker deres betydning for komplekse metallurgianvendelser.

Tilpasninger innen maritim teknikk

I maritim teknikk er roterende ledd tilpasset å tåle de unike miljøutfordringene som høyt trykk, sjøvannskorrosjon og konstant bevegelse fører med seg. Disse leddene er utformet med spesielle tetninger og materialer som sikrer pålitelighet og levetid i maritime miljøer, hvor tradisjonelle komponenter kan feile. De brukes ofte i applikasjoner som propellorsystemer, vindkasser og styresystemer, hvor pålitelig væsketransport og beskyttelse mot harde elementer er nødvendig. Et vellykket maritimt prosjekt som involverte et avansert navyfartøy, demonstrerte effektiviteten av roterende ledd for å opprettholde optimal ytelse til tross for de harde marine forholdene, og understreket dermed deres kritiske rolle i å forbedre ingeniørkapasiteter til sjøs.

Aerospace Presisjonskrav

Luftfartsindustrien krever enestående nøyaktighet og pålitelighet, og roterende koplinger møter disse strenge kravene ved å integrere avanserte materialer og teknologier. Disse koplingene er laget av materialer med høy kvalitet som har utmerket varme- og væskemotstand, og som sikrer at de tåler de ekstreme forholdene som oppstår under flyging. Design og produksjon av roterende koplinger innen luftfart følger autoritative standarder, slik som de som er etablert av Federal Aviation Administration (FAA), og sikrer etterlevelse av bransjeregler. Bruken av dem er kritisk i systemer som drivstoffoverføring og landingsutstyr, hvor nøyaktig væskestyring er uunnværlig. Ved å følge disse standardene støtter roterende koplinger innen luftfarten effektivt de komplekse og nøyaktige mekanismene som er avgjørende for moderne luftfart.

Optimalisering av gravemaskinens ytelse

Synkronisering med hydrauliske løfter

Rotasjonsforbindelser spiller en avgjørende rolle i forbedring av synkroniseringen av hydrauliske løfter i gravemaskiner. Denne synkroniseringen er avgjørende for å opprettholde balanse og kraftfordeling, noe som fører til forbedret sikkerhet og driftseffektivitet. Tenk deg en operasjon der flere hydraulikksystemer må arbeide i harmoni; roterende forbindelser sikrer at strømmen av hydraulikkvæsker er jevn og kontrollert. Studier har vist at gravemaskiner med synkroniserte operasjoner oppnår høyere produktivitet og redusert nedetid. Ved å sikre at hydrauliske løfter opererer i takt, forbedrer roterende forbindelser ikke bare ytelsen, men reduserer også slitasjen på utstyret betydelig.

Presisjonskontroll for hydrauliske spjeldsystemer

Rollen til roterende ledd går ut over å gi presisjonskontroll i hydrauliske tokk-systemer, noe som er avgjørende under gravearbeid. Denne presisjonskontrollen muliggjør jevne og nyanserte bevegelser, som er avgjørende når man opererer i krevende terrengformer. For eksempel i graveprosjekter hvor små justeringer kan bety mye for stabiliteten, forbedrer roterende ledd operatørens evne til å håndtere slike oppgaver effektivt. Data viser en tydelig forbedring i utførelse av oppgaver når roterende ledd integreres i tokksystemer, noe som understreker viktigheten av presisjon og pålitelighet. Ved å sikre stabil trykk og strømning, minimerer roterende ledd risikoen og maksimerer kontrollen.

Case Study: Langsiktige effektivitetsgevinster

En detaljert casestudie avslører betydelige langsiktige effektivitetsgevinster i gravemaskiner utstyrt med 360-graders tetningsteknologi gjennom roterende forgreninger. Data fra før og etter implementeringen viser en markert økning i produktivitet og reduserte driftskostnader. 360-graders tetning sikrer minimal væskelekkasje, noe som fører til jevn ytelse og lavere vedlikeholdskrav. Over tid fører dette til betydelige kostnadsbesparelser ettersom det er mindre behov for reparasjoner og reservedelsutskiftninger, og beviser dermed at roterende forgreninger er en verdifull investering for gravemaskiner som ønsker å øke produktiviteten og levetiden.