Betydelsen av hydraulcylindersynkronisering i industriella system

Hydraulcylindersynkronisering säkerställer samordnad rörelse över flera aktuatorer, en kritisk kravspecifikation för industriell utrustning från portalkranar till smidespressar. Moderna hydraulsystem uppnår positionsnoggrannhet inom ±0,25 mm genom synkroniserad drift, vilket förhindrar strukturell påkänning som ansvarar för 23 % av hydraulsystemens driftstörningar i tunga maskiner (Fluid Power Research Group, 2023).

Syfte med att synkronisera hydraulcylinderns rörelse i tunga system

Rätt synkronisering eliminerar differentialkrafter som orsakar tidig lagerförsämring och kolvstångs böjning. I brokonstruktionssystem skapar osynkroniserade cylindrar lastobalanser som överskrider 15 % av märkeffekten, vilket leder till katastrofala vridningskrafter. Synkroniserad flödesreglering upprätthåller enhetliga tryckgradienter över alla aktuatorer, vilket möjliggör exakt parallell lyftning av laster över 500 ton.

Utmaningar med att upprätthålla slaglängdsnoggrannhet i flercylindresystem

Tre primära faktorer stör synkroniseringen:

- Komponentslitage (0,05 mm tätningsnedbrytning ökar hastighetsobalansen med 12 %)

- Termiska expansionsvariationer (±0,1 mm/10 °C i ståldelar)

- Skillnader i vätskans komprimerbarhet under dynamiska belastningar

Dessa variabler förstärks i konfigurationer med 8+ cylindrar och kräver kompensation i realtid för att upprätthålla <1 % slagavvikelse.

Inverkan av ojustering på systemets effektivitet och utrustningens livslängd

Ett synkroniseringsfel på 0,75 mm i pressbänksystem:

| Parameter | Påverkan |

|---|---|

| Energikonsumtion | Ökar 18–22 % |

| Lagerlivslängd | Minskar 40–60 % |

| Hydraulikvätskedegradation | Accelererar 3x |

Sådan felaktig justering kostar tillverkare i genomsnitt 142 000 USD årligen i oförutspådd driftstopp och komponentutbyten (Industrial Hydraulics Report, 2024).

Hydraulikdistributörer: Möjliggör exakt flödesreglering för synkronisering

Hur hydraulikdistributörer upprätthåller jämnt flöde för nästan noll fel

Flödesfördelare i hydrauliska system skapar balanserat flöde genom att använda särskilt designade delningsmekanismer som håller tryckskillnader mellan cylindrar till ett minimum. När pumpar delar upp sin utgång i lika delar kan systemet hålla cylinder synkronisering inom cirka 1,5 procents noggrannhet över flera cylindrar, även när lastförhållandena ändras fram och tillbaka. Enligt nyliga branschdata från 2024 har moderna flödesdelningsventiler nu integrerade dubbelvägs kompenserande funktioner. Dessa avancerade ventiler kompenserar automatiskt för förändringar i vätskets viscositet och temperaturvariationer, vilket innebär att operatörer inte behöver ständigt övervaka och manuellt justera inställningar under drift.

- Tryckbalansering : Upprätthåller ±2 bar differens mellan parallella kretsar

- Dynamisk flödeskorrigering : Justerar flödeshastigheter i intervall om 50 ms med hjälp av LVDT-förstärkta reaktioner i realtid

- Förhindrar kaskadfel : Avstängningsbackventiler förhindrar felsamling i seriekonfigurationer

Designinnovationer i flödesdelningsblock för flercylindersystem

De senaste blockdesignerna använder beräkningsfluidodynamik (CFD) för att skapa former som minskar turbulensproblem. Vi ser en minskning med cirka 40 % i turbulens jämfört med äldre modeller. För tryckkompenserade flödesreglerventiler har tillverkare börjat integrera bypasskanaler som standardfunktioner. Dessa kanaler hanterar extra flöde utan att påverka de huvudsakliga trycknivåerna i systemet. Vad innebär detta i praktiken? System kan nu upprätthålla mycket konstanta flödeshastigheter. Skillnaden mellan olika punkter är i regel högst 1,2 %. Även vid drift av åtta cylindrar samtidigt vid dessa höga tryck på 350 bar upprätthåller systemet en ganska bra enhetlighet överallt.

Case Study: Synkronisering i pressmaskiner med stängd-loopsfördelningsstyrning

I vissa 2 500 ton stanspressar som nyligen tagits i drift lyckades de få riktigt imponerande resultat med bara 0,8 mm positionsfel när de körde fyra stora cylindrar med 400 mm cylinderdiameter i cirka 60 slag per minut. Det som gjorde att detta fungerade så bra var kombinationen av dessa elektrohydrauliska proportionalventiler med några sofistikerade sensorsystem utan kontakt. Under hela dagsproduktioner avvek systemet nästan inte alls i från synkronisering – vi pratar om mindre än 0,05 % drift, vilket i industriella termer är praktiskt taget ingenting. Installationen minskade även de irriterande hydrauliska stötvågsproblemen med nästan tre fjärdedelar, vilket är mycket. Och här kommer en annan fördel: trots alla dessa förbättringar behöll maskinerna ändå sin höga energieffektivitet på cirka 92 % i olika driftförhållanden. En sådan prestanda gör verkligen en skillnad på fabriksgolvet.

Sensorintegration och övervakning i realtid i hydraulcylindrar

Positionskännande (smarta) cylindrar med magnetorestruktiv återkoppling för exakt synkronisering

I dagens fabriker är många automatiserade processer beroende av specialtillverkade hydraulcylindrar utrustade med magnetorestruktiv teknik som håller synkroniseringsfel nästan obefintliga. Det som gör dessa så kallade smarta cylindrar annorlunda är deras förmåga att övervaka kolvens position med en noggrannhet på cirka en halv tusendels millimeter. De skickar kontinuerligt denna information till centrala styrsystem i realtid. Resultatet? Maskiner fungerar mycket bättre tillsammans när flera cylindrar används, oavsett om det gäller tunga stansningsoperationer eller komplexa robotiserade monteringslinjer. Under långa produktionslöp hjälper denna precision till att förhindra de irriterande små felen som kan uppstå över tid och påverka kvalitetskontrollen negativt.

Jämförelse mellan Hall-effekt och magnetorestruktiv sensorteknologi i hydrauliska applikationer

När man väljer sensorteknik är det alltid en balans mellan hur exakt den behöver vara och hur hållbar den måste vara. Hall-effect-sensorer tenderar att vara billigare vid en första anblick och erbjuder godtagbar noggrannhet på cirka plus/minus 0,1 mm. Dessa fungerar ganska bra för enkla uppgifter där det inte skakar så mycket. Sedan har vi de magnetostruktiva alternativen som kostar cirka 20 till 30 procent mer men som erbjuder mycket fin precision ner till mikronivå. Det som gör dessa särskilda är deras förmåga att fortsätta fungera även när de utsätts för tryck över 300 bar i hydrauliska system. Den stora fördelen är att de inte påverkas av smutsig hydraulvätska som kommer in, något som förstör optiska sensorer och gör problem för Hall-effect-modeller. Därför väljer fabriker som hanterar tung industri, såsom stålverk eller stenpressar, ofta magnetostruktiva sensorer trots den extra kostnaden från början.

Automatisk återsynkronisering utlöst av avvikelser i realtidsparametrar

Systemen aktiveras när det sker en förändring i position eller belastning som överskrider de normala gränsvärdena, vanligtvis cirka en halv procent av den totala slaglängden. Dessa övervakningssystem väntar inte på att någon ska märka att något är fel innan åtgärder vidtas. Ta till exempel de stora maskinerna som används i stålvalsoperationer. När sensorer upptäcker att cylindrarna börjar glida utlöser de en snabb återställningsprocess inom bara 20 millisekunder, vilket förhindrar dyra materialskador. Det som gör allt detta möjligt är den kontinuerliga ström av information om trycknivåer, temperaturer och var allt befinner sig i varje given situation. Alla dessa faktorer matas in i systemet så att det kan justera flödesreglerventilerna i realtid genom hela hydraulnätverket.

Tillförlitlighet hos sensorsystem i industriella miljöer med hög vibration

Sensorhölken är klassade IP69K och konstruerade för att tåla MIL-STD-vibrationer över frekvenser från 5 till 2000 Hz, vilket gör att systemen kan fortsätta fungera med över 99,5% tillgänglighet även när de är monterade på maskiner för ojämn terräng eller inuti utrustning för tunnelsprängning. Dessa konstruktioner innehåller reservdataförbindelser och kabeldragning som är skyddad mot elektromagnetisk interferens för att upprätthålla signalens kvalitet. Sensorna själva är monterade på hållare som kan hantera stötar upp till 50g kraft utan att gå sönder. Enligt fälttester uppstår vibrationsrelaterade problem hos mindre än 0,1% per år när installationerna följer tillverkarens riktlinjer. Denna typ av tillförlitlighet visar hur pålitlig modern sensorteknik blivit för användning i hårda miljöer där fel inte är ett alternativ.

Elektroniska styrsystem: PID-optimering och adaptiva återkopplingsslingor

Elektroniska återkopplingssystem för synkronisering under dynamiska laster

När man hanterar flera hydraulcylindrar under varierande belastningar fungerar elektroniska återkopplingssystem mycket bra för att hålla allt ordentligt synkroniserat. Systemet får realtidsinformation från dessa positionsensorer, låter styrenheten kontrollera hur snabbt varje cylinder förlängs, och gör därefter små justeringar av flödesfördelaren nästan omedelbart. Det vi talar om här är styrning i en sluten reglerloop som faktiskt fungerar trots de ojämna krafter som uppstår i saker som injekteringsmaskiner eller vid användning av kranbommar. Dessa system lyckas hålla alla cylindrar relativt exakt i linje även när belastningen plötsligt förändras. Resultatet? Minskad risk för att delar fastnar i varandra och betydligt reducerat slitage på lager med tiden.

Optimering av PID-reglering för förbättrad svarsstabilitet i servohydrauliska system

PID-reglerinställning minimerar fasförskjutning och översväng i hydraulcylindersynkroniseringsloopar. Optimering av proportionella (Kp), integrerande (Ki) och deriverande (Kd) förstärkningar uppnår:

- Minskad oscillation under hastighetsövergångar

- Stativfel under 0,1 % av full slaglängd

- Insvängningstider under 100 ms

Rätt inställning förhindrar instabilitet orsakad av förstärkning samtidigt som den hanterar den olinjära friktionsegenskaperna som är inneboende i hydraulcylindertätningar och stångförare.

Justering av parametrar i realtid för att upprätthålla kontroll vid yttre störningar

Självinställande algoritmer justerar kontinuerligt PID-parametrar när externa störningar som plötsliga lastförskjutningar eller temperaturberoende viskositetsförändringar uppstår. Flödesreglerventiler tar emot uppdaterade kommandon inom 25 ms efter att en störning upptäckts, vilket upprätthåller synkroniseringsprecision. Denna autonoma omkalibrering kompenserar för:

- Fluktuationer i tryckförsörjning upp till 15 %

- Viskositetsvariationer i hydraulolja

- Förändringar i tättningsfriktion vid temperaturförändringar

Förbättrad dynamisk respons genom adaptiv förstärkningsstyrning

Adaptiv förstärkningsstyrning fungerar genom att ändra reglerinställningar beroende på vad som sker i systemet, vilket hjälper till att behålla en korrekt samordning mellan hydraulcylindrarna. Forskning från cirka 2023 visade att dessa justerbara PID-regulatorer stabiliseras ungefär två tredjedelar snabbare än vanliga fasta regulatorer när de hanterar hastighetsförändringar samtidigt som belastningarna varierar. Hela idén är att uppnå nästan ingen positionsfel även under snabba produktionskörningar, och detta utan att någon behöver manuellt justera saker varje gång det uppstår ett problem.

Avancerade reglerstrategier och anpassade lösningar för synkronisering av flera cylindrar

Utbmaningar med olinjär reglering i komplexa hydraulnätverk med flera cylindrar

Hydrauliska system idag kräver att deras cylindrar förblir synkroniserade inom cirka en halv millimeter när de arbetar med nätverk som innehåller över tio aktuatorer. Detta blir verkligen utmanande på grund av saker som vätskekompression, där varje tryckökning med 100 bar faktiskt minskar volymen med cirka 1,5 %, för att inte nämna alla dessa oförutsägbara lastförändringar som sker under drift. Enligt branschdata från 2023 beror nästan hälften (42 %) av synkroniseringsproblemen i pressbänksapplikationer på ojämna tryckvågor som sprider sig genom komplicerade rörsystem snarare än mekanisk slitage, vilket många skulle kunna tro.

Integrering av fuzzy logic och model predictive control med traditionella PID-system

Hybrida styrsystem som kombinerar PID-system med fuzzy logic minskar synkroniseringsfel med 63 % i scenarier med odefinierade lastmönster. Till exempel beräknar modellbaserad prediktiv reglering (MPC) flödesbehov 50 ms innan aktuatorrörelse – kritiskt för system som hanterar asymmetriska laster som överskrider 250 ton.

Case Study: AI-assisterad synkronisering i automatiserade stanslinjer

Bilindustrins stanslinjer som använder AI-assisterad synkronisering uppnådde 99,4 % positionell kohärens över 16-cylindresystem genom analys av verktygsutböjning i realtid. Maskininlärningsalgoritmer korrelerar kraft- och temperaturdata från hydraulcylindrarna med positionsdriftpattern, vilket möjliggör automatiska ventiljusteringar var 17:e millisekund utan mänsklig påverkan.

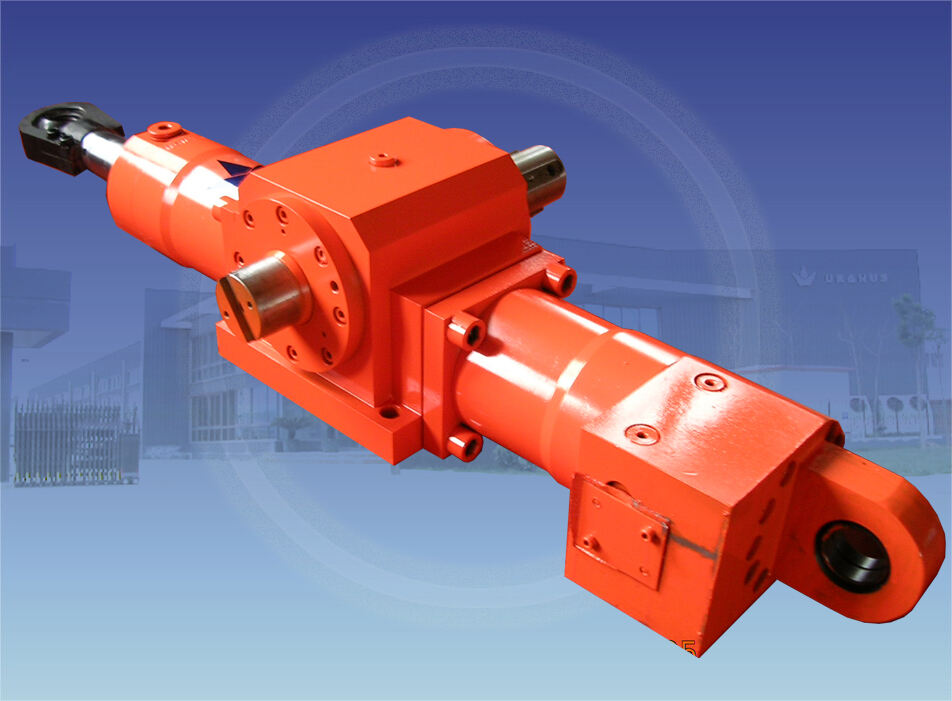

Specialbyggda hydraulcylindrar med fabriksintegrerade sensorer för överlägsen prestanda

Integrerade magnetostriktiva sensorer i specialtillverkade cylinderenheter eliminerar 78 % av kalibreringsfel som observeras i eftermonterade system. Dessa enheter innehåller ISO 4400-certifierade omvandlare som är inbäddade direkt i kolvarna, vilket ger en upprepbarhet på ±0,05 mm även i miljöer med vibrationsbelastningar på 15 g – detta uppfyller de stränga kraven som gäller för hantering av halvledarskivor med robotar.

Vanliga frågor

Vad är hydraulcylindersynkronisering?

Hydraulcylindersynkronisering är processen att samordna rörelse över flera aktuatorer i ett hydraulsystem för att säkerställa att de rör sig i harmoni med varandra. Detta förhindrar strukturell påkänning och förbättrar systemets effektivitet.

Varför är synkronisering viktig i industriella system?

Synkronisering i industriella system är viktig för att förhindra differentialkrafter som kan orsaka tidig utmattningsnötning av utrustning och minska energieffektiviteten. Den möjliggör exakt och samordnad lyftning eller rörelse av tunga laster utan att orsaka obalanser eller driftstörningar.

Vilka utmaningar finns det i att upprätthålla synkronisering av hydraulcylindrar?

Utmaningar inkluderar komponentslitage, termisk expansion och skillnader i vätskans kompressibilitet. Dessa faktorer kan störa synkroniseringen och kräver realtidskompensation för att upprätthålla precision.

Hur hjälper hydrauliska fördelare till med synkronisering?

Hydrauliska fördelare hjälper till att upprätthålla jämn flödeshastighet genom att använda delningsmekanismer för att balansera flödes- och tryckskillnader över aktuatorer, vilket säkerställer nästan noll synkroniseringsfel.

Vilken roll spelar sensorer i hydrauliska system?

Sensorer med återkopplingssystem möjliggör övervakning och justering i realtid i hydrauliska system, vilket förbättrar precisionen och förhindrar fel i synkronisering även i hårda industriella miljöer.

Innehållsförteckning

- Betydelsen av hydraulcylindersynkronisering i industriella system

- Hydraulikdistributörer: Möjliggör exakt flödesreglering för synkronisering

-

Elektroniska styrsystem: PID-optimering och adaptiva återkopplingsslingor

- Elektroniska återkopplingssystem för synkronisering under dynamiska laster

- Optimering av PID-reglering för förbättrad svarsstabilitet i servohydrauliska system

- Justering av parametrar i realtid för att upprätthålla kontroll vid yttre störningar

- Förbättrad dynamisk respons genom adaptiv förstärkningsstyrning

-

Avancerade reglerstrategier och anpassade lösningar för synkronisering av flera cylindrar

- Utbmaningar med olinjär reglering i komplexa hydraulnätverk med flera cylindrar

- Integrering av fuzzy logic och model predictive control med traditionella PID-system

- Case Study: AI-assisterad synkronisering i automatiserade stanslinjer

- Specialbyggda hydraulcylindrar med fabriksintegrerade sensorer för överlägsen prestanda

- Vanliga frågor