Význam synchronizácie hydraulických valcov v priemyselných systémoch

Synchronizácia hydraulického valca zabezpečuje koordinovaný pohyb cez viacero aktorov, čo je kritická požiadavka pre priemyselné stroje od mostových žeriavov až po kováčske lisovacie stroje. Moderné hydraulické systémy dosahujú polohovú presnosť v rozsahu ±0,25 mm prostredníctvom synchronizovaného prevádzky, čím sa predchádza štrukturálnemu namáhaniu, ktoré spôsobuje 23 % porúch hydraulických systémov v ťažkých strojoch (Fluid Power Research Group, 2023).

Účel synchronizácie pohybu hydraulických valcov v ťažkých systémoch

Správna synchronizácia eliminuje rozdielové sily, ktoré spôsobujú predčasné opotrebenie ložísk a odklon piestnej tyče. V systémoch na montáž mostov spôsobujú nesynchronizované valce nerovnováhu zaťaženia presahujúcu 15 % menovitej kapacity, čo vedie k deštruktívnym skrutiace tlačiam. Synchronizované riadenie prúdu udržiava rovnomerné tlakové gradienty vo všetkých aktoroch, čo umožňuje presné rovnobežné dvíhanie zaťažení nad 500 ton.

Výzvy pri udržiavaní presnosti zdvihu v systémoch s viacerými valcami

Tri hlavné faktory narušujú synchronizáciu:

- Opotrebenie komponentov (0,05 mm degradácia tesnenia zvyšuje nesúlad rýchlosti o 12 %)

- Rozdiely v tepelnej expanzii (±0,1 mm/10 °C v oceľových komponentoch)

- Rôzna stlačiteľnosť kvapaliny pri dynamických zaťaženiach

Tieto premenné sa zvyšujú v konfiguráciách s 8+ valcami, čo vyžaduje kompenzáciu v reálnom čase, aby sa udržiava odchýlka piestu <1 %.

Vplyv nesúosnosti na účinnosť systému a životnosť zariadenia

Chyba synchronizácie 0,75 mm v systéme lámacej mašiny:

| Parameter | IMPACT |

|---|---|

| Energetické spotreby | Zvyšuje o 18–22 % |

| Životnosť ložiska | Znižuje o 40–60 % |

| Degradácia hydraulického oleja | Zrýchľuje 3x |

Takéto nesúosnosť stojí výrobcov priemerne 142 000 USD ročne na neplánovaných výstupoch a výmenách komponentov (správa Industrial Hydraulics, 2024).

Hydraulickí distribútori: Umožňujú presnú reguláciu toku pre synchronizáciu

Ako hydraulickí distribútori udržiavajú rovnomerný tok pre takmer nulovú chybu

Rozdeľovače prúdu v hydraulických systémoch vytvárajú vyvážený prúd pomocou špeciálne navrhnutých mechanizmov na rozdeľovanie, ktoré minimalizujú rozdiely tlaku medzi valcami. Keď čerpadlá rozdeľujú svoj výstup na rovnaké časti, systém môže udržať synchronizáciu valcov s presnosťou približne 1,5 % medzi viacerými valcami, aj keď sa podmienky zaťaženia menia. Podľa najnovších údajov z priemyslu z roku 2024 moderné rozdeľovacie ventily teraz obsahujú funkcie na kompenzáciu v dvoch prúdových cestách. Tieto pokročilé ventily automaticky kompenzujú zmeny viskozity kvapaliny a kolísanie teploty, čo znamená, že obsluha nemusí počas prevádzky neustále monitorovať a ručne upravovať nastavenia.

- Vyrovnávanie tlaku : Udržiava rozdiel ±2 bar medzi paralelnými okruhmi

- Dynamická korekcia prúdu : Upravuje prietokové množstvá v intervaloch 50 ms pomocou rebríčkového LVDT spätného pripojenia

- Zamedzenie kaskádového šírenia chýb : Izolačné spätné ventily bránia akumulácii chýb v sériových konfiguráciách

Inovácie v návrhu rozdeľovacích rozvádzačov pre viacvalcové systémy

Najnovšie návrhy rozvádzačov využívajú výpočtovú dynamiku tekutín (CFD) na vytváranie tvarov, ktoré minimalizujú turbulencie. V porovnaní so staršími modelmi dochádza k približne 40 % zníženiu turbulencií. U výrobcov tlakovo kompenzovaných regulačných ventilov sa začali štandardne používať obežné kanály. Tieto kanály zvládajú nadbytočný prietok bez ovplyvnenia hlavných tlakových úrovní v systéme. Čo to prakticky znamená? Systémy sú teraz schopné udržať veľmi stabilné prietoky. Odchýlka medzi rôznymi bodmi je zvyčajne maximálne 1,2 %. Dokonca aj pri prevádzke ôsmich valcov súčasne pri týchto vysokých tlakoch 350 bar sa systém stále pomerne rovnomerne drží.

Prípadová štúdia: Synchronizácia lisovacích strojov pomocou riadenia distribútora v uzavretej slučke

V niektorých 2500 tonových lisoch, ktoré nedávno začali používať, dosiahli pomerne pôsobivé výsledky s pozíciou s odchýlkou len 0,8 mm pri prevádzke štyroch veľkých valcov s priemerom 400 mm pri približne 60 úderoch za minútu. Čo spôsobilo, že to fungovalo tak dobre, bolo kombinovanie týchto elektrohydraulických proporcionálnych ventilov s niekoľkými vyspelými senzormi polohy bez kontaktu. Počas celodenných výrobných behov systém takmer vôbec neklesol z synchronizácie – hovoríme o menej ako 0,05 % driftu, čo je v priemyselných termínoch prakticky nič. Táto konfigurácia tiež znížila tieto otravné problémy hydraulického rázu takmer o tri štvrtiny, čo je obrovský pokrok. A tu je ešte jedna výhoda: aj napriek týmto vylepšeniam, stroje si zachovali vysokú energetickú účinnosť na úrovni približne 92 % v rôznych prevádzkových podmienkach. Takýto výkon má v reálnom výrobnom prostredí skutočný dopad.

Integrácia snímačov a monitorovanie v reálnom čase v hydraulických valcoch

Polohové (inteligentné) valce so magnetostriktívnou spätnou väzbou pre presnú synchronizáciu

V dnešných továrňach závisia mnohé automatizované procesy od špeciálnych hydraulických valcov vybavených magnetostriktívnou technológiou, ktorá takmer úplne odstraňuje chyby synchronizácie. To, čo tieto takzvané inteligentné valce výrazne odlišuje, je ich schopnosť monitorovať polohu piestov s presnosťou na zhruba polovicu tisícin milimetra. Tieto informácie neustále v reálnom čase posiela späť do centrálnych riadiacich systémov. Výsledkom je, že stroje pracujú v prípade zapojenia viacerých valcov oveľa lepšie spoločne, či už ide o ťažké lisovanie alebo zložité robotické montážne linky. Počas dlhých výrobných cyklov takáto presnosť pomáha zabrániť frustrujúcim drobným chybám, ktoré sa môžu sčasom kumulovať a výrazne ovplyvniť kontrolu kvality.

Porovnanie technológií snímačov Hall efektu a magnetostriktívnych snímačov v hydraulických aplikáciách

Pri výbere senzorovej technológie je vždy potrebné nájsť rovnováhu medzi požadovanou presnosťou a odolnosťou. Snímače na báze Hall efektu sú na prvý pohľad lacnejšie a poskytujú primeranú presnosť okolo plus mínus 0,1 mm. Tieto sú vhodné pre jednoduchšie aplikácie, kde nedochádza k veľkému otrase. Potom máme k dispozícii magnetostrictívne snímače, ktoré sú o 20 až 30 percent drahšie, ale zabezpečujú vysokú presnosť až na úrovni mikrometrov. Ich výhoda spočíva v schopnosti udržať výkon aj pri tlakoch vyšších ako 300 bar v hydraulických systémoch. Hlavnou výhodou je, že nie sú citlivé na znečistenie hydraulického oleja, ktoré by poškodilo optické snímače alebo snímače využívajúce Hall efekt. Preto si továrne, ktoré pracujú s ťažkou priemyselnou technikou ako sú oceľiarne alebo drtiče kamňa, často vyberajú magnetostrictívne snímače, aj napriek vyššej počiatočnej investícii.

Automatická resynchronizácia spustená odchýlkami reálnych parametrov v reálnom čase

Systémy sa aktivujú, keď dojde k zmene polohy alebo zaťaženia mimo hraníc stanovených ako normálne limity, zvyčajne okolo pol percenta celkovej dĺžky zdvihu. Tieto monitorovacie systémy nečakajú, kým si niekto všimne, že niečo nie je v poriadku, aby mohli konať. Vezmite si napríklad veľké stroje používané pri operáciách vinutia ocele. Keď snímače zaznamenajú, že valce začínajú prešmykovať, spustia proces rýchleho resetovania, ktorý trvá len 20 milisekúnd a zabraňuje drahým poškodeniam materiálu. To všetko je možné vďaka neustálemu prúdu informácií o úrovni tlaku, teplotách a polohe všetkého v danom momente. Všetky tieto faktory sú vstupované do systému, aby mohol prispôsobovať regulačné ventily v hydraulickom systéme na let.

Spoľahlivosť snímacích systémov v priemyselných prostrediach s vysokou vibráciou

Kryty snímačov s ochranou IP69K a vyrobené tak, aby odolávali vibráciám podľa normy MIL-STD v rozsahu frekvencií od 5 do 2000 Hz, udržiavajú systémy v prevádzke s dostupnosťou vyššou ako 99,5 %, aj keď sú namontované na strojoch v drsném teréne alebo vo vnútri výrubných strojov na tunely. Tieto konštrukcie zahŕňajú záložné cesty prenosu údajov a vedenia chránené pred elektromagnetickým rušením, aby sa zachovala kvalita signálu. Snímače samotné sú umiestnené na montážnych konštrukciách, ktoré vydržia nárazy až do 50násobku sily gravitácie bez poruchy. Podľa výsledkov terénnych testov klesnú vibráciou spôsobené problémy pod 0,1 % za rok, ak inštalácia prebieha podľa pokynov výrobcu. Táto úroveň spoľahlivosti jasne ukazuje, ako vyspelá je súčasná technológia snímačov pre prevádzku v náročných podmienkach, kde nie je možná žiadna porucha.

Elektronické riadiace systémy: Optimalizácia PID a adaptívne spätnoväzobné slučky

Elektronické spätnoväzobné systémy pre synchronizáciu pri dynamických zaťaženiach

Pri práci s viacerými hydraulickými valcami za premenných zaťažení, elektronické systémy spätnej väzby vynikajú v udržiavaní správnej synchronizácie všetkého. Systém získava informácie v reálnom čase od týchto snímačov pozície, umožňuje kontroléru skontrolovať, ako rýchlo sa každý valec vysúva, a potom takmer okamžite vykoná drobné úpravy rozvádzača prúdu. Hovoríme tu o skutočne funkčnej regulácii v uzavretej slučke, ktorá zvláda zvládnuť tieto nerovnomerné sily, ktoré vidíme napríklad u vstrekovacích lisov alebo pri manipulácii s výmennými ramenami žeriavov. Tieto systémy dokážu udržať všetky valce približne presne zarovnané aj vtedy, keď nastanú náhle zmeny zaťaženia. Výsledok? Výrazne znížená pravdepodobnosť, že sa diely zaseknú, a výrazne znížený opotrebuvanie ložísk v priebehu času.

Optimalizácia PID riadenia za účelom zlepšenia stability odozvy v servohydraulických okruhoch

Ladenie PID regulátora minimalizuje fázové oneskorenie a prekmit v slučkách synchronizácie hydraulických valcov. Optimalizácia proporcionálneho (Kp), integračného (Ki) a derivačného (Kd) zosilnenia dosahuje:

- Znížené kmitanie počas prechodov medzi rýchlosťami

- Chybu v ustálenom stave pod 0,1 % plného zdvihu

- Doba do ustálenia kratšia ako 100 ms

Správne ladenie zabraňuje nestabilitám spôsobeným nadmerným zosilnením a zároveň zohľadňuje nelineárne vlastnosti trenia vlastné tesneniam a vodidlám piestov v hydraulických valcoch.

Ladenie parametrov v reálnom čase na zachovanie kontroly pri vonkajších rušeniach

Samonastavovacie algoritmy neustále upravujú parametre PID, keď k nim vonkajšie rušenia, ako náhle zmeny zaťaženia alebo zmeny viskozity spôsobené teplotou, nastanú. Ventily riadenia prúdu dostanú aktualizované príkazy do 25 ms od detekcie rušenia, čím sa zachováva presnosť synchronizácie. Táto autonómna rekaliibrácia kompenzuje:

- Kolísanie tlaku v zásobovaní až do 15 %

- Zmeny viskozity hydraulického oleja

- Zmeny trenia tesnení počas teplotných prechodov

Zvýšenie dynamického odozvy prostredníctvom adaptívneho plánovania zisku

Adaptívne plánovanie zisku funguje tak, že mení nastavenie regulátora podľa toho, čo sa deje v systéme, čo pomáha udržať hydraulické valce správne spolupracujúce. Výskum z roku 2023 ukázal, že tieto prispôsobiteľné PID regulátory sa ustália približne o dve tretiny rýchlejšie ako bežné pevné regulátory pri riešení zmien rýchlosti za premenných zaťažení. Celým cieľom je dosiahnuť takmer žiadne chyby pozície aj počas rýchlych výrobných cyklov, a to bez nutnosti manuálneho doladenia vecí pri každom probléme.

Pokročilé stratégie riadenia a individuálne riešenia pre synchronizáciu viacvalcových systémov

Výzvy nelineárneho riadenia v zložitých hydraulických sieťach s viacerými valcami

Hydraulické systémy dnes vyžadujú, aby ich valce zostali synchronizované v rámci približne pol milimetra, keď pracujú v sieťach obsahujúcich viac ako desať aktorov. To sa stáva veľmi náročným kvôli veciam ako je stlačenie kvapaliny, kde každé zvýšenie tlaku o 100 bar skutočne znižuje objem približne o 1,5 %, okrem všetkých tých nepredvídaných zmien v zaťažení, ktoré sa vyskytujú počas prevádzky. Podľa priemyselných údajov z roku 2023, takmer polovica (to je 42 %) problémov so synchronizáciou, ktoré sa vyskytujú v aplikáciách lámacej mašiny, vzniká nerovnomernými tlakovými vlnami prebiehajúcimi komplikovanými rozvodom, a nie jednoduchým mechanickým opotrebením, ako si mnohí myslia.

Integrácia Fuzzy logiky a prediktívneho riadenia na základe modelu s tradičnými PID systémami

Hybridné riadiace architektúry kombinujúce PID systémy s fuzzy logikou znižujú chyby synchronizácie o 63 % v scenároch s nedefinovanými vzorkami zaťaženia. Napríklad model prediktívneho riadenia (MPC) predpokladá požiadavky na tok 50 ms pred pohybom aktuátora – čo je kritické pre systémy, ktoré manipulujú s asymetrickými zaťaženiami presahujúcimi 250 ton.

Prípadová štúdia: Synchronizácia pomocou umelej inteligencie v automatických líniových lisoch

Automobilové líniové lisy využívajúce synchronizáciu pomocou umelej inteligencie dosiahli 99,4 % polohovú kohéziu v šestnásťvalcových konfiguráciách prostredníctvom analýzy rebríčkového ohybu v reálnom čase. Algoritmy strojového učenia korelujú údaje sily a teploty z hydraulických valcov s modelmi posunutia pozície, čo umožňuje automatické úpravy časovania ventilov každých 17 ms bez zásahu človeka.

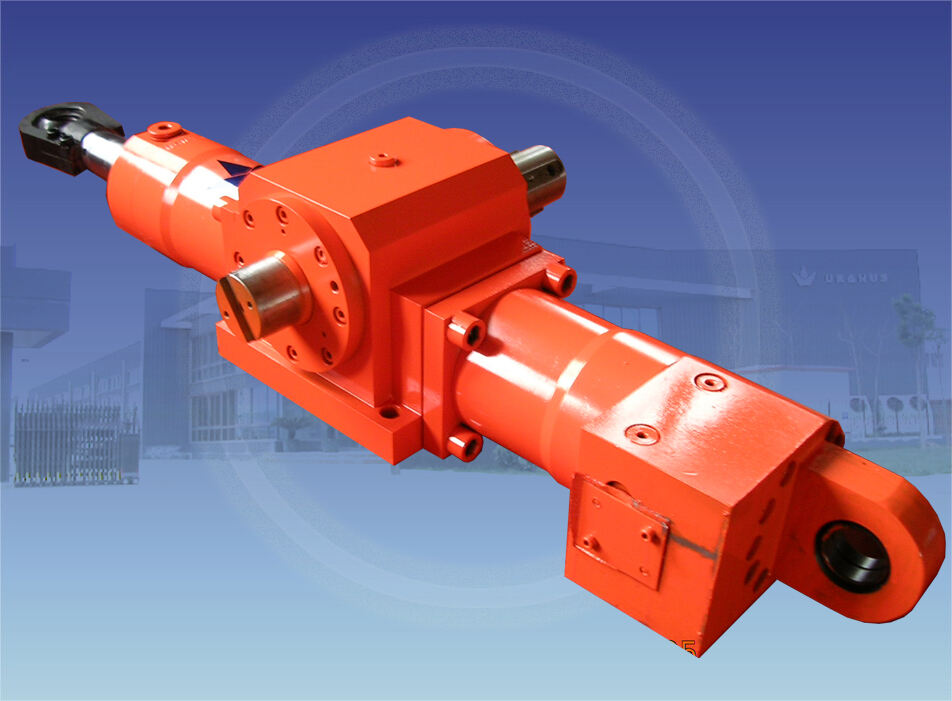

Hydraulické valce na mieru s továrňou integrovanými snímačmi pre vysoký výkon

Integrované magnetostrikčné snímače v špeciálnych valcoch odstraňujú 78 % chýb kalibrácie pozorovaných v dodatočne inštalovaných systémoch. Tieto jednotky vkladajú transduktorové snímače certifikované podľa ISO 4400 priamo do piestnych tyčí, čím zabezpečujú opakovateľnosť ±0,05 mm aj v prostredí s vibráciami do 15 g – čo spĺňa prísne požiadavky robotov na manipuláciu so polovodičovými wafermi.

Často kladené otázky

Čo je synchronizácia hydraulických valcov?

Synchronizácia hydraulických valcov je proces koordinovania pohybu viacerých aktuátorov v hydraulickom systéme, aby sa zabezpečil ich harmonický pohyb. Tým sa predchádza štrukturálnemu namáhaniu a zvyšuje sa účinnosť systému.

Prečo je synchronizácia dôležitá v priemyselných systémoch?

Synchronizácia v priemyselných systémoch je dôležitá na predchádzanie rozdielovým silám, ktoré môžu spôsobiť predčasné opotrebenie zariadení a znížiť energetickú účinnosť. Umožňuje presný a koordinovaný zdvih alebo pohyb ťažkých zaťažení bez vzniku nerovnováh alebo porúch.

Aké sú výzvy pri udržiavaní synchronizácie hydraulických valcov?

Výzvy zahŕňajú opotrebenie komponentov, tepelné rozširovanie a rozdiely v stlačiteľnosti kvapaliny. Tieto faktory môžu narušiť synchronizáciu a vyžadujú kompenzáciu v reálnom čase, aby sa udržala presnosť.

Ako hydraulické rozvádzače pomáhajú pri synchronizácii?

Hydraulické rozvádzače udržiavajú rovnomernosť prúdenia pomocou rozdeľovacích mechanizmov, ktoré vyrovnávajú rozdiely v prietoku a tlaku medzi aktuátormi, čím zabezpečujú takmer nulové chyby synchronizácie.

Akú úlohu zohrávajú senzory v hydraulických systémoch?

Senzory s feedback systémami umožňujú sledovanie a úpravy v reálnom čase v hydraulických systémoch, čím zvyšujú presnosť a zabraňujú chybám pri synchronizácii aj v náročných priemyselných podmienkach.

Obsah

- Význam synchronizácie hydraulických valcov v priemyselných systémoch

-

Hydraulickí distribútori: Umožňujú presnú reguláciu toku pre synchronizáciu

- Ako hydraulickí distribútori udržiavajú rovnomerný tok pre takmer nulovú chybu

- Inovácie v návrhu rozdeľovacích rozvádzačov pre viacvalcové systémy

- Prípadová štúdia: Synchronizácia lisovacích strojov pomocou riadenia distribútora v uzavretej slučke

- Integrácia snímačov a monitorovanie v reálnom čase v hydraulických valcoch

-

Elektronické riadiace systémy: Optimalizácia PID a adaptívne spätnoväzobné slučky

- Elektronické spätnoväzobné systémy pre synchronizáciu pri dynamických zaťaženiach

- Optimalizácia PID riadenia za účelom zlepšenia stability odozvy v servohydraulických okruhoch

- Ladenie parametrov v reálnom čase na zachovanie kontroly pri vonkajších rušeniach

- Zvýšenie dynamického odozvy prostredníctvom adaptívneho plánovania zisku

-

Pokročilé stratégie riadenia a individuálne riešenia pre synchronizáciu viacvalcových systémov

- Výzvy nelineárneho riadenia v zložitých hydraulických sieťach s viacerými valcami

- Integrácia Fuzzy logiky a prediktívneho riadenia na základe modelu s tradičnými PID systémami

- Prípadová štúdia: Synchronizácia pomocou umelej inteligencie v automatických líniových lisoch

- Hydraulické valce na mieru s továrňou integrovanými snímačmi pre vysoký výkon

- Často kladené otázky