Важность синхронизации гидроцилиндров в промышленных системах

Синхронизация гидроцилиндров обеспечивает согласованное движение нескольких исполнительных механизмов, что является критически важным требованием для промышленного оборудования, от мостовых кранов до ковочных прессов. Современные гидравлические системы достигают позиционной точности в пределах ±0,25 мм благодаря синхронизированной работе, предотвращая структурные нагрузки, являющиеся причиной 23% отказов гидравлических систем в тяжелом оборудовании (Fluid Power Research Group, 2023).

Назначение синхронизации движения гидроцилиндров в тяжелых системах

Правильная синхронизация устраняет дифференциальные силы, вызывающие преждевременный износ подшипников и прогиб штока поршня. В системах монтажа мостов несинхронизированные цилиндры создают дисбаланс нагрузки, превышающий 15% от номинальной мощности, что приводит к разрушительным сдвигающим силам. Синхронизированное управление потоком поддерживает равномерные перепады давления на всех исполнительных механизмах, позволяя точно поднимать параллельно нагрузки свыше 500 тонн.

Сложности сохранения точности хода в многоконтурных цилиндрических системах

Три основных фактора нарушают синхронизацию:

- Износ компонентов (деградация уплотнения на 0,05 мм увеличивает рассогласование скоростей на 12%)

- Вариации теплового расширения (±0,1 мм/10 °C в стальных компонентах)

- Различия сжимаемости жидкости под динамическими нагрузками

Эти переменные усиливаются в конфигурациях с 8 и более цилиндрами, требуя компенсации в реальном времени для поддержания отклонения хода <1%.

Влияние несоосности на эффективность системы и срок службы оборудования

Ошибка синхронизации 0,75 мм в системах гибочного пресса:

| Параметры | Воздействие |

|---|---|

| Потребление энергии | Увеличивает на 18-22% |

| Срок службы подшипников | Сокращает на 40-60% |

| Деградация гидравлического масла | Ускоряет в 3 раза |

Такое несоосность обходится производителям в среднем в 142 000 долларов США ежегодно из-за незапланированных простоев и замены компонентов (Промышленный гидравлический отчет, 2024).

Гидрораспределители: обеспечение точного контроля потока для синхронизации

Как гидрораспределители обеспечивают равномерность потока с погрешностью, близкой к нулю

Распределители потока в гидравлических системах создают сбалансированный поток, используя специально разработанные механизмы разделения, которые минимизируют перепады давления между цилиндрами. Когда насосы делят свой выходной поток на равные части, система может поддерживать синхронизацию цилиндров с точностью около 1,5% по нескольким цилиндрам, даже если условия нагрузки постоянно меняются. Согласно данным отраслевой статистики за 2024 год, современные клапаны деления потока теперь оснащены функциями двойной компенсации. Эти усовершенствованные клапаны автоматически компенсируют изменения вязкости жидкости и колебания температуры, что означает, что операторам не нужно постоянно вручную контролировать и регулировать параметры во время работы.

- Выравнивание давления : Обеспечивает дифференциал ±2 бар в параллельных цепях

- Динамическая коррекция потока : Регулирует расход в интервалах 50 мс с использованием обратной связи от LVDT в реальном времени

- Предотвращение каскадирования ошибок : Обратные клапаны изоляции предотвращают накопление ошибок в последовательных конфигурациях

Инновации в конструкции распределительных коллекторов для многоцилиндровых систем

Современные конструкции коллекторов используют вычислительную гидродинамику (CFD) для создания форм, которые уменьшают турбулентность. По сравнению со старыми моделями наблюдается снижение турбулентности примерно на 40%. Что касается клапанов регулирования потока с компенсацией давления, производители начали включать в обходные каналы в качестве стандартной функции. Эти каналы справляются с избыточным потоком, не нарушая основных показателей давления в системе. Что это означает на практике? Системы теперь могут поддерживать очень стабильный поток. Разница между различными точками обычно не превышает 1,2%. Даже при одновременной работе восьми цилиндров при высоком давлении 350 бар система сохраняет довольно хорошую однородность по всему объему.

Кейс: Синхронизация прессов с использованием замкнутого распределительного управления

В некоторых недавно введенных в эксплуатацию прессах для штамповки грузоподъемностью 2500 тонн удалось достичь довольно впечатляющих результатов с позиционной ошибкой всего 0,8 мм при работе четырех больших цилиндров с диаметром 400 мм на скорости около 60 ходов в минуту. Такой хороший результат был достигнут благодаря комбинации электрогидравлических пропорциональных клапанов и современных бесконтактных датчиков положения. В течение полной производственной смены в течение дня система практически не выходила из синхронизации — речь идет менее чем о 0,05% отклонения, что в промышленных масштабах практически ничтожно. Кроме того, настройка позволила сократить нежелательные гидроудары почти на три четверти, что является огромным преимуществом. И еще один важный момент: несмотря на все эти улучшения, машины сохранили высокую энергоэффективность — около 92% в различных рабочих условиях. Именно такое качество работы дает ощутимый результат на производственной линии.

Интеграция датчиков и мониторинг в реальном времени в гидроцилиндрах

Позиционирующие (интеллектуальные) цилиндры с магнитострикционной обратной связью для точной синхронизации

В современных фабриках многие автоматизированные процессы зависят от специальных гидравлических цилиндров, оснащённых магнитострикционной технологией, которая сводит ошибки синхронизации практически к нулю. Что делает эти так называемые интеллектуальные цилиндры выделяющимися — это их способность отслеживать положение поршня с точностью до примерно половины тысячной доли миллиметра. Они постоянно передают эту информацию центральным системам управления в режиме реального времени. Результатом является гораздо более слаженная работа машин, когда задействовано несколько цилиндров, будь то тяжёлые операции штамповки или сложные роботизированные сборочные линии. На протяжении длительных производственных циклов такая точность помогает предотвратить накопление надоедливых мелких ошибок, которые могут нарушать контроль качества.

Сравнение технологий датчиков Холла и магнитострикционных датчиков в гидравлических приложениях

При выборе датчиковой технологии всегда приходится искать баланс между необходимой точностью и долговечностью. Датчики Холла обычно дешевле и обеспечивают достаточную точность в пределах плюс-минус 0,1 мм. Они хорошо подходят для простых задач, где нет сильной вибрации. Существуют также магнитострикционные датчики, которые стоят примерно на 20–30% дороже, но обеспечивают высокую точность измерений на уровне микрон. Их отличительной особенностью является способность сохранять работоспособность даже при давлении свыше 300 бар в гидравлических системах. Большое преимущество заключается в том, что они нечувствительны к загрязнению гидравлической жидкости, которое выводит из строя оптические датчики и негативно влияет на датчики Холла. Именно поэтому на производствах, связанных с тяжелыми промышленными условиями, например, в сталелитейных цехах или дробилках для камня, часто выбирают магнитострикционные датчики, несмотря на более высокую начальную стоимость.

Автоматическая повторная синхронизация, запускаемая отклонениями параметров в реальном времени

Системы вступают в действие, когда происходит изменение положения или нагрузки, превышающее установленные нормальные пределы, обычно около половины процента от общей длины хода. Эти системы мониторинга не ждут, пока кто-то заметит проблему, прежде чем предпринять меры для ее устранения. Возьмем, к примеру, большие машины, используемые в операциях по намотке стали. Когда датчики обнаруживают, что цилиндры начинают проскальзывать, они инициируют быстрый процесс сброса в течение всего 20 миллисекунд, что предотвращает дорогостоящий ущерб от повреждения материалов. Возможность всего этого обеспечивается постоянным потоком информации о уровнях давления, температуре и о том, где именно находится каждая деталь в каждый момент времени. Все эти факторы поступают в систему, чтобы она могла оперативно регулировать клапаны управления потоком на протяжении всей гидравлической сети.

Надежность систем на основе датчиков в промышленных условиях с высокой вибрацией

Корпуса датчиков с защитой IP69K и конструкцией, выдерживающей вибрации по MIL-STD в диапазоне частот от 5 до 2000 Гц, обеспечивают работу систем с доступностью свыше 99,5 %, даже если они установлены на технике для работы на пересечённой местности или внутри проходческих щитов. Эти конструкции включают резервные маршруты передачи данных и проводку, защищённую от электромагнитных помех, для сохранения качества сигнала. Датчики установлены на креплениях, способных выдерживать удары до 50g без выхода из строя. По результатам полевых испытаний, уровень проблем, связанных с вибрацией, составляет менее 0,1 % в год при соблюдении рекомендаций производителя по установке. Такая надёжность демонстрирует высокий уровень современных сенсорных технологий, применяемых в тяжёлых условиях эксплуатации, где сбой недопустим.

Электронные системы управления: оптимизация ПИД-регуляторов и адаптивные контуры обратной связи

Электронные системы обратной связи для синхронизации при динамических нагрузках

При работе с несколькими гидроцилиндрами под изменяющимися нагрузками электронные системы обратной связи особенно эффективны в поддержании синхронизации всех компонентов. Система получает информацию в реальном времени от датчиков положения, позволяет контроллеру отслеживать скорость выдвижения каждого цилиндра и практически мгновенно вносит небольшие корректировки в распределитель потока. Речь идет о действительно работающем управлении по замкнутому контуру, которое учитывает неоднородные силы, возникающие, например, в машинах для литья под давлением или при работе стрелы крана. Эти системы обеспечивают достаточно точное выравнивание всех цилиндров даже при резких изменениях нагрузки. Результатом является снижение вероятности заклинивания деталей и существенно уменьшенный износ подшипников со временем.

Оптимизация ПИД-управления для повышения стабильности отклика в сервогидравлических контурах

Настройка ПИД-регулятора минимизирует фазовый сдвиг и выбег в контурах синхронизации гидроцилиндров. Оптимизация пропорционального (Kp), интегрального (Ki) и дифференциального (Kd) коэффициентов усиления позволяет достичь следующих результатов:

- Снижение колебаний при переходе скоростей

- Погрешность установившегося состояния менее 0,1% полного хода

- Время установления менее 100 мс

Правильная настройка предотвращает нестабильность, вызванную коэффициентом усиления, и учитывает нелинейные характеристики трения, присущие уплотнениям и направляющим штока гидроцилиндров.

Настраиваемая параметрическая коррекция в реальном времени для поддержания контроля при внешних возмущениях

Алгоритмы автономной настройки постоянно корректируют параметры ПИД-регулятора при внешних возмущениях, таких как внезапные изменения нагрузки или изменения вязкости из-за перепадов температуры. Клапаны управления потоком получают обновленные команды в течение 25 мс после обнаружения возмущения, обеспечивая точность синхронизации. Эта автономная калибровка компенсирует:

- Колебания давления на входе до 15%

- Изменения вязкости гидравлического масла

- Изменения трения уплотнений при перепадах температуры

Повышение динамического отклика за счет адаптивного программирования коэффициентов усиления

Адаптивное программирование коэффициентов усиления работает за счет изменения параметров контроллера в соответствии с происходящим в системе, что помогает правильно синхронизировать работу гидроцилиндров. Исследования примерно за 2023 год показали, что такие регулируемые ПИД-регуляторы стабилизируются примерно в два раза быстрее, чем обычные статические регуляторы, при изменении скоростей под переменными нагрузками. Главная цель — добиться практически нулевых позиционных ошибок даже во время быстрых производственных циклов, без необходимости ручной настройки каждый раз, когда возникает проблема.

Продвинутые стратегии управления и индивидуальные решения для синхронизации многоцилиндровых систем

Проблемы нелинейного управления в сложных многоцилиндровых гидравлических сетях

Гидравлические системы сегодня требуют, чтобы их цилиндры оставались синхронизированными в пределах примерно половины миллиметра при работе с сетями, содержащими более десяти актуаторов. Это становится действительно сложной задачей из-за таких факторов, как сжатие жидкости, при котором каждое увеличение давления на 100 бар фактически уменьшает объем на 1,5%, а также из-за всех этих непредсказуемых изменений нагрузки, происходящих во время работы. Согласно отраслевым данным за 2023 год, почти половина (42%) проблем с синхронизацией, наблюдаемых в приложениях пресс-тормозов, возникает из-за неоднородных волн давления, распространяющихся через сложные коллекторные системы, а не просто из-за старых механических износов, как может показаться многим.

Интеграция нечеткой логики и предиктивного управления по модели с традиционными системами PID

Гибридные архитектуры управления, объединяющие PID-системы с нечеткой логикой, уменьшают ошибки синхронизации на 63% в сценариях с неопределенными нагрузками. Например, модельно-предиктивное управление (MPC) предварительно рассчитывает потребности в потоке на 50 мс вперед относительно движения исполнительных механизмов — это критично для систем, работающих с асимметричными нагрузками свыше 250 тонн.

Исследование случая: Синхронизация с поддержкой искусственного интеллекта в автоматизированных штамповочных линиях

Автомобильные штамповочные линии, использующие синхронизацию с поддержкой ИИ, достигли 99,4% позиционной согласованности в установках с 16 цилиндрами благодаря анализу отклонений штампов в реальном времени. Алгоритмы машинного обучения связывают данные о силе и температуре от гидравлических цилиндров с паттернами смещения позиций, позволяя автоматически корректировать моменты открытия клапанов каждые 17 мс без участия человека.

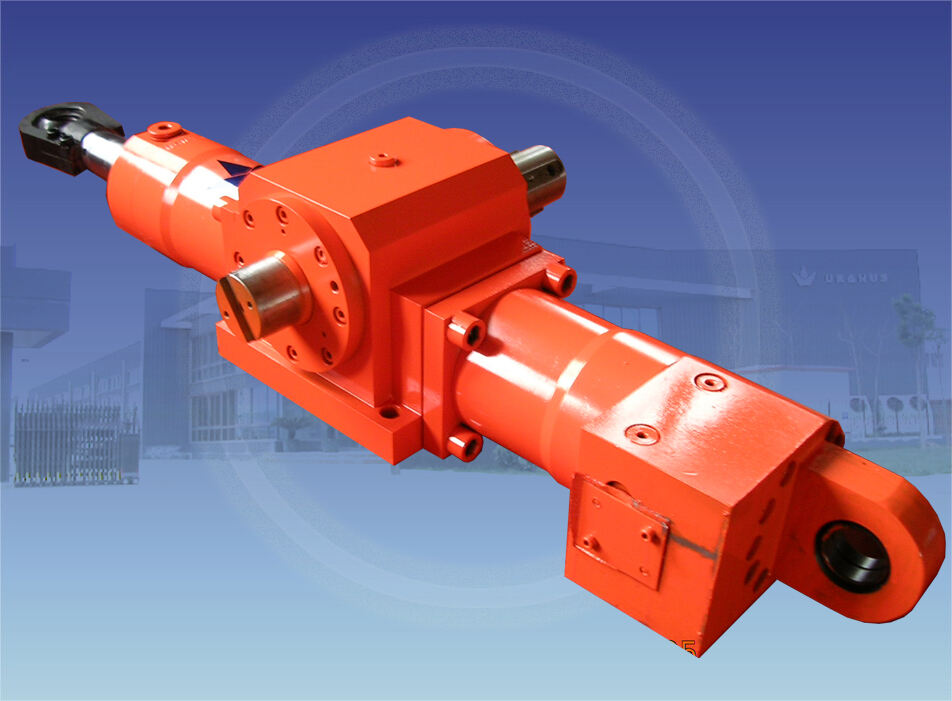

Гидравлические цилиндры на заказ с датчиками, интегрированными на заводе, для превосходных рабочих характеристик

Встроенные магнитострикционные датчики в индивидуальных цилиндрах устраняют 78% ошибок калибровки, наблюдаемых в модернизированных системах. Эти устройства встраивают сертифицированные по ISO 4400 преобразователи непосредственно в штоки поршней, обеспечивая повторяемость ±0,05 мм, даже в условиях вибрационных нагрузок в 15 g — что соответствует строгим требованиям роботов для обработки полупроводниковых пластин.

Часто задаваемые вопросы

Что такое синхронизация гидроцилиндров?

Синхронизация гидроцилиндров — это процесс согласования движения нескольких исполнительных механизмов в гидравлической системе, чтобы обеспечить их согласованное перемещение. Это предотвращает возникновение структурных напряжений и повышает эффективность системы.

Почему синхронизация важна в промышленных системах?

Синхронизация в промышленных системах важна для предотвращения дифференциальных сил, которые могут вызвать преждевременный износ оборудования и снизить энергоэффективность. Она позволяет точно и согласованно поднимать или перемещать тяжелые грузы, избегая дисбаланса и поломок.

Каковы трудности в поддержании синхронизации гидроцилиндров?

К трудностям относятся износ компонентов, тепловое расширение и различия сжимаемости жидкости. Эти факторы могут нарушать синхронизацию и требуют компенсации в реальном времени для сохранения точности.

Как гидрораспределители помогают в синхронизации?

Гидрораспределители способствуют равномерности потока, используя разделительные механизмы для балансировки потока и перепадов давления на исполнительных механизмах, обеспечивая практически нулевые ошибки синхронизации.

Какую роль играют датчики в гидравлических системах?

Датчики с обратной связью позволяют в реальном времени контролировать и корректировать работу гидравлических систем, повышая точность и предотвращая ошибки синхронизации даже в тяжелых промышленных условиях.

Содержание

- Важность синхронизации гидроцилиндров в промышленных системах

-

Гидрораспределители: обеспечение точного контроля потока для синхронизации

- Как гидрораспределители обеспечивают равномерность потока с погрешностью, близкой к нулю

- Инновации в конструкции распределительных коллекторов для многоцилиндровых систем

- Кейс: Синхронизация прессов с использованием замкнутого распределительного управления

- Интеграция датчиков и мониторинг в реальном времени в гидроцилиндрах

-

Электронные системы управления: оптимизация ПИД-регуляторов и адаптивные контуры обратной связи

- Электронные системы обратной связи для синхронизации при динамических нагрузках

- Оптимизация ПИД-управления для повышения стабильности отклика в сервогидравлических контурах

- Настраиваемая параметрическая коррекция в реальном времени для поддержания контроля при внешних возмущениях

- Повышение динамического отклика за счет адаптивного программирования коэффициентов усиления

-

Продвинутые стратегии управления и индивидуальные решения для синхронизации многоцилиндровых систем

- Проблемы нелинейного управления в сложных многоцилиндровых гидравлических сетях

- Интеграция нечеткой логики и предиктивного управления по модели с традиционными системами PID

- Исследование случая: Синхронизация с поддержкой искусственного интеллекта в автоматизированных штамповочных линиях

- Гидравлические цилиндры на заказ с датчиками, интегрированными на заводе, для превосходных рабочих характеристик

- Часто задаваемые вопросы