A Importância da Sincronização de Cilindros Hidráulicos em Sistemas Industriais

A sincronização de cilindros hidráulicos garante o movimento coordenado em vários atuadores, um requisito essencial para maquinaria industrial que varia desde pontes rolantes até prensas de forjamento. Sistemas hidráulicos modernos alcançam uma precisão posicional dentro de ±0,25 mm por meio de operação sincronizada, evitando tensões estruturais responsáveis por 23% das falhas em sistemas hidráulicos em maquinaria pesada (Fluid Power Research Group, 2023).

Objetivo da Sincronização do Movimento dos Cilindros Hidráulicos em Sistemas Pesados

A sincronização adequada elimina forças diferenciais que causam desgaste prematuro dos mancais e deflexão da haste do pistão. Em sistemas de montagem de pontes, cilindros não sincronizados criam desequilíbrios de carga superiores a 15% da capacidade nominal, resultando em forças transversais catastróficas. O controle de fluxo sincronizado mantém gradientes de pressão uniformes em todos os atuadores, permitindo o levantamento paralelo preciso de cargas superiores a 500 toneladas.

Desafios na Manutenção da Precisão de Curso em Configurações com Múltiplos Cilindros

Três fatores principais perturbam a sincronização:

- Desgaste de componentes (a degradação de 0,05 mm na vedação aumenta a discrepância de velocidade em 12%)

- Variações na expansão térmica (±0,1 mm/10°C em componentes de aço)

- Diferenças na compressibilidade dos fluidos sob cargas dinâmicas

Essas variáveis se agravam em configurações com 8+ cilindros, exigindo compensação em tempo real para manter a variação do curso inferior a 1%.

Impacto do Desalinhamento na Eficiência do Sistema e na Vida Útil do Equipamento

Um erro de sincronização de 0,75 mm em sistemas de dobradeira hidráulica:

| Parâmetro | Impacto |

|---|---|

| Consumo de Energia | Aumenta 18-22% |

| Vida Útil dos Rolamentos | Reduz 40-60% |

| Degradação do Fluido Hidráulico | Acelera 3x |

Esse desalinhamento custa aos fabricantes uma média de $142.000 anualmente em tempo de inatividade não planejado e substituições de componentes (Relatório de Hidráulica Industrial, 2024).

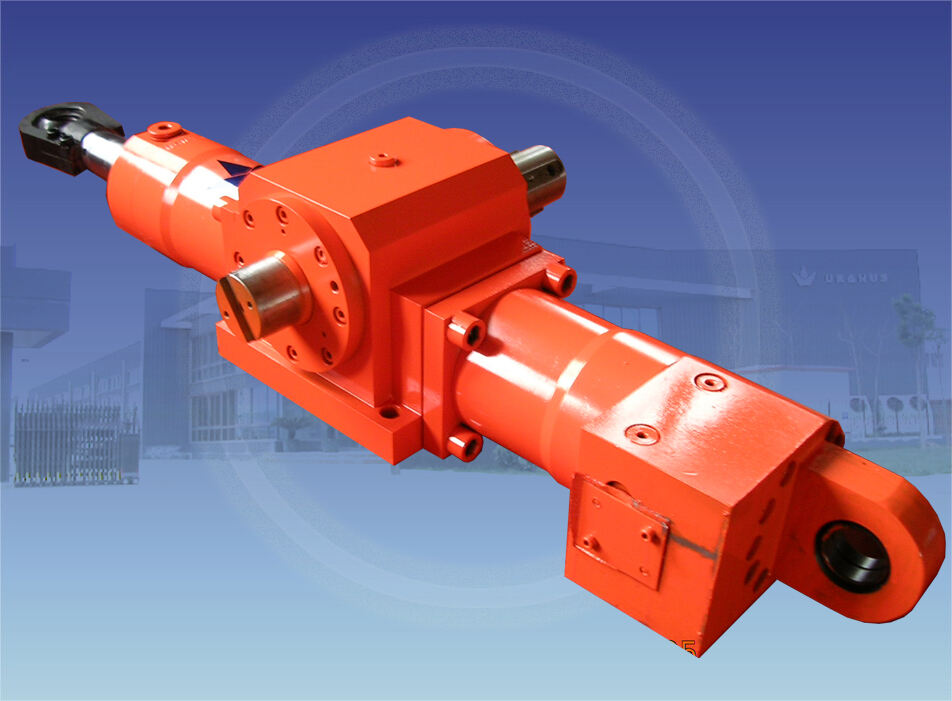

Distribuidores Hidráulicos: Habilitando o Controle Preciso do Fluxo para Sincronização

Como os Distribuidores Hidráulicos Mantêm a Uniformidade do Fluxo para Erro Próximo a Zero

Distribuidores de fluxo em sistemas hidráulicos criam um fluxo equilibrado ao utilizar mecanismos de divisão especialmente projetados que mantêm as diferenças de pressão entre cilindros no mínimo. Quando as bombas dividem sua saída em partes iguais, o sistema pode manter a sincronização dos cilindros dentro de uma precisão de cerca de 1,5% em vários cilindros, mesmo quando as condições de carga mudam constantemente. De acordo com dados recentes do setor de 2024, válvulas divisórias de fluxo modernas agora incorporam recursos de compensação em duplo circuito. Essas válvulas avançadas compensam automaticamente as alterações na viscosidade do fluido e nas variações de temperatura, o que significa que os operadores não precisam monitorar e ajustar manualmente as configurações durante a operação.

- Equilíbrio de pressão : Mantém uma diferença de ±2 bar nos circuitos paralelos

- Correção dinâmica de fluxo : Ajusta as taxas de fluxo em intervalos de 50 ms utilizando feedback em tempo real de LVDT

- Prevenção de acúmulo de erros : Válvulas de retenção de isolamento evitam o acúmulo de erros em configurações em série

Inovações de Design em Coletores de Divisão de Fluxo para Sistemas Multi-Cilindros

Os designs mais recentes de coletor utilizam dinâmica dos fluidos computacional (CFD) para criar formas que reduzem problemas de turbulência. Estamos vendo uma redução de cerca de 40% na turbulência em comparação com modelos mais antigos. Para válvulas de controle de fluxo com compensação de pressão, os fabricantes começaram a incorporar canais de desvio como recursos padrão. Esses canais lidam com o fluxo extra sem interferir nos níveis principais de pressão no sistema. O que isso significa na prática? Os sistemas agora conseguem manter taxas de fluxo muito consistentes. A variação entre diferentes pontos normalmente não excede 1,2%. Mesmo ao operar oito cilindros simultaneamente sob aquelas altas pressões de 350 bar, o sistema ainda mantém uma boa uniformidade em todo o sistema.

Estudo de Caso: Sincronização em Máquinas de Prensa Utilizando Controle de Distribuição em Malha Fechada

Em algumas prensas de estampagem de 2.500 toneladas recentemente colocadas em operação, conseguiram resultados bastante impressionantes com apenas 0,8 mm de erro posicional ao operar quatro grandes cilindros de 400 mm de diâmetro interno a cerca de 60 golpes por minuto. O que tornou esse funcionamento tão eficaz foi a combinação dessas válvulas proporcionais eletro-hidráulicas com sofisticados sensores de posição sem contato. Ao longo de jornadas completas de produção, o sistema praticamente não saiu de sincronia – falamos de uma deriva inferior a 0,05%, o que, em termos industriais, é quase insignificante. A configuração também reduziu em cerca de três quartos aqueles incômodos problemas de choque hidráulico, o que é algo muito significativo. E aqui vai outra vantagem: mesmo com todas essas melhorias, as máquinas mantiveram alta eficiência energética, cerca de 92%, em diversas condições operacionais. Esse nível de desempenho faz uma grande diferença no chão de fábrica.

Integração de Sensores e Monitoramento em Tempo Real em Cilindros Hidráulicos

Cilindros com sensoriamento de posição (inteligentes) com realimentação magnetostritiva para sincronização precisa

Nas fábricas atuais, muitos processos automatizados dependem de cilindros hidráulicos especiais equipados com tecnologia magnetostritiva, que mantém os erros de sincronização praticamente inexistentes. O que torna esses chamados cilindros inteligentes destaque é sua capacidade de monitorar as posições do pistão com precisão de cerca de meio milésimo de milímetro. Eles enviam constantemente essas informações de volta aos sistemas de controle central em tempo real. O resultado? As máquinas trabalham de forma muito mais coordenada quando múltiplos cilindros estão envolvidos, seja em operações pesadas de estampagem ou em linhas complexas de montagem robótica. Em longas corridas de produção, esse nível de precisão ajuda a prevenir aqueles pequenos erros irritantes que tendem a se acumular ao longo do tempo e comprometer a qualidade.

Comparação entre as tecnologias de efeito Hall e de sensores magnetostritivos em aplicações hidráulicas

Ao escolher a tecnologia de sensores, há sempre um equilíbrio a ser feito entre a precisão necessária e a durabilidade exigida. Os sensores de efeito Hall tendem a ser mais baratos à primeira vista e oferecem uma precisão razoável em torno de mais ou menos 0,1 mm. Eles funcionam razoavelmente bem para tarefas simples em que não há muita vibração. Já temos as opções magnetostritivas, que custam cerca de 20 a 30 por cento a mais, mas oferecem uma precisão muito fina, chegando ao nível de mícron. O que torna essas opções especiais é a capacidade de continuar funcionando mesmo quando expostas a pressões superiores a 300 bar em sistemas hidráulicos. A grande vantagem é que elas não são afetadas por fluidos hidráulicos contaminados, algo que prejudica os sensores ópticos e causa problemas aos modelos de efeito Hall. Por isso, fábricas que lidam com equipamentos industriais pesados, como usinas siderúrgicas ou britadores de rocha, frequentemente optam por sensores magnetostritivos, apesar do custo adicional inicial.

Reconhecronização automática acionada por desvios de parâmetros em tempo real

Os sistemas entram em ação quando há uma mudança de posição ou carga além do que foi definido como limites normais, geralmente em torno de meio por cento do comprimento total do curso. Essas configurações de monitoramento não esperam que alguém perceba que algo está errado antes de tomar medidas para corrigir. Considere, por exemplo, aquelas máquinas grandes utilizadas nas operações de recozimento de aço. Quando os sensores detectam que os cilindros começam a deslizar, eles acionam um processo rápido de reinicialização em apenas 20 milissegundos, evitando danos dispendiosos aos materiais. O que torna tudo isso possível é o fluxo constante de informações sobre os níveis de pressão, temperaturas e a localização exata de tudo em cada momento. Todos esses fatores são alimentados no sistema, permitindo que ele ajuste em tempo real as válvulas de controle de fluxo em toda a rede hidráulica.

Confiabilidade dos sistemas baseados em sensores em ambientes industriais com alta vibração

Invólucros de sensores com classificação IP69K e construídos para suportar vibrações conforme o padrão MIL-STD em frequências de 5 a 2000 Hz mantêm os sistemas funcionando com disponibilidade superior a 99,5%, mesmo quando montados em máquinas de terrenos acidentados ou no interior de equipamentos de perfuração de túneis. Esses designs incorporam rotas de dados de backup e fiação protegida contra interferência eletromagnética para manter a qualidade do sinal. Os próprios sensores estão montados em suportes que suportam impactos de até 50g de força sem falhar. De acordo com testes de campo, problemas relacionados a vibrações ficam abaixo de 0,1% ao ano quando as instalações seguem as diretrizes do fabricante. Esse nível de confiabilidade demonstra o quão sólida a tecnologia moderna de sensores se tornou para operação em ambientes adversos, onde falhas não são uma opção.

Sistemas de Controle Eletrônicos: Otimização PID e Laços de Retroalimentação Adaptativos

Sistemas eletrônicos de retroalimentação para sincronização sob cargas dinâmicas

Ao lidar com múltiplos cilindros hidráulicos sob cargas variáveis, os sistemas eletrônicos de feedback realmente se destacam em manter tudo sincronizado corretamente. O sistema recebe informações em tempo real desses sensores de posição, permite que o controlador verifique a velocidade na qual cada cilindro está se estendendo e, em seguida, faz ajustes minúsculos no distribuidor de fluxo quase instantaneamente. Estamos falando aqui de um controle em malha fechada que realmente funciona apesar das forças irregulares que enfrentamos em equipamentos como máquinas de moldagem por injeção ou ao operar braços de guindastes. Esses sistemas conseguem manter todos os cilindros alinhados de forma bastante precisa, mesmo quando há mudanças súbitas nas cargas. O resultado? Menor probabilidade de peças travarem e desgaste significativamente reduzido nos rolamentos ao longo do tempo.

Otimização do controle PID para maior estabilidade de resposta em circuitos servo-hidráulicos

O ajuste do controlador PID minimiza o atraso de fase e o overshoot nos laços de sincronização de cilindros hidráulicos. A otimização dos ganhos proporcional (Kp), integral (Ki) e derivativo (Kd) alcança:

- Redução de oscilação durante transições de velocidade

- Erro em regime permanente abaixo de 0,1% do curso total

- Tempos de acomodação inferiores a 100ms

O ajuste adequado evita instabilidade induzida por ganho excessivo, lidando com as características de atrito não linear inerentes às vedações e guias de haste dos cilindros hidráulicos.

Ajuste em tempo real dos parâmetros para manter o controle sob perturbações externas

Algoritmos autotemperantes ajustam continuamente os parâmetros do PID quando ocorrem interrupções externas, como mudanças súbitas de carga ou variações de viscosidade induzidas por temperatura. As válvulas de controle de vazão recebem novos comandos dentro de 25ms após a detecção da perturbação, mantendo a precisão de sincronização. Essa recalibração autônoma compensa:

- Flutuações de pressão de alimentação de até 15%

- Variações na viscosidade do fluido hidráulico

- Mudanças no atrito das vedações durante transições de temperatura

Melhoria da resposta dinâmica por meio do agendamento adaptativo de ganho

O agendamento adaptativo de ganho funciona alterando as configurações do controlador de acordo com o que está acontecendo no sistema, o que ajuda a manter os cilindros hidráulicos trabalhando em conjunto corretamente. Pesquisas de aproximadamente 2023 mostraram que esses controladores PID ajustáveis estabilizam-se cerca de duas vezes mais rápido do que os controladores fixos tradicionais ao lidar com variações de velocidade sob cargas variáveis. O objetivo principal é obter praticamente nenhum erro de posição, mesmo durante operações de produção rápidas, sem que seja necessário alguém ajustar manualmente toda vez que houver um problema.

Estratégias Avançadas de Controle e Soluções Personalizadas para Sincronização de Múltiplos Cilindros

Desafios de Controle Não Linear em Redes Hidráulicas Complexas com Múltiplos Cilindros

Os sistemas hidráulicos atuais precisam que seus cilindros permaneçam sincronizados dentro de cerca de meio milímetro ao trabalhar com redes contendo mais de dez atuadores. Isso se torna realmente desafiador devido a fatores como a compressão do fluido, onde cada aumento de 100 bar na pressão reduz o volume em cerca de 1,5%, além de todas aquelas mudanças de carga imprevisíveis que ocorrem durante a operação. De acordo com dados setoriais de 2023, quase a metade (42%) dos problemas de sincronização observados em aplicações de dobradeiras mecânicas provém de ondas de pressão irregulares que se propagam por configurações complexas de manifolds, e não apenas de desgaste mecânico, como muitos poderiam supor.

Integração de Lógica Fuzzy e Controle Preditivo de Modelo com Sistemas PID Tradicionais

Arquiteturas de controle híbridas que combinam sistemas PID com lógica fuzzy reduzem erros de sincronização em 63% em cenários com padrões de carga indefinidos. Por exemplo, o controle preditivo baseado em modelo (MPC) calcula previamente os requisitos de fluxo 50 ms antes do movimento do atuador — essencial para sistemas que lidam com cargas assimétricas superiores a 250 toneladas.

Estudo de Caso: Sincronização Assistida por IA em Linhas de Estampagem Automatizadas

Linhas de estampagem automotiva que utilizam sincronização assistida por IA alcançaram 99,4% de coerência posicional em configurações com 16 cilindros por meio de análise em tempo real da deflexão das matrizes. Algoritmos de aprendizado de máquina correlacionam dados de força e temperatura dos cilindros hidráulicos com padrões de desvio posicional, permitindo ajustes automáticos no tempo de abertura das válvulas a cada 17 ms, sem intervenção humana.

Cilindros Hidráulicos Sob Encomenda com Sensores Integrados de Fábrica para Desempenho Superior

Sensores magnetostritivos integrados em cilindros personalizados eliminam 78% dos erros de calibração observados em sistemas retrofitados. Essas unidades incorporam transdutores certificados ISO 4400 diretamente nas hastes dos pistões, oferecendo uma repetibilidade de ±0,05 mm, mesmo em ambientes com cargas de vibração de 15 g — atendendo aos rigorosos requisitos dos robôs para manipulação de waferes de semicondutores.

Perguntas Frequentes

O que é sincronização de cilindros hidráulicos?

A sincronização de cilindros hidráulicos é o processo de coordenação do movimento em múltiplos atuadores de um sistema hidráulico, garantindo que todos se movam em harmonia uns com os outros. Isso evita tensões estruturais e aumenta a eficiência do sistema.

Por que a sincronização é importante em sistemas industriais?

A sincronização em sistemas industriais é importante para evitar forças diferenciais que podem causar desgaste prematuro do equipamento e reduzir a eficiência energética. Ela permite o levantamento ou movimento preciso e coordenado de cargas pesadas, sem causar desequilíbrios ou falhas.

Quais são os desafios na manutenção da sincronização de cilindros hidráulicos?

Os desafios incluem o desgaste dos componentes, expansão térmica e diferenças na compressibilidade do fluido. Esses fatores podem perturbar a sincronização e exigem compensação em tempo real para manter a precisão.

Como os distribuidores hidráulicos ajudam na sincronização?

Os distribuidores hidráulicos ajudam a manter a uniformidade do fluxo ao utilizar mecanismos de divisão para equilibrar as diferenças de vazão e pressão nos atuadores, garantindo erros de sincronização próximos a zero.

Qual é o papel dos sensores nos sistemas hidráulicos?

Sensores com sistemas de feedback permitem o monitoramento e ajustes em tempo real nos sistemas hidráulicos, melhorando a precisão e evitando erros de sincronização mesmo em ambientes industriais adversos.

Sumário

- A Importância da Sincronização de Cilindros Hidráulicos em Sistemas Industriais

-

Distribuidores Hidráulicos: Habilitando o Controle Preciso do Fluxo para Sincronização

- Como os Distribuidores Hidráulicos Mantêm a Uniformidade do Fluxo para Erro Próximo a Zero

- Inovações de Design em Coletores de Divisão de Fluxo para Sistemas Multi-Cilindros

- Estudo de Caso: Sincronização em Máquinas de Prensa Utilizando Controle de Distribuição em Malha Fechada

- Integração de Sensores e Monitoramento em Tempo Real em Cilindros Hidráulicos

-

Sistemas de Controle Eletrônicos: Otimização PID e Laços de Retroalimentação Adaptativos

- Sistemas eletrônicos de retroalimentação para sincronização sob cargas dinâmicas

- Otimização do controle PID para maior estabilidade de resposta em circuitos servo-hidráulicos

- Ajuste em tempo real dos parâmetros para manter o controle sob perturbações externas

- Melhoria da resposta dinâmica por meio do agendamento adaptativo de ganho

-

Estratégias Avançadas de Controle e Soluções Personalizadas para Sincronização de Múltiplos Cilindros

- Desafios de Controle Não Linear em Redes Hidráulicas Complexas com Múltiplos Cilindros

- Integração de Lógica Fuzzy e Controle Preditivo de Modelo com Sistemas PID Tradicionais

- Estudo de Caso: Sincronização Assistida por IA em Linhas de Estampagem Automatizadas

- Cilindros Hidráulicos Sob Encomenda com Sensores Integrados de Fábrica para Desempenho Superior

-

Perguntas Frequentes

- O que é sincronização de cilindros hidráulicos?

- Por que a sincronização é importante em sistemas industriais?

- Quais são os desafios na manutenção da sincronização de cilindros hidráulicos?

- Como os distribuidores hidráulicos ajudam na sincronização?

- Qual é o papel dos sensores nos sistemas hidráulicos?