Zrozumienie działania siłowników obrotowych hydraulicznych z kołem zębatym i zębatką

Podstawowe komponenty hydraulicznych siłowników obrotowych

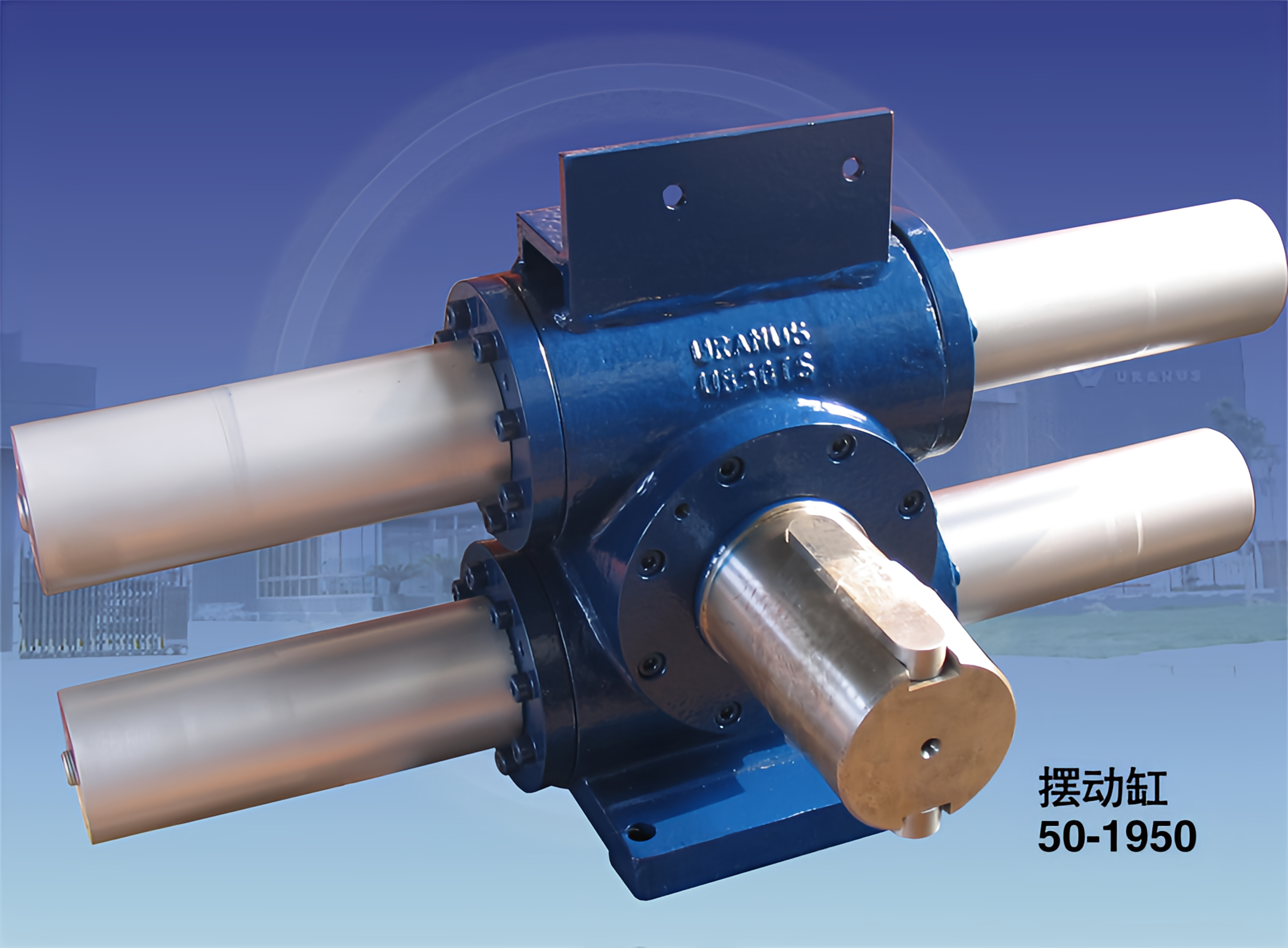

Siłowniki hydrauliczne obrotowe to złożone urządzenia składające się z kilku kluczowych komponentów, w tym obudowy, koła zębatego, siłownika hydraulicznego i zębatki – wszystkie one wpływają na działanie siłownika. Siłownik hydrauliczny odgrywa istotną rolę, ponieważ dostarcza siły niezbędnej do działania siłownika. Obudowa wykonana jest ze wzmacnianych materiałów, takich jak stal czy aluminium, zapewniając integralność konstrukcyjną niezbędną do wytrzymywania środowisk o wysokim ciśnieniu. Koło zębate przekształca ruch liniowy pochodzący ze siłownika hydraulicznego w ruch obrotowy – przemiana ta jest konieczna w zastosowaniach wymagających precyzyjnego pozycjonowania. Zrozumienie tych komponentów ma kluczowe znaczenie przy diagnozowaniu problemów i konserwacji, co gwarantuje optymalną wydajność oraz długi czas użytkowania siłowników hydraulicznych obrotowych.

Generowanie momentu obrotowego w systemach wysokociśnieniowych

Wysokociśnieniowe układy hydrauliczne generują znaczny moment obrotowy, niezbędny do napędzania maszyn ciężarowych i różnych zastosowań. Wartość momentu obrotowego, zawierająca się w zakresie od setek do tysięcy Nm (niutonometrów), zależy zarówno od konstrukcji cylindra hydraulicznego, jak i ciśnienia płynu. Układy te zazwyczaj pracują pod ciśnieniem przekraczającym 3000 psi (funtów na cal kwadratowy). Poprzez obliczenie wymaganego momentu obrotowego dla konkretnych zadań inżynierowie mogą poprawić efektywność systemu i zminimalizować zużycie komponentów, co prowadzi do oszczędności kosztów eksploatacyjnych. Zrozumienie zależności między ciśnieniem, powierzchnią i momentem obrotowym jest kluczowe do optymalizacji wydajności urządzeń w różnych sektorach przemysłowych.

Główne zalety siłowników hydraulicznych o wysokim momencie obrotowym

Precyzyjna kontrola z jednostkami zasilającymi hydraulicznymi

Wysokonaprężone siłowniki hydrauliczne doskonale sprawdzają się w zapewnianiu precyzyjnej kontroli, co czyni je nieodzownymi w zastosowaniach wymagających drobnych regulacji, takich jak ramiona robotów i maszyny CNC. Jednostki hydrauliczne wbudowane w te siłowniki umożliwiają płynniejsze i lepiej kontrolowane ruchy, znacznie zmniejszając zużycie w porównaniu z systemami mechanicznymi. Co więcej, integracja zaawansowanych systemów sterowania hydraulicznego dodatkowo poprawia precyzję, oferując funkcje programowalne, które dostosowują się do różnych wymagań operacyjnych. Taki poziom kontroli jest kluczowy w sektorach, gdzie precyzja decyduje o wydajności i jakości, podkreślając znaczenie technologii hydraulicznej.

Wydtrzymałość w ciężkich warunkach przemysłowych

Stworzone do ekstremalnych warunków przemysłowych, siłowniki hydrauliczne o wysokim momencie obrotowym cechują się solidną konstrukcją idealną do zastosowań wymagających dużej wytrzymałości. Ich trwałość została poprawiona dzięki takim funkcjom jak wzmocnione obudowy i zaawansowane technologie uszczelniania, które chronią przed zanieczyszczeniami i umożliwiają utrzymanie wysokiego ciśnienia. Ta wytrzymałość przekłada się na znacznie dłuższą żywotność w porównaniu z innymi systemami, co prowadzi do obniżenia kosztów utrzymania i skrócenia czasu przestoju. Sposobność tych siłowników do wytrzymywania surowych warunków środowiskowych bez pogorszenia parametrów pracy jest dowodem na ich przydatność dla maszyn przemysłowych oraz wymagających warunków eksploatacyjnych.

Efektywność energetyczna dzięki agregatom hydraulicznym

Wprowadzenie agregatów hydraulicznych w siłowniki o wysokim momencie obrotowym znacznie zwiększa efektywność energetyczną, co jest istotnym czynnikiem w obniżeniu kosztów eksploatacji. Dzięki sprawnemu przekształcaniu energii w energię hydrauliczną, systemy te minimalizują jej marnowanie, co dodatkowo wspomaga projektowanie skupiające się na pompach o zmiennej prędkości. Takie podejście może prowadzić do znaczącego obniżenia zużycia energii, przynosząc korzyści finansowe i środowiskowe. Badania ilościowe wskazują, że dobrze zaprojektowane systemy hydrauliczne mogą ograniczyć zużycie energii o około 25% w dłuższym horyzoncie czasowym w porównaniu z mniej efektywnymi alternatywami, pokazując ich rolę w zrównoważonych rozwiązaniach przemysłowych.

Zastosowania w Przemysłowych Systemach Hydraulicznych

Integracja Podnośników Hydraulicznych w Zaopatrzeniu Materialnym

Wysokonaprężone siłowniki hydrauliczne odgrywają kluczową rolę w systemach podnośników hydraulicznych stosowanych powszechnie w aplikacjach związanych z magazynowaniem i produkcją. Te systemy, napędzane przez podnośniki hydrauliczne, posiadają wiele funkcji, takich jak przenoszenie ciężarów, składowanie oraz wydajny transport towarów, znacznie poprawiając efektywność operacji w porównaniu do procesów ręcznych. Cechy bezpieczeństwa wbudowane w te podnośniki zapewniają zgodność z przepisami dotyczącymi bezpieczeństwa na stanowiskach pracy, zmniejszając ryzyko wypadków i sprzyjając bezpieczniejszemu środowisku pracy.

Zastosowania w sektorze energetycznym i wytwarzania energii

Aktywatory hydrauliczne są nieodzowne w sektorze energetycznym, szczególnie w eksploatacji turbin i generatorów, gdzie niezawodny wysoki moment obrotowy jest kluczowy dla zapewnienia ciągłej produkcji energii. Odgrywają one kluczową rolę w zastosowaniach związanych z energią odnawialną, w tym w elektrowniach wiatrowych i hydroelektrycznych, gdzie skuteczna konwersja energii ma krytyczne znaczenie dla zrównoważonego rozwoju. Dane pokazują, że systemy hydrauliczne zwiększają reaktywność systemu i elastyczność operacyjną, umożliwiając im skuteczne dostosowanie się do zmieniających się zapotrzebowań energetycznych, co gwarantuje stabilną produkcję energii i ogranicza zależność od paliw kopalnych.

Procesy Produkcji w Przemysle Samochodowym

W produkcji samochodów siłowniki hydrauliczne odgrywają kluczową rolę na liniach montażowych, wykorzystując swoją siłę i precyzję do zadań takich jak spawanie, pozycjonowanie i tłoczenie. Wraz z rozwojem automatyzacji te wysokomomentowe siłowniki są coraz częściej integrowane z robotyką, co zwiększa szybkość produkcji i poprawia kontrolę jakości. Statystyki wskazują, że stosowanie systemów hydraulicznych w produkcji samochodów może skrócić czas montażu nawet o 30%, znacząco zwiększając produktywność i efektywność operacyjną oraz przyczyniając się do szybszych cykli produkcyjnych i bardziej solidnego zapewnienia jakości.

Wybieranie obrotowych systemów siłowników hydraulicznych

Dobieranie pojemności zespołów napędowych hydraulicznych

Wybór odpowiedniej pojemności agregatu hydraulicznego ma kluczowe znaczenie dla osiągnięcia optymalnej wydajności w systemach siłowników hydraulicznych obrotowych. Jeżeli pojemności będą niezgodne, może to prowadzić do nieefektywności i potencjalnych awarii systemu, zagrażając zarówno skuteczności, jak i bezpieczeństwu. Operatorzy muszą dokładnie uwzględnić wymagania ciśnieniowe systemu hydraulicznego oraz specyfikacje siłownika, aby zagwarantować kompatybilność i wspierać długoterminową trwałość systemu. Konsultacja wytycznych producenta lub przestrzeganie norm branżowych może pomóc uprościć proces wyboru, poprawiając wyniki operacyjne i zmniejszając ryzyko wynikające z niewłaściwego dobrania pojemności.

Czynniki środowiskowe wpływające na wydajność siłownika

Czynniki środowiskowe, takie jak temperatura, wilgotność czy ekspozycja na zanieczyszczenia, mogą znacząco wpływać na wydajność siłowników hydraulicznych. Wybierając siłowniki zaprojektowane tak, aby wytrzymać konkretne warunki środowiskowe, zapewnia się niezawodność i skuteczność działania, szczególnie w aplikacjach na zewnątrz lub w trudnych warunkach przemysłowych. Na przykład siłowniki używane w wysokiej temperaturze lub w środowiskach agresywnych chemicznie muszą być wyposażone w dodatkowe elementy ochronne. Wykorzystanie narzędzi symulacyjnych może pomóc przewidzieć zachowanie siłowników w różnych warunkach, wspomagając bardziej świadomy wybór podczas procesu doboru i gwarantując, że wybrane urządzenia spełnią oczekiwania odnośnie wydajności.