درک سیلندرهای هیدرولیکی دوار شانهای

اجزای اصلی اکچویتورهای دوار هیدرولیکی

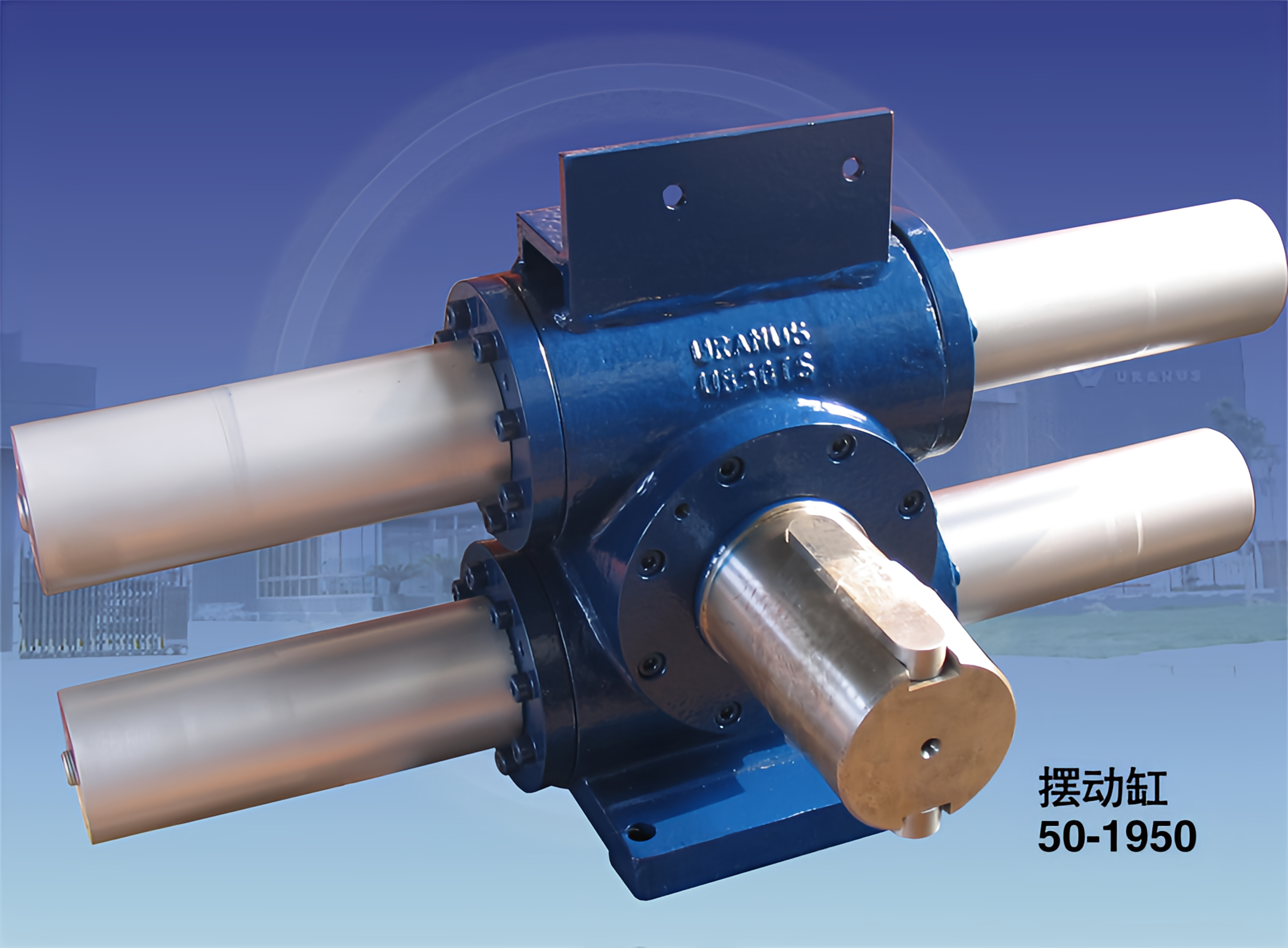

اکچویتورهای هیدرولیکی چرخشی دستگاههای پیچیدهای هستند که از چندین قطعه ضروری تشکیل شدهاند، از جمله پوسته، چرخ دنده پینیون، سیلندر هیدرولیکی و رک، که همگی به عملکرد اکچویتور کمک میکنند. سیلندر هیدرولیکی بخشی ضروری است زیرا نیروی لازم برای عملکرد اکچویتور را فراهم میکند. پوسته از مواد مقاوم مانند فولاد یا آلومینیوم ساخته شده است و استحکام سازهای لازم برای تحمل محیطهای با فشار بالا را فراهم میکند. چرخ دنده پینیون حرکت خطی حاصل از سیلندر هیدرولیکی را به حرکت چرخشی تبدیل میکند، که یک تبدیل لازم برای کاربردهایی است که موقعیتدهی دقیق را میطلبد. درک این اجزا برای عیبیابی و نگهداری ضروری است تا عملکرد بهینه و طول عمر اکچویتورهای هیدرولیکی چرخشی تضمین شود.

تولید گشتاور در سیستمهای با فشار بالا

سیستمهای هیدرولیکی با فشار بالا گشتاورهای بزرگی تولید میکنند که برای به حرکت درآوردن ماشینآلات سنگین و کاربردهای مختلف ضروری است. خروجی گشتاور که از صدها نیوتن-متر تا چندین هزار نیوتن-متر متغیر است تحت تأثیر طراحی سیلندر هیدرولیکی و فشار سیال قرار دارد. سیستمها معمولاً تحت فشارهایی بیش از 3000 psi (پوند بر اینچ مربع) کار میکنند. با محاسبه گشتاور مورد نیاز برای وظایف خاص، مهندسان میتوانند از کارایی سیستم بکاهند و سایش قطعات را کاهش دهند که منجر به صرفهجویی در هزینههای عملیاتی میشود. درک تعامل بین فشار، مساحت و گشتاور برای بهینهسازی عملکرد تجهیزات در بخشهای مختلف صنعتی امری اساسی است.

مزایای کلیدی عملگرهای هیدرولیکی با گشتاور بالا

کنترل دقیق با واحدهای قدرت هیدرولیکی

اکچویتورهای هیدرولیکی گشتاور بالا در فراهم کردن کنترل دقیق برجسته میشوند و به همین دلیل برای کاربردهایی که نیازمند تنظیمات ظریف هستند، مانند بازوی رباتیک و ماشینآلات CNC، ضروری محسوب میشوند. واحدهای قدرت هیدرولیکی که در این اکچویتورها جاسازی شدهاند، حرکاتی را فراهم میکنند که هموارتر و کنترلشدهتر است و در مقایسه با سیستمهای مکانیکی، به طور قابل توجهی از فرسودگی و سایش میکاهند. علاوه بر این، ادغام سیستمهای کنترل هیدرولیکی پیشرفته دقت را بیشتر افزایش میدهد و امکان برنامهریزی عملکردهای مختلف را فراهم میکند که با انواع نیازهای عملیاتی تطبیق میکنند. این سطح از کنترل در بخشهایی که دقت تعیینکننده عملکرد و کیفیت است، بسیار حیاتی بوده و اهمیت فناوری هیدرولیک را برجسته میکند.

دوشادی در محیطهای صنعتی سنگین

طراحی شده برای شرایط صنعتی بسیار سخت، عملکنندههای هیدرولیکی با گشتاور بالا دارای ساختار محکمی هستند که برای کاربردهای سنگین ایدهآل میباشند. استحکام آنها با ویژگیهایی مانند پوستههای تقویتشده و فناوریهای پیشرفته آببندی بهبود یافته است که در مقابل آلایندهها حفاظت کرده و عملکرد تحت فشار بالا را حفظ میکنند. این استقامت منجر به طول عمر بسیار بیشتر نسبت به سایر سیستمها میشود که در نتیجه هزینههای تعمیر و نگهداری را کاهش داده و زمان توقف را کم میکند. توانایی این عملکنندهها در تحمل محیطهای سخت بدون کاهش در عملکرد، گواهی بر مناسببودن آنها برای ماشینآلات صنعتی و الزامات سنگین عملیاتی است.

صرفهجویی در انرژی از طریق دستگاههای قدرت هیدرولیکی

استفاده از بستههای هیدرولیکی در عملکنندههای گشتاور بالا به طور قابل توجهی باعث افزایش کارایی انرژی میشود، که یک عامل ضروری برای کاهش هزینههای عملیاتی است. این سیستمها با تبدیل بهینه انرژی به قدرت هیدرولیکی، اتلاف انرژی را کاهش میدهند و این کاهش با طراحیهایی که بر روی پمپهای با سرعت متغیر تمرکز دارند، بیشتر ارتقا مییابد. این رویکرد میتواند منجر به کاهش قابل توجهی در مصرف انرژی شود و هم از نظر مالی و هم از نظر زیستمحیطی مزایایی فراوانی داشته باشد. مطالعات کمّی نشان میدهند که سیستمهای هیدرولیکی خوب طراحی شده میتوانند در طول زمان مصرف انرژی را نسبت به گزینههای کمکارآمدتر تقریباً ۲۵٪ کاهش دهند و نقش مهمی در شیوههای پایدار صنعتی ایفا کنند.

کاربردها در سیستمهای هیدرولیکی صنعتی

ادغام بالابر هیدرولیکی در دستهبندی مواد

اکچویتورهای هیدرولیکی گشتاور بالا نقش کلیدی در سیستمهای هیدرولیکی بالابر را ایفا میکنند که بهطور گسترده در کاربردهای دستکاری مواد در انبارها و تأسیسات تولیدی استفاده میشوند. این سیستمها که با بالابرهای هیدرولیکی محرکه میشوند، قابلیتهای چندرسانهای مانند بلند کردن سنگین، انباشتن و حمل بهینه کالا را فراهم میکنند و کارایی عملیاتی را نسبت به روشهای دستی بهطور قابل توجهی افزایش میدهند. ویژگیهای ایمنی که در این بالابرها جاسازی شدهاند، تضمین میکنند که استانداردهای ایمنی محل کار رعایت شود، خطر حوادث کاهش یابد و محیط کاری ایمنتری ایجاد شود.

استفاده در بخش تولید انرژی و نیروگاهی

اکچویتورهای هیدرولیک در بخش انرژی ضروری هستند، به ویژه در بهرهبرداری از توربینها و ژنراتورها که گشتاور بالای قابل اطمینان برای حفظ تولید انرژی مداوم ضروری است. آنها در کاربردهای انرژی تجدیدپذیر، از جمله نیروگاههای بادی و آبی، که تبدیل بهرهورانه انرژی برای پایداری بحرانی است، نقش مهمی دارند. دادهها نشان میدهند که سیستمهای هیدرولیک باعث افزایش واکنشگری سیستم و انعطافپذیری عملیاتی میشوند، به طوری که میتوانند به طور مؤثر با تقاضاهای متغیر انرژی تطبیق کنند و بدین ترتیب خروجی انرژی مداوم و کاهش وابستگی به سوختهای فسیلی را تضمین کنند.

فرآیندهای تولید خودرو

در تولید خودرو، سیلندرهای هیدرولیکی نقش اساسی در خطوط مونتاژ دارند و از قدرت و دقت آنها برای انجام وظایفی مانند جوشکاری، موقعیتدهی و پرسکاری استفاده میشود. با ظهور اتوماسیون، این سیلندرهای گشتاور بالا به طور فزایندهای در رباتیک ادغام شدهاند و به افزایش سرعت تولید و بهبود کنترل کیفیت کمک میکنند. آمار نشان میدهد که استفاده از سیستمهای هیدرولیکی در تولید خودرو میتواند زمان مونتاژ را تا ۳۰٪ کاهش دهد، درنتیجه بهرهوری و کارایی عملیاتی را به طور قابل توجهی افزایش میدهد و به چرخههای تولید سریعتر و تضمین کیفیت محکمتر کمک میکند.

انتخاب سیستمهای سیلندر هیدرولیکی دورانی

هماهنگ کردن ظرفیت واحد قدرت هیدرولیکی

انتخاب ظرفیت مناسب واحد قدرت هیدرولیکی برای دستیابی به عملکرد بهینه در سیستمهای اکチュیتور هیدرولیکی چرخشی بسیار حیاتی است. عدم تطابق ظرفیتها میتواند منجر به ناکارآمدی و شکستهای احتمالی سیستم شود و هم موثر بودن و هم ایمنی را به خطر اندازد. اپراتورها باید الزامات فشاری سیستم هیدرولیکی و مشخصات اکチュیتور را به دقت مورد بررسی قرار دهند تا اطمینان حاصل شود که سازگاری لازم وجود دارد و سلامت بلندمدت سیستم تضمین شود. مشاوره با راهنمای سازنده یا رعایت استانداردهای صنعتی میتواند به تسهیل فرآیند انتخاب کمک کند و نتایج عملیاتی را بهبود بخشد و خطرات ناشی از انتخاب نادرست ظرفیت را کاهش دهد.

عوامل محیطی در عملکرد اکチュیتور

عوامل محیطی مانند دما، رطوبت و قرار گرفتن در معرض آلایندهها میتوانند به طور قابل توجهی عملکرد اکچوتورهای هیدرولیکی را تحت تأثیر قرار دهند. انتخاب اکچوتورهایی که برای تحمل شرایط محیطی خاص طراحی شدهاند، اطمینان و کارایی لازم را فراهم میکند، بویژه در محیطهای بیرونی یا صنعتی سخت. به عنوان مثال، اکچوتورهایی که در محیطهای با دمای بالا یا خورنده استفاده میشوند، باید با ویژگیهای حفاظتی اضافی تجهیز شده باشند. استفاده از ابزارهای شبیهسازی میتواند به پیشبینی رفتار اکچوتور در شرایط مختلف کمک کند و در نتیجه تصمیمگیری آگاهانهتری در مرحله انتخاب صورت گیرد و تضمین شود که تجهیزات انتخابی با الزامات عملکردی مطابقت دارند.