Entendiendo los Cilindros Hidráulicos Rotativos de Piñón y Cremona

Componentes Principales de los Actuadores Hidráulicos Rotativos

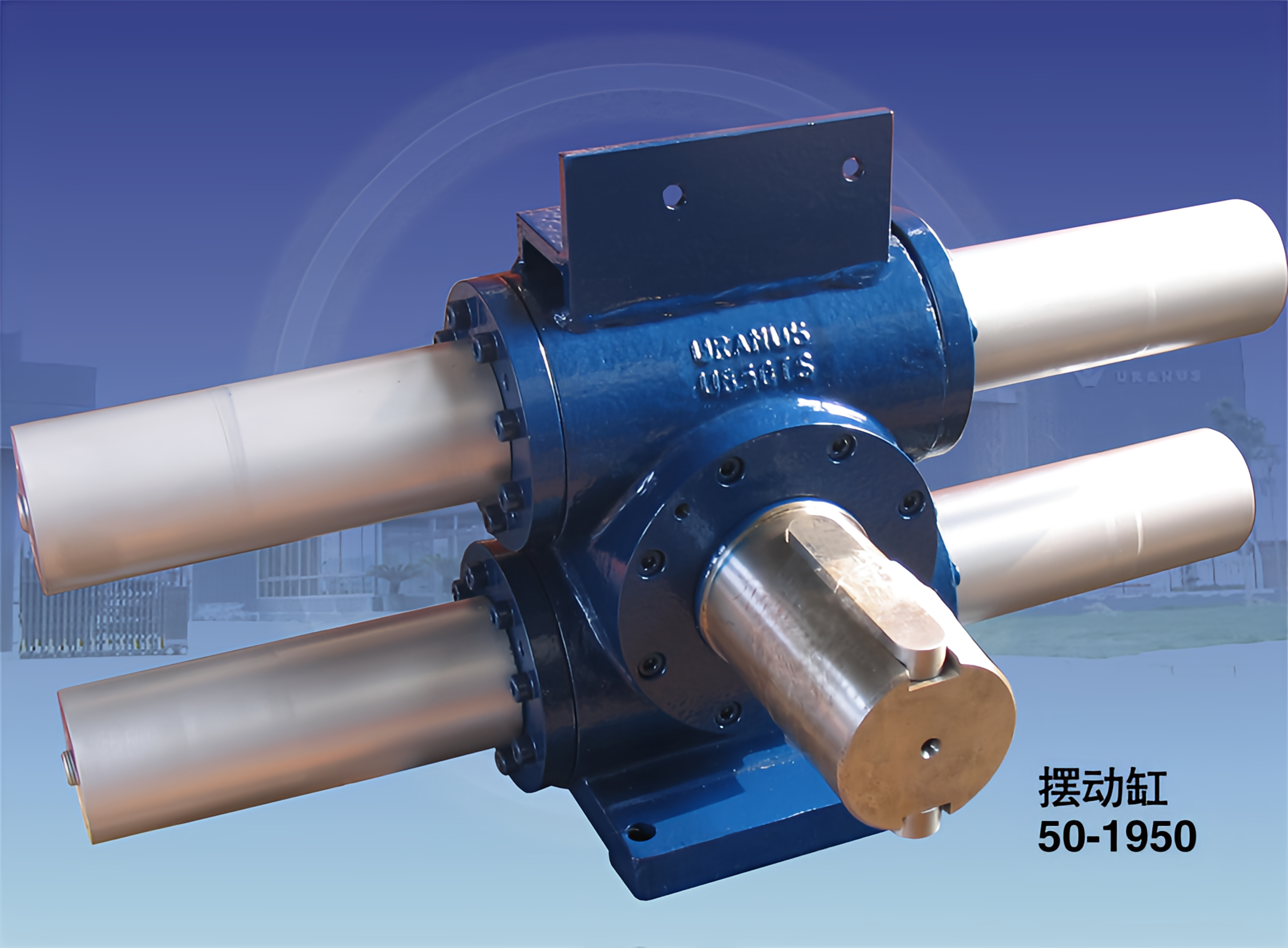

Los actuadores rotativos hidráulicos son dispositivos complejos compuestos por varios componentes cruciales, incluyendo el cuerpo, el engranaje de piñón, el cilindro hidráulico y la cremallera, todos los cuales contribuyen al desempeño del actuador. El cilindro hidráulico es fundamental ya que proporciona la fuerza necesaria para el funcionamiento del actuador. El cuerpo está fabricado con materiales resistentes como acero o aluminio, lo que le brinda integridad estructural para soportar entornos de alta presión. El engranaje de piñón convierte el movimiento lineal proveniente del cilindro hidráulico en movimiento rotativo, una transformación necesaria para aplicaciones que requieren posicionamiento preciso. Comprender estos componentes es fundamental para la detección de fallos y el mantenimiento, asegurando así un rendimiento óptimo y mayor durabilidad de los actuadores rotativos hidráulicos.

Generación de par en sistemas de alta presión

Los sistemas hidráulicos de alta presión generan un par considerable, esencial para accionar maquinaria pesada y aplicaciones industriales. El par de salida, que puede variar desde cientos hasta miles de Nm (Newton-metros), está influenciado tanto por el diseño del cilindro hidráulico como por la presión del fluido. Los sistemas suelen operar bajo presiones superiores a 3000 psi (libras por pulgada cuadrada). Al calcular el par necesario para tareas específicas, los ingenieros pueden mejorar la eficiencia del sistema y reducir el desgaste de los componentes, lo que resulta en ahorros en los costos operativos. Comprender la relación entre presión, área y par es fundamental para optimizar el rendimiento del equipo en diversos sectores industriales.

Ventajas Clave de los Actuadores Hidráulicos de Alto Par

Control Preciso con Unidades de Potencia Hidráulica

Los actuadores hidráulicos de alto par son excelentes para proporcionar control de precisión, lo que los hace indispensables para aplicaciones que requieren ajustes finos, como brazos robóticos y maquinaria CNC. Las unidades de potencia hidráulica integradas en estos actuadores permiten movimientos más suaves y controlados, reduciendo significativamente el desgaste en comparación con los sistemas mecánicos. Además, la integración de sistemas avanzados de control hidráulico mejora aún más la precisión, ofreciendo funciones programables que se adaptan a una variedad de requisitos operativos. Este nivel de control es crucial en sectores donde la precisión determina el rendimiento y la calidad, lo que subraya la importancia de la tecnología hidráulica.

Durabilidad en Entornos Industriales de Alta Demanda

Diseñados para condiciones industriales extremas, los actuadores hidráulicos de alto par presentan una construcción robusta ideal para aplicaciones exigentes. Su durabilidad se ve reforzada por características como carcasa reforzada y tecnologías avanzadas de sellado, que protegen contra contaminantes y mantienen un rendimiento bajo alta presión. Esta fortaleza se traduce en una vida útil significativamente mayor en comparación con otros sistemas, lo que resulta en menores costos de mantenimiento y menos tiempo de inactividad. La capacidad de estos actuadores para soportar entornos hostiles sin comprometer su rendimiento es una prueba de su adecuación para maquinaria industrial y demandas operativas rigurosas.

Eficiencia Energética Mediante Grupos Hidráulicos

La implementación de grupos hidráulicos dentro de actuadores de alto par mejora considerablemente la eficiencia energética, un aspecto fundamental para reducir los costos operativos. Al convertir hábilmente la energía en potencia hidráulica, estos sistemas minimizan el desperdicio de energía, lo cual se ve aún más favorecido por diseños centrados en bombas de velocidad variable. Este enfoque puede conducir a reducciones significativas en el consumo de energía, brindando beneficios tanto económicos como ambientales. Estudios cuantitativos destacan que los sistemas hidráulicos bien diseñados pueden reducir el uso de energía en aproximadamente un 25% a largo plazo en comparación con alternativas menos eficientes, demostrando su relevancia en prácticas industriales sostenibles.

Aplicaciones en Sistemas Hidráulicos Industriales

Integración de Elevadores Hidráulicos en Manipulación de Materiales

Los actuadores hidráulicos de alto par desempeñan un papel crucial en los sistemas de elevación hidráulica utilizados ampliamente en aplicaciones de manejo de materiales dentro de almacenes y instalaciones de fabricación. Estos sistemas, impulsados por elevadores hidráulicos, ofrecen capacidades multifuncionales tales como levantamiento pesado, apilamiento y transporte eficiente de mercancías, mejorando significativamente la eficiencia operativa en comparación con procesos manuales. Las características de seguridad integradas en estos elevadores garantizan el cumplimiento de las regulaciones de seguridad en el lugar de trabajo, reduciendo los riesgos de accidentes y fomentando un entorno laboral más seguro.

Usos en el Sector de Generación de Energía

Los actuadores hidráulicos son indispensables en el sector energético, especialmente en la operación de turbinas y generadores donde un par motor elevado y fiable es esencial para mantener una producción constante de energía. Son fundamentales en aplicaciones de energía renovable, incluyendo plantas eólicas e hidroeléctricas, donde la conversión eficiente de potencia es crítica para la sostenibilidad. Los datos muestran que los sistemas hidráulicos mejoran la respuesta del sistema y la flexibilidad operativa, permitiendo adaptarse eficientemente a las demandas variables de energía, asegurando así una producción constante y reduciendo la dependencia de combustibles fósiles.

Procesos de Fabricación Automotriz

En la fabricación automotriz, los actuadores hidráulicos son fundamentales en las líneas de ensamblaje, aprovechando su fuerza y precisión para tareas como soldadura, posicionamiento y estampado. Con el auge de la automatización, estos actuadores de alto par se integran cada vez más en robótica, aumentando la velocidad de producción y mejorando el control de calidad. Las estadísticas muestran que el uso de sistemas hidráulicos en la fabricación automotriz puede reducir el tiempo de ensamblaje hasta en un 30 %, lo que incrementa significativamente la productividad y eficiencia operativa, contribuyendo a ciclos de producción más rápidos y una garantía de calidad más sólida.

Selección de Sistemas de Actuadores Hidráulicos Rotativos

Ajuste de Capacidades de Unidades de Potencia Hidráulica

La selección de la capacidad adecuada para la unidad de potencia hidráulica es fundamental para lograr un rendimiento óptimo en los sistemas de actuadores hidráulicos rotativos. Si las capacidades no coinciden, pueden surgir ineficiencias y posibles fallos del sistema, poniendo en riesgo tanto su efectividad como su seguridad. Los operadores deben considerar cuidadosamente los requisitos de presión del sistema hidráulico junto con las especificaciones del actuador para garantizar compatibilidad y promover la salud a largo plazo del sistema. Consultar las directrices del fabricante o seguir los estándares industriales puede ayudar a agilizar el proceso de selección, mejorar los resultados operativos y reducir los riesgos asociados a una elección inadecuada de la capacidad.

Factores Ambientales en el Rendimiento del Actuador

Los factores ambientales, como la temperatura, la humedad y la exposición a contaminantes, pueden influir significativamente en el rendimiento de los actuadores hidráulicos. La selección de actuadores diseñados para soportar condiciones ambientales específicas garantiza confiabilidad y eficiencia, especialmente en entornos exteriores o industriales adversos. Por ejemplo, los actuadores utilizados en ambientes de alta temperatura o corrosivos deben contar con características adicionales de protección. El uso de herramientas de simulación puede ayudar a predecir el comportamiento del actuador bajo diferentes condiciones, lo que contribuye a tomar decisiones más informadas durante el proceso de selección y asegura que el equipo elegido cumpla con las expectativas de rendimiento.