درک اکچویتورهای دوار هیدرولیکی در سیستمهای دریایی

اجزای اصلی: واحدهای قدرت هیدرولیکی و سیستمها

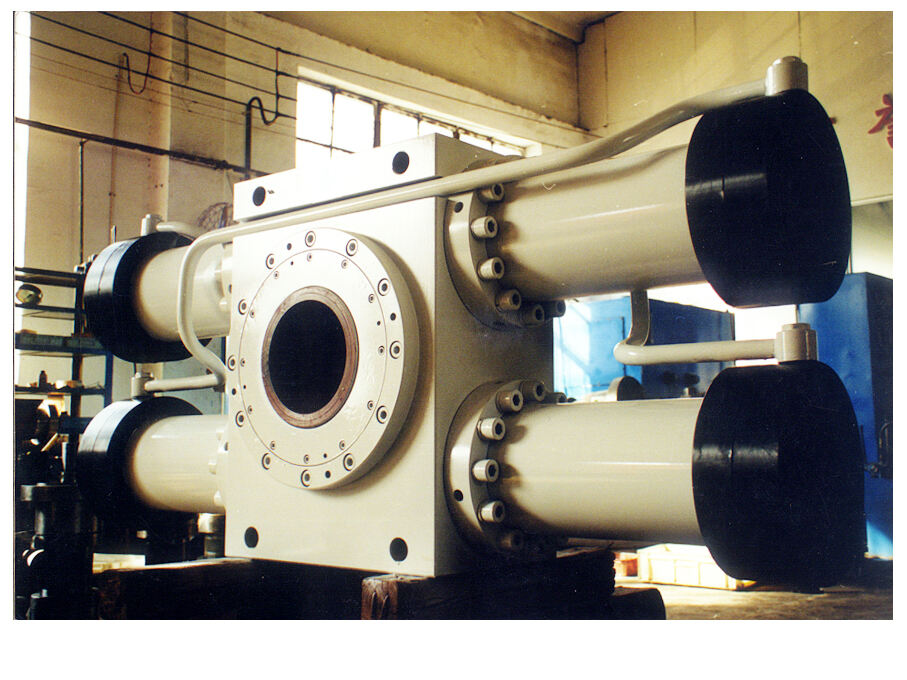

واحدهای هیدرولیکی قدرت، کاروان بخشهای هیدرولیکی محسوب میشوند و مسئول ایجاد فشار سیال و هدایت آن در سیستمهای هیدرولیکی و پنوماتیکی هستند. این واحدها شامل تعدادی اجزای اساسی مانند پمپها (برای ایجاد جریان سیال هیدرولیک)، موتورها برای راهاندازی پمپها، مخازن برای ذخیره سیال هیدرولیک و شیرهای کنترلی برای کنترل جریان و فشار سیال هیدرولیک میباشند. در سیستمهای نوع فولاد دریایی، تعامل این عناصر کارکرد قابل اطمینان را تضمین میکند و حرکت بدون اصطکاک یا لرزش را که برای کاربردهای متعددی ضروری است، فراهم میکند. هر یک از اجزای بلوک هیدرولیکی با شیر به عنوان یک کل شکل میگیرد، هر شیر فشار روغن را کنترل میکند تا به عملگرهای مختلف اجازه حرکت بین توابع ماشینآلات دریایی را دهد.

همچنین، انتخاب روغن هیدرولیک تأثیر زیادی بر عملکرد سیستمهای هیدرولیک در محیطهای دریایی دارد. استفاده از روغنهایی با ویسکوزیته و مقاومت حرارتی مناسب برای دستیابی به کنترل و ثبات در شرایط متغیر فشار و دما در محیطهای دریایی ضروری است. روغنهای هیدرولیک با کیفیت بالا که در برابر سایش مقاوم هستند، به گونهای طراحی شدهاند که نگهداری را کاهش داده و عمر بیشتری برای سیستم هیدرولیک شما فراهم کنند.

چگونه محرکهای دوار هیدرولیک گشتاور تولید میکنند

اکچویتورهای دوار هیدرولیکی اکچویتورهای دوار هیدرولیکی با تبدیل فشار هیدرولیکی به نیروی مکانیکی چرخشی، گشتاور تولید میکنند. روش اصلی این است که سیال وارد اکچویتور شده و به مکانیسم داخلی آن (برای مثال روتور یا پره) فشار میآورد، که در نتیجه آن گشتاور ایجاد میشود. ویژگیهای طراحی اکچویتور دوار هیدرولیکی تأثیر زیادی بر عملکرد آن دارد؛ به عنوان مثال، طراحی سوپاپ جریان سیال را کنترل میکند، در حالی که اندازه اکچویتور میتواند بر خروجی گشتاور تأثیر بگذارد. مواردی مانند انتخاب مواد، فناوری آببندی و تعادل طراحی از عوامل کلیدی برای اطمینان از عملکرد قابل اعتماد اکچویتور در شرایط سخت محیط دریایی هستند.

استانداردهای صنعتی اغلب نمونههایی از مشخصات گشتاور ارائه میدهند و کارایی عملکرد دستگاه را آشکار میکنند. به عنوان مثال، یک عملگر دوار هیدرولیکی ممکن است ظرفیت گشتاوری بین 50 نیوتن-متر تا چند هزار نیوتن-متر داشته باشد که بستگی به فشار اعمال شده و مشخصات طراحی عملگر دارد.

تفاوتها با سیلندرهای هیدرولیکی و عملگرهای خطی

عملگرهای دوار هیدرولیکی با سیلندرهای هیدرولیکی و عملگرهای خطی که مکانیزمها و کاربردهای خاص خود را دارند، تفاوت زیادی دارند. عملگرهای دوار برای کاربردهایی که حرکت دوار یا نوسانی گسسته میطلبد مناسب هستند و در صورت نصب سیلندر، کنترل چرخش قطعه را به راحتی انجام میدهند؛ مثلاً به راه انداختن چرخ فرمان در کشتی. در مقابل، سیلندرهای هیدرولیکی حرکت خطی تولید میکنند و از طریق فشار مایع روی یک پیستون کار میکنند و در کاربردهایی مانند بالابرها و جرثقیلها در سیستمهای دریایی که حرکت عمودی یا افقی لازم است، به کار میروند.

اکチュیتورهای خطی شبیه سیلندرها هستند، اما فشردهتر بوده و در کاربردهایی با محدودیت فضا یا بارهای سبکتر استفاده میشوند. برای نشان دادن این تفاوت، نمودارها و نقشههایی که هر نوع را نشان میدهند، اصول عملیاتی متفاوتی را به تصویر میکشند؛ این موضوع نحوه عملکرد اکچوتورهای دوار گازی در کاربردهای دوار را در مقایسه با نحوه عملکرد سیلندرها و اکچوتورهای خطی در کاربردهای خطی به خوبی برجسته میکند.

انتخاب بین این اجزا عمدتاً به نیازهای خاص عملیات دریایی بستگی دارد تا اطمینان حاصل شود که کاربردها با مکانیزم مناسب به طور کارآمد و موثر انجام میشوند.

نقشهای کلیدی اکچوتورهای هیدرولیکی دوار در عملیات دریایی

سیستمهای کنترل فرمان و کرمهدار

عملگرهای هیدرولیکی دوار، بخش مهمی از محدوده چرخش دریایی هستند و عملکردی سریع، قابل اعتماد و دقیق را برای مشتریان دریایی در سراسر جهان فراهم میکنند. این عملگرها با تبدیل فشار هیدرولیکی به نیروی مکانیکی، به تغییرات کوچک در موقعیت فرمان واکنش نشان میدهند و کنترل دقیق فرمان را برای تسهیل در کاربری کارآمد کشتی فراهم میکنند. پیشرفتهای اخیر در طراحی سیستمها، کنترل واکنشگزارتر و دقیقتر فرمان را موجب شدهاند و بنابراین کاربری بهتری برای انجام چنین حرکاتی فراهم کردهاند. یک مطالعه نشان داد که استفاده از عملگرهای هیدرولیکی و الگوریتمهای پردازشی، زمان پاسخگویی فرمان را بیش از 5 برابر کاهش داده است، که منجر به افزایش 20 درصدی کارایی کشتی شده است. این موضوع اهمیت حیاتی عملگرها را در فعالیتهای دریایی مدرن برجسته میکند.

اتوماسیون شیر آب برای مدیریت بار و کالا

اکتواتورهای هیدرولیکی دوار برای اتوماسیون در سیستمهای کنترل بار و کالا به منظور عملکرد مناسب ضروری هستند. چنین اکتواتورهایی با دستیابی به اتوماسیون بدون لغزش، به افزایش ایمنی و بهرهوری در طول عملیات بارگیری یا تخلیه در محل توقف کشتی کمک میکنند. با کاهش خطاهای انسانی، اتوماسیون یک دفاع قوی در مقابل خطرات احتمالی محسوب میشود. ثابت شده است که اتوماسیون در عملیات دریایی میتواند عبور و مرور را 15-20 درصد افزایش داده و همزمان هزینههای نیروی کار دستی را کاهش دهد. علاوه بر این، این سیستمها همچنین با راهحلهای نظارت بر عملکرد روی عرشه کشتی کار میکنند تا تصمیمگیری فوری و تنظیم پیشگیرانه سیستم را تسهیل کنند و عملیات دریایی را بهبود بخشند.

یکپارچهسازی با واحدهای قدرت هیدرولیکی دریایی

کاربرد دریایی عملکرد بهینه اکچوئتورهای دوار هیدرولیکی زمانی حاصل میشود که با واحدهای قدرت هیدرولیکی دریایی ترکیب شوند. این اکچوئتورها با سیستمهای هیدرولیکی ادغام شدهاند تا عملیات را در انواع کاربردهای دریایی به راحتی انجام دهند. اما در صورت وجود مشکلات سازگاری، این موضوع خراب میشود و رعایت مقررات فنی یکی از راههای جلوگیری از مشکلات ادغام است. پیشرفتهای دیگر در هماهنگی سیستمها باعث شده است تا اجرای عملیات آسانتر و کارآمدتر باشد و تا 10 درصد از زمان توقف برای بسیاری از عملیاتها صرفهجویی شود. با تضمین سازگاری، عملیات دریایی میتوانند از مزایای سیستمهای هیدرولیکی به حداکثر استفاده کنند و عملکردی کارآمد و بدون وقفه فراهم کنند.

مزایای سیستمهای هیدرولیکی نسبت به سیستمهای الکتریکی و پنوماتیکی

خروجی گشتاور بالا در طراحیهای فشرده

هیدرولیک بهصورت ذاتی دارای مزیت مکانیکی بیشتری نسبت به سیستمهای الکتریکی و پنوماتیکی در تولید گشتاور خروجی بالا است. این ویژگی بهویژه در محیطهای دریایی که فضا محدود است و نیاز به راهکارهای کارآمد و کوچک میباشد، مفید میباشد. بهعنوان مثال، گشتاور خروجی یک اکچوتور دورانی هیدرولیکی میتواند بسیار بیشتر از موتور الکتریکی با سایز مشابه باشد. این قابلیت گشتاور بالا، کنترل مؤثرتری از سیستمهای کشتی و ماشینآلات روی آن فراهم میکند که یکی از دلایل عاملیت بالای زیردریایی حمله جدید (NSSN) در فضاهای تنگ میباشد.

دوام در محیطهای آب شور

دوام سیستمهای هیدرولیکی که در آب شور به کار میروند عمدتاً ناشی از مواد و پوششهای مورد استفاده در ساخت آنهاست. به عنوان مثال، عملکنندههای دوار هیدرولیکی معمولاً از موادی مانند مواد مقاوم در برابر خوردگی ساخته میشوند که قابلیت اطمینان این تجهیزات را در محیطهای دریایی افزایش میدهند. برآوردها نشان میدهند که قطعات هیدرولیکی که به خوبی حفظ شدهاند ممکن است عمری طولانیتر از سیستمهای معادل با قدرت الکتریکی داشته باشند. نگهداری سیستمهای هیدرولیکی شامل بازرسیهای منظم و استفاده از پوششهای محافظ است که این امر موجب حفظ وضعیت خوب اجزا و کارکرد صحیح آنها در محیط خورنده دریایی میشود.

بهرهوری انرژی در عملیات مستمر دریایی

علاوه بر این، سیستمهای هیدرولیک در انجام عملیات مداوم روی کشتیها نیز بسیار کارآمد هستند و نسبت به دستگاههای الکتریکی و پنوماتیکی مزایای قابل توجهی دارند. کارایی آنها بخاطر نحوه ساخت و مدیریت بار است - در استفاده مداوم تقریباً هیچ انرژی از دست نمیرود. به عنوان مثال، مشخص شده است که بهرهبرداران کشتی که به سیستم هیدرولیک تجهیز شدهاند، صرفهجویی زیادی در مصرف انرژی داشتهاند. این تغییر تنها به خاطر صرفهجویی در هزینهها مثبت نیست، بلکه به دلیل کاهش اثرات زیستمحیطی عملیات دریایی نیز مفید است. کاربردهای هیدرولیک بهبود عمومی عملکرد و پایداری فعالیتهای دریایی را تسهیل میکنند.

کاربردهای حیاتی در مهندسی دریایی

کنترل تراستر برای موقعیتیابی پویا

این عناصر یکی از مهمترین اجزای کنترل پروانه در سیستم موقعیتیابی دینامیکی (Dynamic Positioning) هستند که در کشتیهای دریایی و بازار فراساحلی بسیار ضروری میباشند. چنین سیستمهایی دقت موقعیتیابی لازم را فراهم میکنند تا ثبات در حین عملیاتهای دریایی پیچیده - مانند حفاری و نصب کابل - حفظ شود، زیرا حتی انحرافهای جزئی میتواند منجر به کاهش بهرهوری عملیاتی قابل توجهی شود. فناوری هیدرولیک در این کاربردها نقش محوری دارد، زیرا این فناوری امکان تأمین نیروی یکنواخت و واکنش سریع را بدون توجه به سرعت و پارامترهای بار فراهم میکند. یک مثال کاربردی افزایش ظرفیت موقعیتیابی دینامیکی است که در کشتیهای پیشرفته فراساحلی به عنوان یک فناوری کلیدی برای مدیریت هیدرولیکی کشتی در شرایط سخت جریانهای دریایی و برای کنترل دقیقتر در مجاورت (دقت بالای موقعیتگذاری) استفاده میشود.

ماشینآلات عرشه و سیستمهای هیدرولیکی بالابر

فناوری هیدرولیک دریایی برای عملکرد سیستمهای تاچین و بلندکننده ضروری است و این موضوع به راندمان بالاتری در کشتیهای دریایی کمک میکند. در عملیات عرشه، مانند دستاندازی با بار سنگین و موقعیتیابی دقیق تجهیزات از محرکهای دورانی هیدرولیک استفاده میشود. این سیستمها اجازه تبادل یا تطبیق آسان مجموعهها را میدهد که در عملیات دریایی که زمان از اهمیت بالایی برخوردار است، عامل مهمی محسوب میشود. توسعههای آینده در حوزه بالابرها و جکهای هیدرولیک عرشه - در زمینه انتقال بهتر بار و راندمان مصرف انرژی - پتانسیل لازم را برای ادامه انقلاب مهندسی دریایی از نظر قابلیت اطمینان و تأثیر روی عملیات فراهم خواهد کرد.

عملکرد تجهیزات زیرسطحی برای پلتفرمهای فراساحلی

اکچویتورهای هیدرولیکی دوار نقش کلیدی در کنترل حرکت دقیق تجهیزاتی مانند بازوی رباتی و شیرهای موجود در پلتفرمهای فراساحلی را دارند که در پردازش زیردریایی استفاده میشوند. این سیستمها بهطور خاص برای مقابله با مشکلات عمیقآبی از جمله فشار بالا و نوسانات دمایی طراحی شدهاند تا عملکرد قابل اطمینانی را در طول زمان فراهم کنند. استحکام سیستمهای هیدرولیکی آیا همین موضوع در مورد هیدرولیک صادق است، بیل متکالف سیستمهای هیدرولیکی نسبتاً استحکام بالایی دارند و دادههای زیردریایی اثباتشدهای وجود دارد که عملکردی مطمئنتر و کارآمدتر نسبت به سیستمهای الکتریکی ارائه میدهد. چالش اینجاست که مهندسان دائماً در پی بهبود این سیستمها هستند تا آنها را برای بازار نوظهور انرژیگیری و اکتشاف فراساحلی کارآمدتر کنند.

استراتژیهای نگهداری و بهینهسازی

پیشگیری از خوردگی در سیستمهای هیدرولیکی

مدیریت خوردگی برای تضمین دوام و کارایی سیستمهای هیدرولیکی، بهویژه در محیطهای دریایی، ضروری است. در این شرایط سخت، خوردگی میتواند آسیبهای جدی ایجاد کند که منجر به تعمیرات پرهزینه و توقف فعالیتها میشود. برای پیشگیری از خوردگی، راهکارهای متعددی وجود دارد:

1. انتخاب مواد : از مواد مقاوم در برابر خوردگی مانند فولاد ضدزنگ یا پوششهایی که در برابر عناصر دریایی مقاومت میکنند، استفاده کنید.

2. فناوریهای پوششی : پوششهای محافظ را روی قطعات اعمال کنید تا مانع نفوذ رطوبت و نمک شوند.

3. بازرسی های منظم : بازرسیهای دورهای را انجام دهید تا نشانههای اولیه خوردگی شناسایی شده و اقدامات تعمیری به موقع صورت گیرد.

استانداردهای صنعتی مانند راهنمای NACE International برای پیشگیری از خوردگی نقش مهمی در تعیین روشهای استاندارد دارند (NACE، 2021).

نظارت بر عملکرد واحد قدرت هیدرولیکی

پایش عملکرد واحدهای هیدرولیکی (HPUs) کلیدی برای تضمین ایمنی و بهرهوری در کاربردهای دریایی است. چند شاخص کلیدی عملکرد (KPIs) برای ارزیابی اثربخشی HPU مورد استفاده قرار میگیرد:

1. سطح فشار : فشار ثابت برای عملکرد بهینه لازم است؛ نوسانات میتواند نشانهای از مشکلات سیستم باشد.

2. میزان مایعات : پایش سطح مایعات تضمین میکند که روغن هیدرولیک کافی برای عملیات وجود دارد و از خرابیهای سیستم جلوگیری میکند.

3. کنترلهای دما : حفظ دمای مناسب درون HPU از بروز اضافهگرمایی جلوگیری میکند که میتواند باعث خرابی تجهیزات شود.

پایش مداوم از طریق فناوریهایی مانند سنسورها یا تشخیصهای زمانواقعی میتواند زمان کارکرد عملیاتی را با پاسخگویی به موقع به مشکلات احتمالی افزایش دهد، که منجر به افزایش ایمنی و بهرهوری در عملیات دریایی میشود.

تطبیق عملگرهای (Actuators) با شرایط سخت دریایی

بهینهسازی عملگرهای دوار هیدرولیکی برای محیطهای دریایی شدید نیازمند برنامهریزی دقیق و آزمایشهای فراوان است تا اطمینان حاصل شود که این عملگرها در شرایط سخت عملکرد قابل اعتمادی دارند. این عملگرها باید در محدودههای مختلف دما و فشار شناخته شده از محیطهای دریایی به خوبی کار کنند.

1. مواد با مقاومت در برابر دمای بالا : استفاده از مواد پیشرفته که قادر به تحمل دماهای بسیار زیاد هستند تا عملکرد عملگر حفظ شود.

2. آزمایش فشار : آزمونهای سختگیرانه فشار، اطمینان از توانایی عملگرها در برابر نیروهای تحت آب را فراهم میکند.

3. استانداردها و گواهینامهها : استفاده از استانداردهای صنعتی برای اعتبارسنجی قابلیت اطمینان عملگرها، مانند استانداردهای سازمان SAE International.

تحقیقات اخیر نشان میدهد که بهبودهای ایجاد شده در طراحی عملگرها به طور قابل توجهی توانایی آنها را در عملکرد مؤثر در شرایط دشوار افزایش داده است (ژورنال مهندسی هیدرولیک، 2022). استفاده از سیستمهای هیدرولیکی سازگار با محیطهای شدید به طور مداوم امکانات مهندسی دریایی را توسعه میدهد.